ЭУМК-НТиТИ

.pdfСРЕДСТВА ИЗМЕРЕНИЙ И ВСПОМОГАТЕЛЬНЫЕ УСТРОЙСТВА.

Станковые приборы: биениемер, стойка или штатив с индикатором часового или другой рычажно-зубчатой или пружинной головкой.

МЕРЫ И ВСПОМОГАТЕЛЬНЫЕ УСТРОЙСТВА: набор плоскопараллельных концевых мер длины (КМД); призмы измерительные

(центра): упор с перемещающимся сферическим наконечником. |

У |

|||||||||

|

МЕТОДЫ ИЗМЕРЕНИЙ. |

|

|

|

|

|||||

|

|

|

|

|

|

|

||||

|

Радиальное |

и |

торцевое |

биения |

|

измеряются |

|

методом |

||

|

|

|

|

|

|

|

|

Т |

||

непосредственной оценки в нормальном направлении (по радиусу детали - |

||||||||||

радиальное биение вдоль оси - торцевое). |

|

Н |

|

|

||||||

|

Биение определяется как разность максимального и минимального |

|||||||||

показаний прибора. |

|

|

|

|

|

|

|

|

||

|

ВЫПОЛНЕНИЕ ИЗМЕРЕНИЙ |

|

Б |

|

|

|

||||

|

|

|

|

|

|

|

|

|

||

|

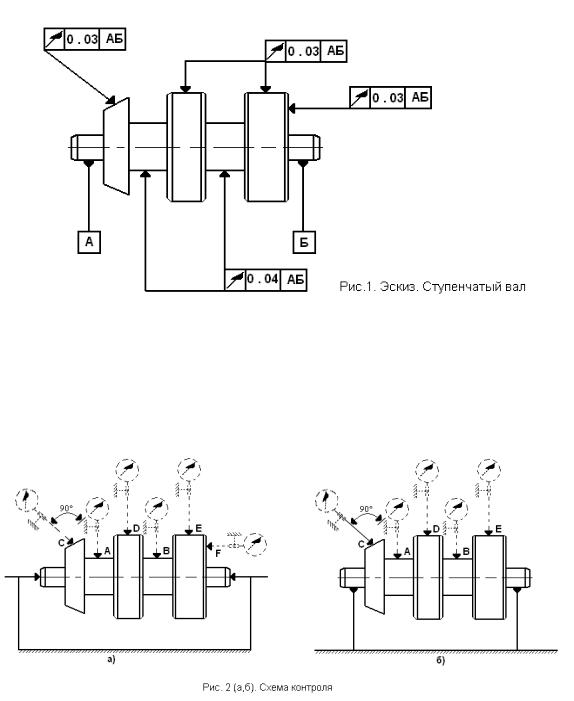

Воспроизведение оси базовой поверхности может осуществляться |

|||||||||

аппаратурно или аналитически. Аппаратурная реализация предполагает |

||||||||||

вращение базовой |

детали, закрепленной по базовой поверхности в |

|||||||||

|

|

|

|

|

базой |

|

|

|

|

|

самоцентрирующем патроне либо (если |

|

является общая |

ось двух |

|||||||

|

|

|

|

и |

|

|

|

|

|

|

поверхностей) вращение детали, установленной базовыми поверхностями на |

||||||||||

призмы. В случае если рад альное б ение базовых поверхностей |

||||||||||

относительно оси центров детали пренебрежимо мало, в качестве |

||||||||||

измерительной базы можно использовать ось центров. |

|

|

|

|||||||

|

Аналитическая реализация оси базовой поверхности предусматривает |

|||||||||

не только использование тех же базирующих устройств, но и учет |

||||||||||

погрешностей или несовпадениярк нструкторских и измерительных баз. |

||||||||||

|

|

и |

|

|

|

|

|

|

|

|

|

При установке де али на две измерительные призмы, или в |

|||||||||

|

центрах, на пл е,осьдетали должна быть параллельна |

|||||||||

|

|

з |

|

|

|

|

|

|

|

|

|

поверхности плты. Это достигается установкой призмы на |

|||||||||

|

о |

|

|

|

|

|

|

|

|

|

|

прокладках (в случае необходимости) |

и контролируется с |

||||||||

|

пом щью п ка ывающего прибора (на штативе или стойке) по |

|||||||||

|

п |

|

|

|

|

|

|

|

|

|

|

ординатам крайних образующих базовых или контролируемых |

|||||||||

|

оверхн стей, которые для одной поверхности и для поверхности |

|||||||||

е |

|

|

|

|

|

|

|

|

|

|

Р |

равных диаметров должны быть одинаковы. Один из торцов |

|||||||||

|

контролируемой детали должен упираться в жесткий упор через |

|||||||||

шарик в точке на оси вращение детали, чтобы исключить влияние биения этого торца на результат измерений.

Для контроля радиального биения поверхности измерительная головка устанавливается так, чтобы линия измерения совпадала с направлением радиуса контролируемой поверхности и настраивается на нуль по произвольной точке поверхности.

Записи подлежит модуль максимальной алгебраической разности показаний в каждом контролируемом сечении за полный оборот детали.

121

Число контролируемых сечений должно обеспечивать выявление наибольшего значения радиального биения.

Для контроля торцевого биения измерительная головка устанавливается так, чтобы линия измерения проходила параллельно оси базовой поверхности (поверхностей), а исследуемая точка находилась на предписанном радиусе. Если этот радиус не оговорен, то контроль ведут

|

максимально |

близко к |

|

периферии поверхности, |

отступив |

|

от ее края |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

У |

|

настолько, чтобы фаски, «завалы» края и другие возможные дефекты не |

||||||||||||||||||||||||

|

оказывали |

на |

|

результат |

существенного влияния. |

Настройка на нуль |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т |

||

|

производится по произвольной точке поверхности, искомое биение |

||||||||||||||||||||||||

|

определяется как модуль алгебраической разности показаний за полный |

||||||||||||||||||||||||

|

оборот детали. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИЗМЕРЕ ИЙ. |

|

|

|

||||||||||||||||||||

|

|

Результаты |

измерений |

биений |

каждой |

|

поверхности |

|

могут быть |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Б |

|

|

|

|||

|

представлены в виде таблицы (с указанием погрешностей измерений), общей |

||||||||||||||||||||||||

|

или раздельных по видам биений. |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

Результаты |

измерений |

биений |

должны |

быть представлены в |

|||||||||||||||||||

|

таблице 2.4.2. |

|

|

|

|

|

|

|

|

|

|

й |

|

|

|

|

|

|

|||||||

|

Таблица 2.4.2 |

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Контрол руемые поверхности |

|

|

||||||||||

|

Параметр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

1 |

|

|

2 |

3 |

|

|

4 |

|

|

5 |

|

|

6 |

|

7 |

|

|

|

Биение, |

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

мкм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Допустимое |

|

|

|

|

|

|

быть |

р |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

биение, |

|

|

|

|

ли |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

мкм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Таблица |

|

может |

|

|

дополнена текстом о заданном допуске |

||||||||||||||||||

|

|

радиального |

|

|

|

торцевого биения, заключением |

о годности |

||||||||||||||||||

|

|

|

по |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

детали |

|

|

тдельным параметрам и в целом. |

|

|

|

|

|

|||||||||||||||

|

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ. |

|

|

|

|

|

|

|

||||||||||||||||

е |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Р |

1. |

Провести анализ требований к точности параметров |

|||||||||||||||||||||||

|

|

детали, подлежащих контролю. |

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

2. |

Выбрать предварительную методику выполнения измерений (МВИ) |

||||||||||||||||||||||

|

|

|

|

размеров каждой поверхности (схему измерений, количество |

|||||||||||||||||||||

|

|

|

|

контролируемых сечений, средства измерений, вспомогательные |

|||||||||||||||||||||

|

|

|

|

устройства, метод поиска экстремальных сечений и др. |

|

|

|||||||||||||||||||

3.Оценить погрешности измерений.

4.Измерить параметры каждой контролируемой поверхности. При необходимости уточнить МВИ. Результаты измерений представить в табличной форме.

122

5.Выполнить анализ и сравнить результаты измерений с допустимыми значениями параметров. Дать заключение о годности детали по контролируемым параметрам.

6.Оформить отчет о лабораторной работе.

|

|

|

|

|

|

|

|

|

|

|

|

У |

|

|

|

|

|

|

|

|

|

|

|

Т |

|

|

|

|

|

|

|

|

|

|

|

Н |

|

|

|

|

|

|

|

|

|

|

|

|

Б |

|

|

|

|

|

|

|

|

|

|

|

й |

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

з |

|

|

|

|

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

п |

|

|

|

|

|

|

|

|

|

|

|

е |

|

|

|

|

|

|

|

|

|

|

|

|

Р |

|

|

|

|

|

|

|

|

|

|

|

|

123

Лабораторная работа № 3.1

КОНТРОЛЬ ВНУТРЕННЕГО КОНУСА ДЕТАЛИ С ПОМОЩЬЮ С ПОМОЩЬЮ ШАРИКОВ

ЦЕЛЬ РАБОТЫ: ознакомление с косвенными измерениями углов и конусов.

ЗАДАЧИ: |

|

|

|

|

|

|

1.По чертежу контролируемой детали проанализировать точностные |

||||||

требования к объекту измерения. |

|

|

|

|

|

|

2. Измерить угол внутреннего конуса детали. |

|

|

|

|||

3.Дать заключение о годности по контролируемому параметру. |

||||||

ОБЪЕКТ КОНТРОЛЯ: деталь внутренней конической поверхностью, |

||||||

ось которой перпендикулярна к торцам. |

|

|

|

У |

||

|

|

|

|

|||

СРЕДСТВА |

ИЗМЕРЕНИЯ |

И |

ВСПОМОГА ЕЛЬНЫЕ |

|||

УСТРОЙСТВА. |

|

|

|

|

Т |

|

|

|

|

|

|

|

|

НАКЛАДНЫЕ ПРИБОРЫ: глубиномер микрометрический, |

||||||

глубиномер индикаторный. |

|

|

Н |

|

||

|

|

|

|

|

||

СТАНКОВЫЕ ПРИБОРЫ: стойка и штатив с широкодиапазонным |

||||||

измерительным преобразователем или прибором – длинномер вертикальный. |

||||||

МЕТОД ИЗМЕРЕНИЯ. |

|

Б |

|

|

||

|

|

|

|

|

||

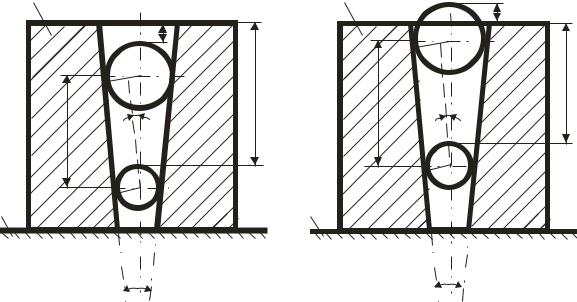

Используется метод сравнен я с мерой, при котором конус |

||||||

моделируется с помощью двух |

сечен |

змерительных мер (шариков), |

||||

|

|

|

й |

|

|

|

расположенных на определенном |

асстоян . |

|

|

|

||

ВЫПОЛНЕНИЕ ИЗМЕРЕНИЙи. |

|

|

|

|||

Аттестованные |

шарики |

последовательно закладываются в |

||||

|

р |

|

|

|

|

|

контролируемый конус 2, ус ан вленный вертикально торцом с меньшим |

||||||

диаметром внутреннего к нуса на плите 1, и измеряют расстояние Н и h от |

|||||

верхних точек шар ков доодного из торцов детали. При использовании |

|||||

плоского |

и мер тельного |

наконечника |

экстремальное |

показание |

|

устанавливается автомат чески, в других случаях его необходимо найти при |

|||||

относительн м перемещении |

детали перпендикулярно к линии измерения, |

||||

так как иск м й является разность ординат верхних точек шариков А. |

|||||

|

|

з |

|

|

|

Настр йка на нуль может осуществляться по произвольной точке, например, |

|||||

|

|

или верхнему торцу конуса или по верхней точке одного из |

|||

|

о |

|

|

|

|

атт стованных шариков, заложенных в контролируемый конус. По |

|||||

окончаниипизмерений необходимо проверить, сохранилась ли настройка на |

|||||

нуль. |

|

|

|

|

|

нижнему |

|

|

|

|

|

Р |

ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ. |

|

|||

Синус половины угла конуса при вершине: |

|

|

|||

SIN ( a/2) = (R1-R2) / (A- (R1-R2)), |

|

|

|||

|

|

|

|||

Где R1, R2 – радиусы соответственно большего и меньшего аттестованных шариков.

124

Результаты измерений сводятся в таблицу 3.1.

Таблица 3.1.1

|

|

Н, |

|

|

|

h, |

|

A=H-h, |

|

|

R1, |

|

|

|

R2, |

|

SIN(a/2) |

|

a/2 |

||||

|

|

мм |

|

|

|

мм |

|

мм |

|

|

|

мм |

|

|

|

мм |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ. |

|

|

|

|

|

|

|||||||||||||||

|

|

1.Провести анализ требований к точности угла конуса, подлежащего |

|||||||||||||||||||||

|

контролю. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

2.Выбрать предварительную методику выполнения измерений (МВИ) |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|

|||

|

ординат точек аттестованных шариков (схему измерений,Усредства |

||||||||||||||||||||||

|

измерений, вспомогательные устройства, методы поиска экстремальных |

||||||||||||||||||||||

|

значений и т.д.). |

|

|

|

|

|

|

|

|

|

|

|

Б |

Т |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

3.Оценить погрешность измерений, выбрать МВИ, обеспечивающую |

|||||||||||||||||||||

|

требуемую точность. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

4.Выполнить |

|

измерения параметров, |

входящих в расчетные |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

й |

|

|

|

|

|

|||

|

зависимости, |

при необходимости уточнить МВИ, |

представить результаты |

||||||||||||||||||||

|

измерений в табличной форме. |

|

|

|

и |

|

|

|

|

|

|

|

|||||||||||

|

|

5.Выполнить |

|

анализ |

|

результатов |

змерений, сравнить |

их с |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|||

|

допустимыми значениями параметров, дать заключение о годности детали по |

||||||||||||||||||||||

|

контролируемому параметру. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

лабо |

|

|

|

|

|

|

|

|

|

|

|||

|

|

6.Оформить отчет о |

|

|

ато ной аботе. |

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

е |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

125

|

2 |

|

|

|

|

|

|

|

|

|

2 |

|

|

h |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h |

|

|

|

|

|

/2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

|

|

||

|

|

|

|

D/2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H |

|

|

|

|

|

H |

|

|

|

|

|

|

α /2 |

|

|

|

L |

|

α/2 |

У |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

L |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d/2 |

|

|

|

|

|

|

|

d /2 |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

Т |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

- |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

D d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

sinα /2= ― |

|

|

|

|

|

|

|

|

|

|

α |

|

|

|

|

|

2L |

|

|

α |

|

|

|

|

|

|

D-d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|

|||

|

|

D-d |

|

|

|

|

|

|

|

- ― |

|

||||

|

|

|

|

|

|

|

|

|

L=H+h |

2 |

|

||||

|

L=H-h - ― |

|

|

|

|

|

|

|

|

|

|

||||

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Рисунок 1.1 . Схемы контроля внутреннего конусаБ |

|

|

|||||||||||

|

|

|

|

|

|

|

детали с помощью аттестованных шариков |

|

|

||||||

|

|

1 - плита |

|

|

|

|

|

й |

|

|

|

||||

|

|

2 - контролируемый конус |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

||

|

|

|

з |

|

|

|

|

|

|

|

|

|

|||

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

||

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

е |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

126 |

Лабораторная работа № 4.1 ИЗМЕРЕНИЕ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ

Основные термины и определения

Реальная поверхность, ограничивающая деталь, в отличие от номинальной геометрически правильной и гладкой – имеет сложный рельеф,

характеризующийся микрогеометрией и макрогеометрией.

К микрогеометрии реальной поверхности детали относят шероховатость. Термины, определения и значения параметров шероховатости поверхности установлены ГОСТ 2789-73 «Шероховатость

поверхности. Параметры и характеристики». |

|

Н |

неровностейУ |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

Шероховатость |

|

поверхности – совокупность |

|

|

|||||||||||||||

поверхности с относительно малыми шагами, выделенная с помощью |

|||||||||||||||||||||

базовой длины. |

|

|

|

|

|

|

|

|

Б |

|

Т |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Базовая |

линия – это |

|

линия заданной |

геометрической |

формы, |

||||||||||||||

определённым образом проведённая относительно профиля и служащая для |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

й |

|

|

|

|

|

|

||

оценки геометрических параметров поверхностных неровностей. |

|

|

|

||||||||||||||||||

|

|

Вид базовой линии зависит от вида поверхности элемента детали: она |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

профиля |

|

|

|

|

|

|

|

|

|

имеет форму линии номинального |

|

и расположена эквидистантно |

|||||||||||||||||||

этому профилю. В качестве базовой дл ны могут быть выбраны: |

|

|

|

||||||||||||||||||

|

|

– прямая, если неровности определяются на плоской поверхности или |

|||||||||||||||||||

на образующих цилиндрических пове хностей; |

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

||

|

|

– окружность, если исследуемая поверхность имеет вид сферы или |

|||||||||||||||||||

цилиндра, который рассекается пл скостью, перпендикулярной его оси. |

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Базовая длина (l) – э длинарбазовой линии (средней линии профиля), |

|||||||||||||||||||

|

|

|

|

|

|

они |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

используемая для выделения нер вностей, характеризующих шероховатость |

|||||||||||||||||||||

поверхности. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Правило выбора базовой длины: чем неоднороднее поверхностные |

|||||||||||||||||||

неровности и чем |

больше |

тем больше должна быть базовая длина для |

|||||||||||||||||||

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

того |

|

чт бы |

|

выбранная |

|

совокупность |

поверхностных |

|

неровностей |

||||||||||||

характери |

|

вала состояние поверхности. |

|

|

|

|

|

|

|

|

|||||||||||

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

На |

рактике в |

качестве базовой линии |

при оценке |

поверхностных |

|||||||||||||||

неровн |

стей исп льзуется средняя линия профиля. |

|

|

|

|

|

|

||||||||||||||

Р |

|

Ср дняя линия профиля (m) – это базовая линия, |

имеющая форму |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

номинального профиля и проведенная так, что в пределах базовой длины |

|||||||||||||||||||||

ср дн |

|

квадратическое отклонение профиля от этой линии минимально. |

|

||||||||||||||||||

|

|

Выступ |

профиля – часть |

реального |

профиля, |

соединяющая |

две |

||||||||||||||

соседние точки пересечения его со средней линии профиля, направленная из |

|||||||||||||||||||||

тела. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Линия выступов профиля – линия, эквидистантная |

средней |

линии, |

|||||||||||||||||

проходящей через наивысшую точку профиля в пределах базовой длины. |

|

||||||||||||||||||||

|

|

Впадина |

профиля – часть |

реального |

профиля, |

соединяющая |

две |

||||||||||||||

соседние точки пересечения его со средней линии профиля, направленная в тело.

127

Линия впадин профиля – линия, эквидистантная средней линии, проходящей через низшую точку профиля в пределах базовой длины.

Отклонение профиля (y) – расстояние между любой точкой профиля и средней линией.

ГОСТ 2789-73 устанавливает две основные группы параметров шероховатости поверхности: количественные и качественные.

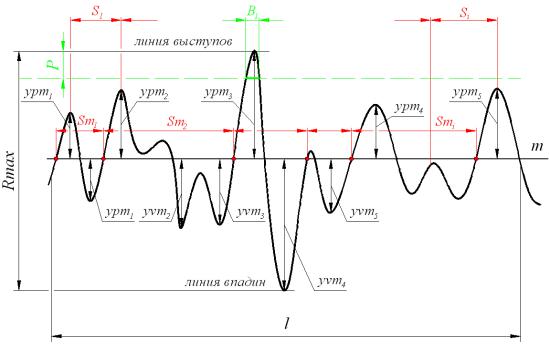

Стандартом установлено шесть количественных параметров шероховатости, которые можно разделить на две группы (Рисунок 4.1.1):

1высотные (вертикальные) параметры: Rmax, Rz, Ra;

2шаговые (горизонтальные) параметры: Sm, S, tp.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

У |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т |

|

|

Параметр tp условно отнесен к шаговым параметрам. Более точно этот |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|

|

параметр характеризует поверхностные неровности по форме этих |

|||||||||||||||

неровностей и задаётся в процентах. |

|

|

|

|

|

||||||||||

|

Высотные параметры шероховатости нормируются в микрометрах, а |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Б |

|

|

|

шаговые параметры, кроме относительной опорной длины tp, – в |

|||||||||||||||

миллиметрах. |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

й |

|

|

||

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

|||

|

|

|

|

|

т |

|

|

|

|

|

|

|

|||

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

е |

|

|

|

Рисунок 4.1.1 – Профилограмма |

|

|

|||||||||

Р |

Ср днее арифметическое |

отклонение |

|

профиля Ra – это среднее |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

арифм тическое из абсолютных значении отклонении профиля в пределах |

|||||||||||||||

базовой длины: |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

∫| | |

или |

|

∑| | |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|||||

где l – базовая длина, мм; |

|

|

|

|

|

|

|

||||||||

|

y – отклонение профиля, мм; |

|

|

|

|

|

|

||||||||

n – число выбранных точек профиля базовой длины.

128

Высота неровностей профиля по десяти точкам Rz – сумма средних абсолютных значении высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины.

|

|

|

|

|

|

|

(∑| |

|

|

|

|

|

| |

∑| |

|) |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

где ypmi – высота i-ого наибольшего выступа профиля, мкм; |

|

|||||||||||||||||

|

|

yvmi – глубина i-ого наибольшей впадины профиля, мкм. |

|

|||||||||||||||

|

|

Наибольшая высота неровностей профиля Rmax – расстояние между |

||||||||||||||||

линией выступов профиля и линией впадин профиля в пределах базовой |

||||||||||||||||||

длины. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Средний шаг неровностей |

|

|

профиля |

Sm – среднее значение шага |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

У |

неровностей профиля в пределах базовой длины: |

Т |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

∑ |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

где n – количество шагов Sm в пределах базовой длиныН. |

|

|||||||||||||||||

|

|

Средний шаг местных выступов S – среднее значение шагов местных |

||||||||||||||||

выступов профиля, находящихся в пределах |

Бдлины: |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

∑ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

базовой |

|

|

||

где |

n – количество шагов S в п еделах базовой длины. |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

и |

|

tp – отношение опорной |

|||||||

|

|

Относительная п ная длина |

профиля |

|||||||||||||||

длины профиля к базов й длине: |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

р |

|

|

|

|

|

|||||

|

|

|

|

|

о |

|

|

|

|

|

∑ |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

||

где n – количество шагов Bi в пределах базовой длины. |

|

|||||||||||||||||

|

|

|

сечен я профиля p – расстояние между линией выступов и |

|||||||||||||||

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|||

профиля и линии, пересекающей профиль эквидистантно линии выступов |

||||||||||||||||||

профиля. |

з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Значение ур вня сечения профиля р нормируется в процентах от Rmax |

||||||||||||||||

выбираются из следующего ряда: 5, 10, 15, 20, 25, 30, 40, 50, 60, 70, 80, 90 %. |

||||||||||||||||||

|

|

Уровень |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Значения относительно опорной длины профиля tp также нормируются |

||||||||||||||||

в |

|

нтах от базовой длины и выбираются из следующего ряда: 10, 15, 20, |

||||||||||||||||

|

проц |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сечения, которая должна проходить через материал. |

|

|

||||||||||||||||

Р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

30, 40, 50, 60, 70, 80, 90 %. Приведенными процентами нормируют ту часть

Качественными показателями оценки неровностей поверхности являются:

1. Вид обработки.

Указывается в том случае, когда шероховатость поверхности следует получить только определенным способом.

2. ип направления неровностей поверхности.

129

|

|

Направление |

|

неровностей |

поверхности – условный |

|

рисунок, |

||||||||||||||

|

образованный нормальными проекциям экстремальных точек неровностей |

||||||||||||||||||||

|

поверхности на среднюю поверхность. |

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

Направление неровностей поверхности выбирается из таблицы 4.1.1. |

|||||||||||||||||||

|

Указывается только в ответственных случаях, когда это необходимо по |

||||||||||||||||||||

|

условиям работы детали или сопряжения. |

|

|

|

|

|

|

|

|

||||||||||||

|

|

Нормируются |

не предельные |

значения |

неровностей, |

|

а |

значение |

|||||||||||||

|

совокупности поверхностных неровностей. |

|

|

|

|

У |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||

|

Таблица 4.1.1 – Значения базовых длин для различных групп неровностей |

|

|

|

|

|

|||||||||||||||

|

|

Тип направления |

|

Схематическое |

|

|

|

|

|

Т |

|

|

|||||||||

|

№ |

неровностей |

|

|

изображение |

Обозначение |

|

Примечание |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Направление |

параллельно |

|

линии, |

|

|||

|

1 |

Параллельное |

|

|

|

|

|

|

|

|

изображающей на чертеже поверхность, к |

|

|||||||||

|

|

направление |

|

|

|

|

|

|

|

|

Б |

которой |

устанавливают |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

шероховатости |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

требования |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Направление перпендикулярно |

линии, |

|

|||||

|

2 |

Перпендикулярное |

|

|

|

|

|

|

|

изображающей на чертеже поверхность, к |

|

||||||||||

|

|

направление |

|

|

|

|

|

|

|

|

шероховатостиНкоторой |

устанавливают |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

й |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

требования |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Направление в виде перекрещивания в |

|

||||||

|

|

Пересекающиеся |

|

|

|

|

|

|

|

|

двух направлениях наклонно |

к |

линии, |

|

|||||||

|

3 |

|

|

|

|

|

|

|

|

зображающей на чертеже поверхность, к |

|

||||||||||

|

|

направление |

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

р |

|

шероховатости |

которой |

устанавливают |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

требования |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

и |

Различные направление по отношению к |

|

|||||||

|

4 |

Произвольное |

|

|

|

|

|

|

линии, |

изображающей |

|

на |

чертеже |

|

|||||||

|

|

направление |

|

|

|

|

|

|

поверхность, к шероховатости которой |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

устанавливают требования |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

о |

|

|

|

Приблизительно |

радиально |

по |

|

||||

|

5 |

|

Радиальное |

|

и |

|

|

|

отношению к центру поверхности, к |

|

|||||||||||

|

|

|

|

|

|

шероховатости |

которой |

устанавливают |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

требования |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приблизительно |

кругообразно |

по |

|

||||

|

6 |

Кругообра ное |

|

|

|

|

|

|

|

|

отношению к центру |

поверхности, к |

|

||||||||

|

|

|

|

|

|

|

|

|

шероховатости |

которой |

устанавливают |

|

|||||||||

|

|

|

тров |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

требования |

|

|

|

|

|

|

|

|

7 |

|

Т чечн е |

|

|

|

|

|

|

|

|

Следы в виде отдельных точек |

|

|

|

||||||

|

|

п |

|

з |

|

Цели и задачи работы |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

Цель раб ты: ознакомление с методикой определения значений |

|||||||||||||||||||

е |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

парам |

|

шероховатости поверхности. |

|

|

|

|

|

|

|

|

||||||||||

|

|

Задачи: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

10.Провести анализ требований к точности микрогеометрии |

|||||||||||||||||||

|

контролируемой поверхности, выбрать методы их оценки. |

|

|

|

|

|

|||||||||||||||

|

|

11.Определить значения параметров шероховатости поверхности. |

|||||||||||||||||||

|

|

12.Дать заключение о годности детали по |

контролируемым |

||||||||||||||||||

Рпараметрам. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Материальное обеспечение работы

Объект контроля: пластина с плоской контролируемой поверхностью, полученной чистовым строганием, фрезерованием или шлифованием.

Измеряемая величина: параметры шероховатости поверхности.

130