Лекции Т К М 2013 1

.pdfЧерез индуктор, представляющий собой обмотку из медной трубки,

охлаждаемой внутри водой, пропускается ток, возбуждающий в окружающем пространстве переменное магнитное поле. Это магнитное поле возбуждает индукционные вихревые токи в металле, заключенном в ванну. Под влиянием вихревых токов металл прогревается. Емкость высокочастотной печи от 50 кг до

60 т. Печи промышленного типа питаются переменным током от генераторов,

работающих на частоте 500 – 2500 Гц.

Индукционные печи удобны тем, что не требуют электродов, благодаря чему предотвращается опасность науглероживания металла и упрощается управление печью. Кроме того, под действием магнитного потока (магнитных силовых линий) усиливается циркуляция металла, что очень важно для ускорения химических реакций и получения однородного металла.

В зависимости от футеровки различают кислые и основные электропечи.

Собственно все виды передела чугуна на жидкую сталь являются процессами рафинирования, заключающимися в том, что находящиеся в чугуне в качестве примесей элементы (углерод, кремний, марганец и др.) подвергаются окислению кислородом воздуха или соединениями, легко отдающими кислород. При этом получаются газообразные или жидкие окислы, не растворяющиеся в металле или растворяющиеся в очень ограниченном количестве. Газообразные соединения уходят в атмосферу, а жидкие образуют шлаки, всплывающие благодаря меньшему удельному весу на поверхность металла и таким образом отделяющиеся от него.

При кислом процессе нельзя удалить серу и фосфор (требуются чистые исходные материалы). В основных электропечах эти элементы удаляются легко,

поэтому основные печи применяются для получения высококачественных сортов стали. Кислые же печи применяются главным образом для получения стальных фасонных отливок.

Плавка в основной электропечи начинается с расплавления загруженного скрапа и чугуна. По ходу выгорания примесей различают несколько вариантов плавки: 1) с полным окислением; 2) с частичным окислением; 3) без окисления.

Плавка с полным окислением применяется, когда в шихте содержится значительное количество фосфора и других примесей. В этих условиях примеси не успевают выгореть за время расплавления и для ускорения процесса окисления в ванну добавляют железную или марганцевую руду. Введение марганцевой руды предохраняет ванну от перенасыщения окислами железа. МnO2 разлагается с образованием Мn3O4, которая при соединении с углеродом дает СО по реакции

Мn3O4 + 4С → 3Мn + 4СО.

Вследствие выделения СО ванна «кипит». Процесс получения стали распадается на несколько периодов.

В течение окислительного периода (кипа) происходит удаление из металла фосфора и значительной части газов (поглощаемых металлом во время расплавления). В процессе расплавления происходит окисление фосфора с образованием (СаО)4×Р2О5. Одновременно идет окисление Mn, Si, С. Продукты окисления примесей образуют шлак. После образования шлака берут пробу металла: если в пробе окажется значительное количество фосфора, то шлак

«скачивают». Скачивание (дефосфация) необходимо для предупреждения перехода фосфора обратно в металл. Когда металл окажется достаточно чистым по содержанию фосфора, удалением «черного» шлака заканчивается окислительный период плавки.

После этого начинается восстановительный период, во время которого, кроме раскисления металла, производят десульфурацию и доводят химический состав стали до заданного. При плавке с полным окислением окисляется значительное количество углерода, и содержание его в металле понижается. Для повышения содержания углерода до нужного предела ванну науглероживают (на поверхность металла забрасывают куски малосернистого кокса, бой электродов и т. д.). Одна

часть углерода идет на восстановление растворенной в металле FeO, а другая расплавляется в металле.

При дуговой электроплавке в отличие от мартеновской и конверторной раскисление ванны производится не столько за счет присадки раскислителей,

сколько за счет раскислительного шлака. Различают два вида раскислительного шлака: белый (известковый) и карбидный. Для получения белого шлака в печь на поверхность ванны забрасывают шлаковую смесь: 76% СаО, 19% CaF2 и 5%

кокса.

Белый шлак обеспечивает наиболее полное удаление серы:

FeS + C + CaO = CaS + CO+Fe; MnS + C + CaO = CaS + CO+Mn.

CaS, образуемый в ходе этих реакций, нерастворим в металле и уходит в шлак.

Доводка и окончание плавки заключается в присадке в печь небольшого количества раскислителей – ферросилиция и алюминия. Легирующими примесями являются Ni, Mo, Cr, W, V. Никель и молибден окисляются в меньшей степени и вводятся до полного раскисления ванны, хром и вольфрам – в уже раскисленную ванну, а ванадий – перед выпуском металла.

Плавка с полным окислением производится только для получения стали с малым содержанием углерода.

Для получения фасонного литья чаще применяют плавку с частичным окислением. Единственным источником кислорода при такой плавке служат ржавчина или окалина железного лома и проникающий в печь воздух.

Применяется этот способ, когда содержание фосфора в шихте лишь незначительно выше допустимого в готовом металле, так что для окисления фосфора достаточно тех окислов железа, которые имеются в ванне после расплавления. При частичном окислении выгорает лишь кремний, а фосфор,

марганец и углерод в большей или меньшей степени остаются в металле.

Плавка без окисления производится при восстановительном режиме на чистом по сере и фосфору и незаржавленном ломе. Это по существу переплавка чистого скрапа, и ведется она главным образом при наличии в скрапе хрома, вольфрама и

других ценных примесей для получения соответствующих сталей. Руды при этом в ванну не подают и шлака не спускают.

Плавка в кислой дуговой электропечи протекает подобным образом, но имеет свои особенности: 1) футеровка – динасовый кирпич; 2) сера и фосфор не удаляются, печь работает без спуска шлака, который в основном состоит из силикатов железа и марганца; 3) раскисление ведется присадками, роль шлака заключается в связывании FeO и МnО кремнеземом. В конце процесса идет восстановление кремния, способствующее раскислению ванны.

Технико-экономическая характеристика дуговых печей. Продолжительность плавки в дуговой электропечи зависит от ее емкости, от вида футеровки, от характера завалки и сорта выплавляемого металла. Большие печи работают экономичнее, чем малые, так как они имеют меньший расход электроэнергии на 1

т годного литья и большую производительность одного агрегата. В кислых печах плавка идет быстрее, чем в основных. Угар металла при твердой завалке составляет 5 – 8%, при жидкой – 2%. Нормальный выход годного литья 91 – 92%.

Дуговая печь производительнее и дешевле будет работать на жидкой шихте,

которая к тому же требует меньше материалов на огнеупорную футеровку.

Учитывая экономичность больших электропечей, в эксплуатацию вводятся печи емкостью 200 т.

Пути совершенствования электроплавки стали. Применение кислорода позволяет в ряде случаев (например, при изготовлении нержавеющей стали в дуговых печах) увеличить производительность печи на 15 – 25% и снизить удельный расход электроэнергии на 20 – 30%, а расход электродов на 5 – 10%.

Плавка в вакууме – один из основных способов получения особо качественных металлов и сплавов. При таком способе значительно снижается содержание в металле газовых включений (O2, N2, Н2) и улучшается качество стали. Некоторое повышение стоимости металла окупается тем, что из него можно изготовлять более прочные конструкции меньших габаритов. Для плавки под вакуумом

индукционная печь размещается в герметически изолированной камере, из которой откачивается воздух. В таких печах плавка идет при вакууме.

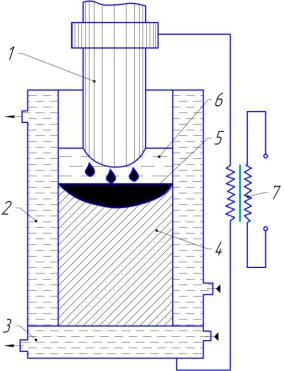

Электрошлаковый переплав осуществляется в электропечах сопротивления

(рис 9.6). В обычных печах сопротивления нагревательным элементом (стержнем,

спиралью) является материал, обладающий высоким

Рис. 9.6. Электропечь сопротивления

электросопротивлением, в результате чего элемент разогревается при прохождении через него тока. Таким элементом сопротивления в печах для электрошлакового переплава (ЭШП) является ванна расплавленного шлака.

Опущенный в нее расходуемый электрод, отлитый из стали, подвергаемой рафинированию, плавится, капли металла проходят через шлак, дегазируются,

очищаются от примесей и застывают в нижней части, образуя слиток. Флюс для ЭШП имеет различный состав, например: CaF2 – 65%; А12O3 – 30%; СаО – 5%.

Способ ЭШП применяется для получения стали с особо высокими характеристиками.

9.4 Разливка стали в слитки

Оборудование для разливки. Сталеразливочный ковш представляет собой стальной кожух, футерованный внутри огнеупорным кирпичом. Жесткость кожуха усиливается кольцами и ребрами жесткости. Среднее кольцо имеет две цапфы для захвата ковша крюками разливочного крана. Из ковша сталь вытекает через отверстие в днище, в которое вставляется стакан из огнеупорного материала (шамотовый или графитовый) диаметром 25 – 40 мм. Отверстие закрывается пробкой, сделанной из того же материала, что и стакан. Пробка прикрепляется к стальному стержню, защищенному от действия жидкой стали надетыми на него трубками из огнеупорного материала. Перемещая рукояткой в направляющих и тягу, связанную горизонтальной траверсой со стержнем, можно открывать и закрывать пробкой выпускное отверстие в стакане.

Для удаления растворенных в стали газов и шлаковых включений, а также для выравнивания состава стали ее выдерживают некоторое время в ковше (для ковша емкостью 45 т выдержка составляет около 10 мин). После выдержки ковш переносят электромостовым краном к разливочному участку, где установлены изложницы (металлические формы, наполняемые расплавленным металлом). В

изложницы для получения слитков разливают основную массу стали, и только около 5% ее идет для получения фасонных отливок. В этом случае сталь из ковша заливается в специальные формы.

Изложница отливается из жаростойкого чугуна и представляет собой толстостенную форму, открытую, как правило, сверху и снизу.

Для слитков, подвергающихся затем прокатке, применяются изложницы квадратного или плоского сечения, а для слитков, предназначенных для ковки,

многоугольного сечения. Для прокатки труб могут применяться слитки,

получаемые в изложницах круглого сечения.

Внутренние стенки изложниц выполняются с небольшой конусностью

(расширяющиеся книзу или кверху), что облегчает извлечение слитка. Для удобства перемещения изложницы имеют цапфы или скобы.

Стальные слитки могут иметь вес от 100 кг до 100 т и выше. Соответственно вес изложниц может составлять от 1,2 до 0,7 веса слитка (чем больше вес слитка,

тем меньше относительный вес изложницы). Стойкость изложницы составляет от

100 (для крупных) до 300 (для мелких) заливок.

Перед заливкой стенки изложниц очищаются металлическими щетками и скребками. Для увеличения срока службы и предохранения от прикипания стали стенки предварительно подогретой до 80 – 100° изложницы покрывают смазкой из каменноугольной смолы или графита.

Способы разливки стали. Существуют три способа разливки стали: 1) сверху; 2) снизу; 3) непрерывная.

При разливке сверху разливочный ковш транспортируется электромостовым краном к подготовленным под заливку изложницам и останавливается над каждой из них. Изложницы, открытые снизу, устанавливаются перед заливкой на толстые чугунные плиты-поддоны и по периметру обмазываются огнеупорным материалом. После установки разливочного ковша над изложницей открывается стопорное устройство, и струя жидкого металла заполняет изложницу.

При разливке снизу (сифонный способ) изложницы устанавливаются на специальные керамические плиты (сифонный кирпич), соединенные между собой шамотными трубами. Эти плиты имеют внутри каналы, объединяющие их в единую литниковую систему. Через один общий литник можно отливать одновременно до 40 слитков. Такая схема разливки получила название «паук».

Существуют и другие способы установки изложниц.

Отсутствие брызг при заполнении изложниц снизу позволяет получить более чистую поверхность слитка, но размывание металлом огнеупоров центрального литника и каналов сифонных кирпичей приводит к образованию большего количества неметаллических включений, чем при разливке сверху. Кроме этого,

сифонная разливка имеет еще ряд недостатков: потеря металла в виде литниковой системы, более трудоемкая подготовка изложниц к заливке, однократное использование сифонного припаса (керамических плит, труб и др.) Однако,

оценивая сравнительную экономичность обоих способов, следует иметь в виду,

что дополнительные затраты на сифонную разливку полностью окупаются уменьшением стоимости зачистки поверхности слитков.

Некоторую особенность представляет получение слитков из кипящей стали, т.

е. из стали, раскисление которой происходит в изложнице за счет взаимодействия углерода металла с растворенным в металле кислородом. Содержания FeO в

такой стали достаточно для протекания реакции с образованием окиси углерода:

FeO + C = Fe + CO.

Окись углерода, выделяющаяся в виде пузырей, создает впечатление кипения металла в изложнице. Одновременно с СО из стали выделяются N2 и Н2,

растворимость которых в жидком металле при понижении температуры уменьшается. Таким образом получают малоуглеродистую сталь с содержанием С от 0,05 до 0,25%. Слиток кипящей стали имеет малую усадочную раковину, но значительное количество пузырей.

При заполнении изложницы кипящей сталью необходимо в определенный момент прекратить выделение окиси углерода, так как в противном случае объем металла будет увеличиваться и над слитком образуется «шапка». Чтобы закрыть газам выход из металла, Необходимо создать твердую корку в верхней части слитка. С этой целью после заполнения изложницы и некоторой выдержки на кипящую сталь накладывается чугунная плитка. Образующаяся при этом корка затвердевшей стали приводит к повышению давления внутри слитка и прекращению выделения газов. Газовые пузыри, распределенные по объему слитка, завариваются при последующей прокатке.

Кипящую сталь обычно разливают сифонным способом. Наиболее прогрессивной является непрерывная разливка.

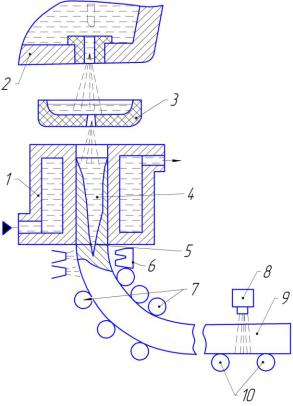

Рис.9.7. Непрерывная разливка стали

В установке для непрерывной разливки стали (УНРС) радиального типа (рис

9.7) жидкая сталь из ковша через промежуточное разливочное устройство поступает в кристаллизатор, нижнее отверстие которого перед заливкой закрыто затравкой – металлическим стержнем с сечением, соответствующим сечению кристаллизатора. Кристаллизатор представляет собой пустотелую сквозную изложницу, охлаждаемую проточной водой. Он может иметь квадратное или прямоугольное сечение заданных размеров. Металл при помощи паза в виде

«ласточкина хвоста» сцепляется с затравкой и затвердевает у ее поверхности и у стенок кристаллизатора. По достижении поступающим из ковша металлом определенного уровня включаются тянущие валки, и затравка вместе с приварившимся к ней слитком начинает вытягиваться из кристаллизатора.

Слиток, имеющий еще жидкую сердцевину, проходит зону вторичного охлаждения, где обрызгивается водой и затвердевает по всему сечению. Под действием тянущих валков вытягиваемый из кристаллизатора слиток изгибается,

а затем продолжает перемещаться по роликам горизонтально установленного рольганга. При помощи автогенного резака от слитка отрезается заготовка необходимой длины, которая передается на последующую операцию прокатки или транспортируется на склад.

При непрерывной разливке облегчаются условия труда, уменьшается площадь разливочного отделения, становится ненужным дорогостоящее оборудование разливочных пролетов (тележки, изложницы, сифонный припас и т. д.),

обжимные прокатные стены, нагревательные колодцы и др. Но главное достоинство непрерывной разливки состоит в том, что отходы металла составляют 2 – 3% вместо 15 – 20% при получении слитков ранее рассмотренными способами. Потери металла здесь возникают только при разрезании слитка.

Разливка под вакуумом позволяет получить металл с минимальным содержанием кислорода, азота и водорода.

Сталь из разливочного ковша попадает в промежуточную воронку, выходное отверстие которой сообщено с камерой. Изложница устанавливается в камере,

крышка герметически закрывается, и через патрубок производится отсос воздуха.

Расплавленный металл, заполняющий воронку, создает своеобразный

«гидравлический» затвор, изолирующий внутреннюю полость камеры от атмосферы и позволяющий поддерживать необходимый вакуум при заполнении изложницы струей металла. В начале разливки металл накапливается в воронке,

для чего в ее нижней части вставляется алюминиевый лист такой толщины, чтобы за время расплавления этого листа в воронке успело накопиться необходимое количество жидкой стали. При этом способе вакуумирование стали происходит в падающей струе металла.

Более просто вакуумирование стали может быть осуществлено, если ковш с жидким металлом перед разливкой поместить в камеру, имеющую герметически закрывающуюся крышку. Соединив камеру с вакуум-насосом, из нее можно