Лекции Т К М 2013 1

.pdf8.2. Устройство доменной печи

Чугун выплавляется почти исключительно в коксовых доменных печах,

отличающихся высокой производительностью (до 5000 т в сутки и выше).

Вертикальное сечение рабочего пространства доменной печи (рис. 8.1)

называется ее профилем. Верхняя цилиндрическая часть, служащая для загрузки плавильных материалов и отвода газов, называется колошником. Ниже колошника расположена коническая часть печи – шахта, которая книзу расширяется для облегчения опускания материалов и лучшего распределения газов по поперечному сечению печи. Ниже шахты следует цилиндрическая часть

– распар. Под ним расположена часть печи в виде усеченного конуса с меньшим нижним основанием, называемая заплечиками. Заплечики имеют такую форму из-за сокращения объема шихтовых материалов в результате образования жидких продуктов плавки. Нижняя цилиндрическая часть доменной печи называется

горном. В верхней части горна происходит сжигание кокса, а внизу собираются продукты плавки – чугун и шлак. Как горн, так и заплечики оборудуются водяным охлаждением. В современных, мощных доменных печах шахта также имеет водяное охлаждение. Для выпуска чугуна и шлака предназначены

чугунная и шлаковая летки. Объем доменной печи, занятый плавильными материалами и продуктами плавки, называется полезным объемом. Высота от оси чугунной летки до нижней кромки большого конуса, служащего для загрузки шихты (в его опущенном состоянии), называется полезной высотой.

Вся печь выкладывается из огнеупорного шамотного кирпича и охватывается кожухом из листовой стали. Шахтная часть печи через кольцо опирается на фундамент. Воздух в печь подается специальными машинами – воздуходувками

– через фурмы. Воздуходувка обеспечивает подачу до 5000 м3 воздуха в минуту под давлением до 4,5 атм. Количество фурм от 8 на малых печах доходит до 20 на

мощных. Для уменьшения расхода топлива и повышения производительности печи поступающий в нее воздух предварительно подогревается до 800 – 1200°С.

Рис. 8.1. Схема доменной печи и распределения температуры по высоте печи

8.3. Воздухонагреватели и загрузочные устройства

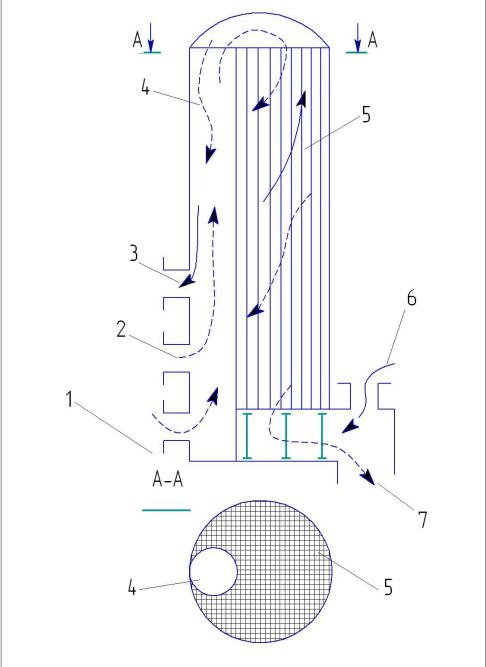

Воздухонагреватель (рис. 8.2) представляет собой круглую башню диаметром до 8 м и высотой до 40 м, кожух которой сварен из листовой стали толщиной 16 – 20 мм, а внутренняя часть выложена огнеупорным кирпичом. Он является энергоаккумулятором, сначала забирающим тепло, а потом отдающим его технологической среде – воздуху.

Воздухонагреватель состоит из камеры горения и специальной кирпичной

кладки (насадки) с каналами. При нагреве кирпичной кладки (режим разогрева воздухонагревателя) доменный газ подводится через специальное отверстие и сгорает в камере сгорания в струе воздуха, подводимого через другое отверстие.

Продукты сгорания при температуре 1250 – 1400°С поднимаются по широкому каналу, затем опускаются по мелким, выложенным из огнеупорного кирпича каналам, и выходят через нижнее отверстие в дымовую трубу. После нагрева кладки впуск газа прекращается, а входные отверстия закрываются и открывается отверстие для впуска воздуха. Через это отверстие начинает вдуваться холодный воздух от воздуходувки; проходя через каналы, воздух нагревается и, выходя через отверстие, направляется к фурмам доменной печи. Для работы доменной печи необходимо иметь три одновременно действующих воздухонагревателя.

Одновременно с пропусканием воздуха через прогретый воздухонагреватель прогревают второй и третий. Один из них должен быть полностью нагрет ко времени выключения первого. Мощные доменные печи имеют 4

воздухонагревателя, обеспечивающих нагрев воздуха (дутья) до 1200°С.

Современные воздухонагреватели оборудованы автоматическими регуляторами для газовых горелок и электрическими приводами для перевода с газа на воздух и обратно. Кроме того, приборы контролируют температуру воздуха и отходящих газов, а также химический состав продуктов горения и расход газа.

Рис. 8.2 Воздухонагреватель

Одним из важнейших условий правильной работы доменной печи является равномерное распределение загружаемых материалов по ее горизонтальному сечению. При неравномерной загрузке газы в основной массе могут устремиться по пути наименьшего сопротивления, не использовав полностью свою тепловую энергию и восстановительную способность. Для уменьшения утечки газов при

загрузке применяется двойной колошниковый затвор (рис. 8.3), состоящий из системы конусов и воронок.

Шихтовые материалы при опрокидывания скипового вагончика засыпаются в приемную воронку, при опускании конуса они попадают в нижнюю воронку,

после чего конус поднимается и закрывает воронку. Когда таким образом воронка будет разобщена с наружным воздухом. При опускании конуса шихтовые материалы поступают в печь. После этого конус поднимается и разобщает воронку с шахтой. Конус подвешен на полой металлической штанге. С помощью червячной передачи приемная воронка и закрывающий ее конус могут поворачиваться вокруг вертикальной оси. Это обеспечивает более равномерное распределение шихты на большом конусе. Обычно конус поворачивается после загрузки каждой очередной порции на 60°.

Рис. 8.3. Колошниковый затвор (засыпной аппарат)

8.4. Сущность доменного процесса

Доменный процесс заключается в восстановлении окислов железа,

содержащихся в руде, и в ошлаковании пустой породы. Восстановителем является окись углерода и твердый (сажистый) углерод. Изменения,

происходящие в потоке опускающихся твердых материалов и поднимающихся газов при их взаимодействии, рассмотрим отдельно, с учетом температурных зон доменной печи.

В газах, поднимающихся снизу вверх, наблюдаются следующие процессы.

1.Горение топлива: С+О2 = СО2. Эта реакция происходит в области расположения фурм, где достигаются наиболее высокие температуры (до 1900°).

2.Восстановительные реакции (при t >1000°). Образовавшийся при сгорании кокса углекислый газ восстанавливается углеродом раскаленного кокса до окиси углерода: СО2 + С = 2СО. Поднимающаяся из горна в верхние зоны доменной печи окись углерода является энергичным восстановителем,

способным отбирать кислород из твердых окислов железа.

3. Выделение сажистого углерода (вследствие понижения температуры) при

400 – 550°: 2СО = СО2 + С (сажистый углерод). Получающийся сажистый углерод проникает через поры и трещины внутрь кусков руды, а также оседает на их наружной поверхности и при температуре свыше 1000°С восстанавливает закись железа.

При этом из-за различной прочности связей атомов кислорода высший окисел железа превращается в низший окисел в следующем порядке:

Fe2О3 → Fe3О4 → FeO.

В шихте, опускающейся сверху вниз, протекают следующие процессы.

1.Испарение влаги при температурах до 500°С (а иногда и до 800°С),

потому что теплопроводность шихтовых материалов низка.

2.Разложение углекислых солей при t = 900°С;

3.Удаление летучих веществ (при t =400 – 900°С).

4. Восстановление окислов железа (при t =500 – 1100°С). В доменной печи твердые окислы железа могут восстанавливаться окисью углерода

(косвенное восстановление): FeO + СО = Fe + СО2 или твердым углеродом

(прямое восстановление): FeO + С = Fe + СО.

8.5 Шлакообразование

Пустая порода с флюсом начинает плавиться после расплавления железа в верхней части заплечиков при t =1200°С. Расплавленная масса пустой породы и флюсов образует шлак, который, стекая вниз, растворяет золу и, соприкасаясь с чугуном, поглощает из него серу. При правильно идущей плавке окончательное расплавление пустой породы должно заканчиваться в нижней части заплечиков, в

области самой высокой температуры, после того как все железо руды обогатится углеродом и расплавится.

Высокие температуры в верхних областях печи нежелательны, так как при этом расплавление руды может начаться раньше полного восстановления железа из окислов и невосстановленные окислы железа могут образовать с кремнеземистой частью руды жидкоплавкие силикаты, стекающие вниз в виде шлака. Из такого шлака очень трудно извлечь железо. Поэтому во избежание перехода железа в шлак необходимо на возможно большей части высоты печи обеспечивать умеренную температуру, а переход от умеренных температур, к

высоким должен происходить как можно быстрее.

Количество окислов железа, остающихся нерасплавленными к моменту начала шлакообразования, зависит, от свойства руды – ее восстановимости и степени тугоплавкости пустой породы. Так, наилучшими условиями будут такие, при которых руда отличается легкой восстановимостыо, а пустая порода – высокой тугоплавкостью. Ясно, что в этом случае к началу шлакообразования железо успевает восстановиться и расплавиться. Наихудшие условия будут в том случае,

если пустая порода будет легкоплавкой, а окислы железа – трудновосстановимыми: при нагреве кусков руды до сравнительно невысокой температуры пустая порода начнет расплавляться и образовывать шлак, в

котором будут растворяться еще не восстановленные окислы железа.

Одним из основных свойств шлака является его текучесть в расплавленном состоянии, зависящая от вязкости (с увеличением вязкости текучесть уменьшается). Для нормального хода доменной плавки необходимо иметь достаточно жидкотекучий шлак в области температур 1450 – 1500°С (вязкость от

2 до 10 nз).

8.6. Разливка чугуна

Шлак и чугун выпускаются по мере накопления: шлак через 40 – 50 мин, а

чугун через 4 – 6 ч. Чугун, заливается в чугуновозный ковш (емкостью до 100 г).

Последний представляет собой сосуд цилиндрической формы, футерованный внутри огнеупорным кирпичом и опирающийся через цапфы на раму,

установленную на двух железнодорожных тележках. В ковше чугун отвозится в сталеплавильный цех или для разливки на разливочную машину.

Жидкий чугун, предназначенный для передела в сталь, сливается в особые ковши, называемые миксерами (рис.8.4). Миксер делается из листовой стали и футеруется внутри огнеупорным материалом. Емкость его 600 – 2000 т. В

миксерах чугун остывает весьма медленно. Для поддержания его в жидком состоянии миксеры иногда подогреваются с помощью доменного газа или газа коксовальных печей.

Выдержка в миксерах обеспечивает смешивание чугуна, выпускаемого в разное время или различными доменными печами, и позволяет получить чугун усредненного химического состава, что очень важно для проведения последующих процессов передела чугуна в сталь. Кроме того, при наличии в чугуне некоторого количества Мn во время длительной выдержки в миксере

чугун теряет часть серы. Это улучшает его качество. Марганец, вступая в реакцию с серой, образует сернистый марганец MnS, который вследствие плохой растворимости в жидком чугуне уходит в шлак.

Если чугун предназначен для получения из него чугунных слитков (чушек), то он транспортируется в ковше к разливочной машине.

Разливочная ленточная машина состоит из двух бесконечных цепей, к

которым прикреплены специальные формы для чугуна мульды. Движение форм происходит по окружности или по прямой линии по принципу конвейера.

Залитый в формы чугун охлаждается, формы опрокидываются, и чугунные чушки попадают непосредственно в вагоны. Все эти операции механизированы и автоматизированы. Порожние мульды обрызгиваются изнутри известковым молоком. Вода, испаряясь, охлаждает форму, а оставшаяся на внутренней части известь предохраняет ее от прилипания расплавленного чугуна.

Рис. 8.4. Миксер

В состав шлаков коксовых доменных печей входят: 33 – 40% SiO2; 42 – 48% (CaO + MgO); 10 – 20% А12O3. Шлак из доменной печи выпускают в ковш, в

котором он отвозится в отвал или в бассейн с водой. При быстром охлаждении шлак превращается в мелкие зерна (гранулы). Соприкасаясь с водой, он гранулируется, затем извлекается из бассейна грейфером мостового крана и отправляется для дальнейшей переработки.

9. МЕТАЛЛУРГИЯ СТАЛИ

9.1. Выплавка стали в конверторах

В настоящее время только 20 – 25% выплавляемого в доменных печах чугуна идет на чугунные отливки, а 75 – 80% перерабатывается в сталь. Кроме жидкого чугуна, в качестве шихты для выплавки стали может примениться чугунный и стальной лом, отходы собственного производства, стружка, частично железная и марганцевая руда и др.

Процесс получения стали сводится к понижению количества входящих в состав чугуна примесей. Примеси, попавшие в чугун вследствие реакций восстановительного характера, должны быть удалены путем окислительных реакций. Например, марганец в доменной печи попадает в чугун в результате реакций МnО + С = Мn + СО с последующим растворением восстановленного марганца в железе, а его удаление происходит по реакции: Mn+FeO = MnO + Fe.

Для осуществления подобных реакций необходимо наличие окислов железа

в расплавленном металле и соответствующей температуры. Обеспечение этих важнейших условий в различных сталеплавильных агрегатах осуществляется по-разному.

Основными устройствами для выплавки стали являются конверторы,

мартеновские и электрические печи.

Выплавка стали в кислых конверторах (рис. 9.1). Сущность способа

(называемого по фамилии изобретателя бессемеровским) заключается в том, что струя воздуха продувается через расплавленный чугун и окисляет входящие в