Лекции Т К М 2013 1

.pdfПри встречном фрезеровании нагрузка на зуб возрастает от нуля до максимального значения, силы, действующие на заготовку, стремятся оторвать еѐ от стола, вызывая вибрации. Это ухудшает качество обработанной поверхности. Кроме того, режущая кромка не сразу вступает в процесс резания, а поначалу проскальзывает, вызывая большое трение и износ фрезы по задней поверхности. Встречное фрезерование применяют для обработки заготовок с коркой, производя резание из-под корки, тем самым облегчая резание.

При попутном фрезеровании зуб начинает работу с наибольшей толщины срезаемого слоя, что вызывает ударные нагрузки, однако исключает проскальзывание зуба, уменьшает износ фрезы и шероховатость поверхности.

13.5. Осевая обработка (сверление, зенкерование, развертывание и др) в

процессах изготовления деталей

На сверлильных станках проводят следующие виды осевой обработки:

сверление обработка сверлом;

рассверливание сверление, результатом которого является увеличение диаметра отверстия;

зацентровка сверление центрового отверстия;

зенкерование обработка зенкером, предназначена для обработки предварительно полученного отверстия, позволяет значительно повысить точность размера, исправить погрешности формы и получить поверхность достаточно высокого качества;

развертывание обработка разверткой, предназначена для окончательной лезвийной обработки отверстия, дает высокую точность отверстия и малую шероховатость поверхности;

зенкование осевая обработка зенковкой, предназначена для получения точного конического углубления на входе в отверстие;

181

цекование осевая обработка цековкой, обеспечивает получение цилиндрического углубления на входе в отверстие или площадку на поверхности около отверстия, перпендикулярную ему;

резьбонарезание осевая обработка метчиком, предназначена для нарезания резьбы в заранее просверленном отверстии.

Сверление-это способ лезвийной обработки резанием, при котором получают отверстие в сплошном материале (сквозные и глухие) и

обрабатывают предварительно полученные отверстия. Сверление обеспечивает шероховатость обработанной поверхности Ra=20...5 мкм и точность 11...13 квалитетов.

При обработке заготовку неподвижно устанавливают на столе станка, а

инструмент перемещают вдоль оси шпинделя. Процесс резания при сверлении протекает в значительно худших условиях, чем при точении:

затруднены отвод стружки и подвод охлаждающей среды; происходят значительное трение стружки о поверхности стружечных канавок инструмента и инструмента об обработанную поверхность, деформация стружки и тепловыделение. Скорость резания инструмента на режущей кромке изменяется от максимального значения на периферии до нуля в центре сверла.

При осевой обработке движение резания создает образующую линию,

являющуюся окружностью, а движение подачи, направленное строго вдоль оси вращения, определяет контур в виде прямой линии, по которому перемещается образующая. В результате осевой обработки всегда получается внутренняя цилиндрическая поверхность.

Обработку осевым инструментом на токарном станке можно рассматривать как точение специальным инструментом или вариант осевой обработки, когда вращение сообщается не инструменту, а заготовке.

В зависимости от назначения различают сверла спиральные, перовые,

для глубокого сверления, центровочные и др. По конструкции они бывают цельные и составные, особенно сверла большого диаметра, рабочую часть

182

которых изготавливают из инструментального материала, или с напаянной пластинкой из твердосплавного материала, а хвостовую из конструкционной стали, с цилиндрическим и коническим хвостовиком и т.д.

Рис 13.15. Перовое сверло

Перовые сверла (рис. 13.15)применяют сравнительно редко ввиду малой производительности и небольшой точности отверстия. Перовые сверла применяются в основном для обработки отверстий большого диаметра. Для глубокого сверления при длине отверстия больше 10 диаметров сверла D

используют пушечные, ружейные, шнековые сверла, для диаметров более

100 мм кольцевые, или многолезвийные сверла. Центровочные сверла предназначены только для получения центровых отверстий в торцах заготовок.

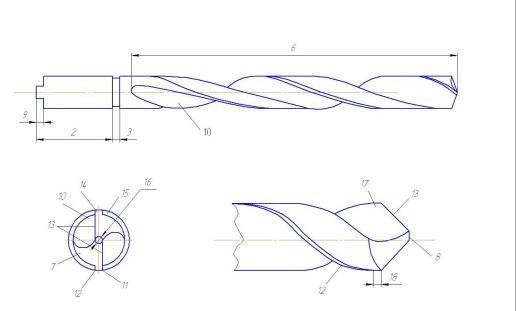

Наиболее распространенные спиральные сверла как более производительные. Спиральное сверло имеет 2 зуба (рис. 13.16),

образованные двумя стружечными канавками, и состоит из рабочей и крепежной частей (шейка, хвостовик).

Рабочая часть часть сверла от поперечной режущей кромки до выхода стружечных канавок, на которой различают режущую часть и обратный конус. Режущая часть сверла это участок рабочей части, который

183

в процессе работы образует стружку. На режущей части в местах пересечения передних и задних поверхностей находятся две главные режущие кромки, а в месте пересечения задних поверхностей поперечная режущая кромка. В самом начале ленточки за главными режущими кромками

Рис. 13.16. Спиральное сверло

находятся две вспомогательные режущие кромки, подчищающие неровности,

оставляемые главными режущими кромками. Рабочую часть от режущей части до конца винтовой канавки называют обратным конусом. Обратная конусность – уменьшение наружного диаметра от уголков вдоль направляющих ленточек в сторону хвостовика, создается для снижения трения сверла в отверстии.

Шейка – часть сверла с уменьшенным диаметром, соединяющая рабочую часть с хвостовиком.

Хвостовик – часть сверла, предназначенная для закрепления и передачи крутящего момента. Хвостовики бывают коническими и цилиндрическими. Поводок на хвостовике служит для привода сверла, а

лапка – для крепления сверла в прорези переходной втулки и удаления сверла из шпинделя или втулки.

184

Геометрические параметры спирального сверла определяют в основных координатных плоскостях. Вектор скорости главного движения резания V в периферийной точке главной режущей кромки – уголке,

приходит касательно ее траектории в главном движении резания, а основная плоскость – перпендикулярно к нему, то есть через эту точку и ось вращения сверла.

Стандартные спиральные сверла в соответствии с ISO выпускаются короткой серии, длинной серии, с хвостиком "конус Морзе", с коротким цилиндрическим хвостовиком, ступенчатыми, оснащенными пластинами из твердых сплавов, диаметров от 0,1 до 80 мм и др.

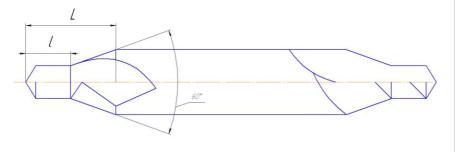

Центровочные сверла (рис. 13.17) применяют для получения центровых отверстий. Обычно они имеют две рабочие части ( с двух сторон).

Рабочая часть длиной L образует отверстие на длине l и коническую поверхность с углом 60 градусов на торце заготовки, по которой базируется центр станка. В центровом углублении свободно размещается острие центра.

Сверло выполнено в комбинации с зенковкой и выполняет две операции за один рабочий ход.

Многолезвийное, или кольцевое сверло применяют при обработке отверстий большого диаметра. В отличие от других типов сверл оно удаляет из отверстия стружку по кольцу, оставляя внутренний стержень. Сверло – сборное и состоит из корпуса и ножей двух типов – плоского и трапециевидного, которые винтами крепят к корпусу. Применение таких типов сверл экономит металл, затраты труда и повышает производительность обработки.

Рис. 13.17. Центровочное сверло

185

Однолезвийные сверла для глубоких отверстий называют ружейными и пушечными, в отличие от двухлезвийных сверл они обеспечивают более точное соблюдение оси отверстия. Ружейные сверла могут быть с наружным и внутренним отводом стружки. В последние годы разработоаны новые конструкции сверл, значительно повышающие их стойкость и производительность.

Цельные сверла из твердых сплавов предназначены для обработки труднообрабатываемых материалов и повышения производительности обработки и стойкости инструмента. У таких сверл поперечная режущая кромка (перемычка) плавно переходит в главную, уменьшая основные нагрузки и обеспечивая свободный сход стружки по всей ширине резания.

Мощная и активно режущая перемычка подвергает стружку вторичной деформации, в результате чего она ломается на отдельные чешуйки.

Симметричная вершина сверла обеспечивает ему хорошее центрирование и высокую точность.

Главные режущие кромки имеют фаску или округление для уменьшения нагрузки и улучшения для формирования стружки. Конструкция и геометрия сверла обеспечивают хорошее охлаждение его при сверлении отверстий длиной до трех диаметров. Для более глубоких отверстий в сверле выполняют внутреннюю винтовую канавку для подвода СОЖ. Эти сверла выпускают для получения отверстий диаметром от 1,6 до 12 мм

(отечественные) и от 3 до 20 мм (импортные).

Зенкеры (рис. 13.18) предназначены для обработки отверстий в литых и штампованных заготовках, а также в предварительно просверленных отверстий. В отличие от сверл они снабжены тремя, четырьмя или пятью лезвиями и не имеют поперечной режущей кромки.

Шероховатость после обработки зенкером достигает Ra=5...1,25 мкм, а

точность – 8...12 квалитета. Зенкерование может быть окончательной обработкой. Припуск на зенкерование составляет 0,5…3 мм на сторону.

186

Рис. 13.18 Зенкер

Рис. 13.19. Развертка

Развертки (рис. 13.19) применяют для окончательной обработки отверстий, достигая точность по 7 квалитету и шероховатость поверхности

Ra=0,32 мкм. Припуск на черновое развертывание составляет 0,15…0,5, а на чистовое – 0,05…0,25 мм на диаметр. Развертки бывают ручные и машинные.

187

13.6. Отделочная обработка поверхностей деталей в процессах

изготовления

Заключительным этапом механической обработки является отделочная или отделочно-упрочняющая технологическая операция. Последняя направлена на получение высокой чистоты поверхности, а также необходимых параметров твердости и остаточных напряжений. В качестве отделочной операции могут применяться, например, полирование абразивными и алмазными лентами, хонингование, суперфиниширование и др., а в качестве отделочно-упрочняющей операции – безабразивная ультразвуковая обработка, алмазное выглаживание, обкатывание роликами и шарами и т. д.

Полирование абразивными и алмазными лентами относится к высокопроизводительным методам финишной обработки. Оно позволяет получить наиболее рациональные характеристики шероховатости при высоте микронеровностей Ra = 0,1...0,3 мкм. Однако полирование практически не исправляет погрешности формы, отклонения взаимного расположения поверхностей и не повышает точность размеров, которая была достигнута после предыдущей обработки.

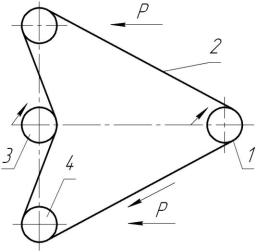

Обработка производится движущейся с большой скоростью лентой,

покрытой абразивными или алмазными зернами и натянутой между тремя шкивами, один из которых является ведущим (рис. 13.20).

В настоящее время при финишной обработке главным образом применяется лента с абразивным покрытием. Абразивные зерна,

используемые при полировании, отличаются от зерен, используемых при шлифовании, тем, что они более округлые и мягкие, и это позволяет сглаживать микровыступы обрабатываемой поверхности, не производя глубоких царапин. Зернистость ленты определяется требованием,

предъявляемым к шероховатости поверхности изделия, которую необходимо получить.

188

Рис. 13.20. Схема полирования абразивными и алмазными лентами:

1 – шкив электродвигателя; 2 – абразивная лента; 3 – обрабатываемая деталь

При полировании кроме абразивных применяются алмазные эластичные ленты на каучукосодержащих связках, которые наряду с улучшением характеристик шероховатости приводят к повышению микротвердости тонких поверхностных слоев детали (2...3 мкм).

Следует отметить, что высокая эластичность и упругость лент позволяют обрабатывать сложные криволинейные поверхности. Например,

такими лентами полируют шейки коленчатого вала. Полирование шеек способствует созданию условий для жидкостного трения шеек коленчатого вала при работе двигателя. В отличие от шлифованных полированные поверхности не создают в масляном слое дополнительные турбулентности,

не способствуют разогреву масла, снижению его вязкости и гидроподъемной силы, приводящих к уменьшению толщины масляной пленки.

Полирование может производиться специальными абразивными лентами из шлифовальной шкурки или специальными абразивными пастами,

натираемыми на войлочные ленты или круги.

Суперфиниширование – один из наиболее эффективных видов отделочной обработки рабочих поверхностей таких деталей, как коленчатые и распределительные валы, поршни, поршневые пальцы и др. Оно снижает шероховатость Ra до 0,02…0,16 мкм и повышает точность примерно на один

189

квалитет. Припуск на обработку обычно составляет 5…20 мкм при исходной шероховатости Ra=0,63…1,25 мкм шлифованных поверхностей по 5

квалитету точности.

Суперфиниширование – это доводка, осуществляемая абразивными брусками, которые совершают колебательные движения при взаимодействии с вращающейся заготовкой (рис. 13.21).

Рис. 13.21. Схема процесса суперфиниширования наружных поверхностей цилиндрических деталей

На производительность процесса суперфиниширования и качество обработанной поверхности влияют удельное давление на бруски, скорости колебательного и вращательного движений, высота исходной шероховатости,

характеристики абразивных брусков и состав СОЖ.

Суперфиниширование проводится брусками из электрокорунда белого

24А, 25А, карбида кремния зеленого 63С, 64С и алмаза синтетического АС.

При обработке закаленных сталей используются все перечисленные материалы, при обработке вязких, пластичных материалов применяются бруски из карбида кремния и алмаза синтетического.

В зависимости от требований, предъявляемых к шероховатости обработанной поверхности, суперфиниширование может быть одно-, двух-

или трехкратным.

190