Лекции Т К М 2013 1

.pdfПри расследовании причин некоторых аварий эксперты достаточно часто сталкиваются с такой ситуацией: вид и характер разрушений указывают на наличие в детали предельно допустимого уровня остаточных напряжений, а в документах на самопроизвольно разрушившееся изделие вообще отсутствуют какие-либо сведения о напряжениях. Выходит, что технологические процессы обработки создали в изделии значительные остаточные напряжения, о которых никто не подозревал. Такое положение можно объяснить психологией технических работников, которые в большинстве случаев воспринимают остаточные напряжения как нечто неочевидное, поскольку их нельзя «потрогать руками».

Действительно, остаточные напряжения относятся к внутренним силовым факторам, которые в отличие от внешних факторов в виде различных нагрузок не поддаются непосредственному измерению (измерению поддаются только проявления остаточных напряжений, которые выражаются в изменении формы и размеров тела, а также физических, химических или технологических свойств металла). К тому же смутное представление многих технологов о механизмах образования остаточных напряжений при различных способах обработки деталей приводит к тому, что они играют в жизненном цикле деталей и машин больше отрицательную, чем положительную роль. А, между прочим, остаточные напряжения могут, увеличивая прочностные свойства материалов, оказывать существенное сопротивление внешним разрушающим нагрузкам.

Способность управлять напряженным состоянием деталей в ходе технологических процессов обработки и умело использовать его в зависимости от условий нагружения является основой повышения качества изделий и надежности их работы.

Тем не менее, несмотря на очевидную значимость остаточных напряжений для эксплуатационных свойств изделий, ни один стандарт не устанавливает для них предельно допустимых значений после проведения различных технологических операций. В этой связи аттестация технологических операций по тому

напряженному состоянию, какое они вносят в готовое изделие, является актуальной задачей для технологий изготовления и восстановления деталей.

Остаточными напряжениями называются уравновешенные в объеме детали напряжения, которые возникают после освобождения изделия от всех связей и воздействий.

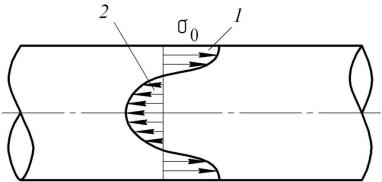

Эпюру остаточных напряжений можно разделить на активную и уравновешивающую части (рис. 6.3), разграничивающиеся в точке, в которой напряжения проходят через ноль. Такой характер распределения остаточных напряжений отвечает уравновешенному напряженно-деформированному состоянию детали.

Рис. 6.3. Эпюра остаточных напряжений в детали: 1 – активная часть;

2 – уравновешивающая часть эпюры

МЕТАЛЛУРГИЧЕСКОЕ ПРОИЗВОДСТВО

7. МАТЕРИАЛЫ В МЕТАЛЛУРГИЧЕСКОМ ПРОИЗВОДСТВЕ

Металлургия – наука о промышленных способах получения металлов и

сплавов.

В металлургическом производстве применяют 4 основные группы материалов,

необходимых для выплавки металлов.

7.1. Железные руды

Железными рудами называются такие природные соединения, содержащее железо, которое возможно извлечь экономически выгодным способом.

Экономическая целесообразность лежит в основе выплавки металла.

Железная руда представляет собой горную породу, в которой наряду с окислами железа находятся различные соединения, главным образом кремнезем

(SiO2), глинозем (Al2O3), окись кальция (СаО) и окись магния (MgO). Эти соединения образуют так называемую пустую породу. Железные руды содержат также вредные примеси (серу, фосфор и др.). Руды, содержащие свыше 20%

железа (раньше – 50% железа), называются богатыми, до 20% железа – бедными.

В зависимости от вида окислов железа руды подразделяются на красный,

магнитный, бурый и шпатовый железняки.

Красный железняк (гематит) содержит железо в виде безводной окиси Fe2O3.

Пустая порода состоит главным образом из кремнезема SiO2 и известняка CaCO3.

Красные железняки являются основными в нашей стране железными рудами по мощности месторождений и по количеству выплавляемого из них чугуна. Они отличаются хорошей восстановимостью железа и содержат мало вредных примесей (S и Р).

Магнитный железняк (магнетит) содержит железо в виде окисла Fe3O4 и

обладает высокими магнитными свойствами. Он встречается как в чистом виде (в

г. Магнитогорске – гора магнитная), так и с примесями серы (железный колчедан)

или фосфора (апатиты). Пустая порода состоит преимущественно из SiO2

Бурый железняк содержит в себе водную окись железа 2Fe2O3 x 3H2O; железа в нем около 20%. Пустая порода имеет разнообразный состав, содержит серу и фосфор.

Шпатовый железняк (сидерит) содержит железо (30 – 40%) в виде карбоната.

FeCO3. В состав пустой породы входят SiO2, Al2O3, MgO.

Руда, идущая для плавки в доменных печах, должна удовлетворять следующим требованиям: 1) максимальное содержание железа; 2) минимальное содержание вредных примесей – S и P; 3) легкая восстановимость; 4) достаточная пористость; 5) надлежащий химический состав пустой породы; 6) обогатимость.

Первое требование очевидно, так как увеличение количества руды,

загружаемой в доменную печь, повышает стоимость чугуна. Второе требование вызывается тем, что сера и фосфор отрицательно влияют на качество чугуна: сера сообщает ему красноломкость, а фосфор – хладноломкость.

Восстановимость руды определяется количеством тепла, необходимого для восстановления из нее железа, а это зависит от природы окислов железа,

входящих в руду. Чем плотнее и менее пориста руда, тем она труднее восстановима. Наиболее легко восстановим окисел железа, входящий в бурый железняк, более трудно восстанавливается железо в магнитном железняке.

Пористость руды уменьшает расход топлива, так как при наличии каналов внутри руды газы приходят в соприкосновение с большей поверхностью, и

процесс восстановления протекает быстрее. Пористость таких руд, как бурый и шпатовый железняк, значительно возрастает при нагреве.

Химический состав пустой породы может в сильной степени влиять на условия ее расплавления. Так, пустая порода, известкового состава требует для расплавления меньше топлива, чем пустая порода кремнистого состава. При большом количестве кремнезема для получения легкоплавкого шлака необходимо увеличить в шихте содержание известняка. А это приводит к повышенному выходу шлака, увеличению расхода кокса и снижению производительности печи.

7.2. Флюсы

Флюсы (плавни) используются для оплавления пустой породы руды с образованием легкоплавкого соединения – шлака. Основным функциональным

назначением флюсов является шлакообразование, т.е. превращение твердой фазы (пустой породы) в жидкую фазу – шлак, который легко удалить из расплава,

открыл заслонку и жидкость стекла. Шлак также выполняет защитную функцию

– защищает расплавленный металл от воздействия атмосферы. При плавке металл подвергается воздействию окружающего воздуха и под влиянием высоких температур происходит его окисление, насыщение азотом и водородом. Соединение металла с этими газами приводит к образованию нежелательных химических соединений, снижающих прочностные свойства металла. Шлак также выполняет легирующую функцию – химический состав расплавленного металла можно изменять с помощью легирующих компонентов флюсов. На границе расплавленного металла с жидким шлаком происходит диффузия компонентов флюса и расплавленного шлака в расплавленный металл,

при этом устанавливается равновесный режим, определяющий нормальный ход плавки. Флюс наряду с защитной функцией, выполняет задачи раскисления, т. е

удаления кислорода из металла и рафинирования (очистки металла от примесей). Так, наличие во флюсе кремния и марганца способствует

раскислению металла.

Флюсы подразделяются на 2 вида:

1. Кислые флюсы, основу которых составляют кислотные окислы SiО2 и

Al2O3

2. Основные флюсы, основой которых являются основные окислы CaO и

MgO

Отечественные железные руды содержат пустую породу в виде песка SiО2,

поэтому для их ошлаковывания применяют сильные основные флюсы.

7.3 Огнеупорные материалы

Огнеупорные материалы используются в виде кирпичей для облицовки

(футеровки) внутренних поверхностей плавильных печей. Они применяются не

только в качестве строительного материала, но и в качестве восстановителя,

определяющего вид процесса плавки.

Главнейшим свойством огнеупорных материалов является термохимическая стойкость, т. е. способность противостоять высокой температуре и разъедающему действию соприкасающейся с ними химически агрессивной среды материалов,

главным образом шлака.

В зависимости от химического состава огнеупорные материалы разделяются на кислые, нейтральные и основные.

Кислые огнеупоры (динасовый кирпич) содержат не менее 93% SiO2.

Термостойкость его составляет 1700°С. Разъедается основными шлаками, но весьма стоек по отношению к кислым шлакам.

Нейтральные огнеупоры содержат SiO2 и А12O3. К ним относится шамотный кирпич, его термостойкость его составляет 1650°С. Шамотовый кирпич – дешевый материал, который очень широко применяется в металлургии, в

частности он служит для огнеупорной кладки доменных печей.

Основные огнеупоры (магнезитовый кирпич) содержат окись магния MgO и

окись кальция СаО, их термостойкость составляет 2000°С. Однако они чувствителены к резким переменам температуры. Применяется в виде кирпича, а

также в виде порошка для наварки пода основных мартеновских печей.

Почему применяется 3 вида огнеупорных материалов?

Потому, что кислотность этих материалов должна соответствовать атмосфере плавильной печи, применяемому флюсу. Если применяется кислый флюс ему должна соответствовать кислая футеровка, в противном случае футеровка растворяется, разедается.

7.4. Металлургическое топливо

Металлургическое топливо используется для получения высоких температур в печах, а также для непосредственного участия в химических процессах восстановления железа.

Топливо, употребляемое при выплавке чугуна, должно быть калорийным,

кусковатым и относительно дешевым, при этом, по возможности, должно быть

близким к чистому углероду и обладать достаточной пористостью,

прочностью и сопротивлением истиранию (износостойкостью). Кусковатость топлива непосредственно обусловлено его прочностью и износостойкостью.

Пористость обеспечивает хорошее проникновение воздуха и газа через столб плавильных материалов. Кроме того, топливо должно содержать минимальное количество вредных примесей, особенно серы.

Основным топливом, применяемым при получении чугуна, является

каменноугольный кокс. Он получается сухой перегонкой некоторых видов каменного угля, т. е. путем нагрева без доступа воздуха смеси коксующихся углей до температуры 1200°С в течение 14 – 16 часов. При этом летучие вещества удаляются, а остаток получается в виде спекшейся твердой пористой массы – кокса. В среднем кокс содержит 80 – 90% С, калорийность 8000 ккал/кг,

температура воспламенения 700°С. Механическая прочность и способность противостоять истиранию при движении шихты вниз, дроблению от ударов и раздавливанию, у кокса выше, чем у других видов топлива.

Зола и сера являются нежелательными примесями в коксе. Зола уменьшает содержание углерода, увеличивает количество известняка и шлака и уменьшает прочность кокса. Присутствие серы повышает расход кокса и снижает производительность доменной печи, а также ухудшает качество выплавляемого чугуна.

Древесный уголь получается в результате сухой перегонки дров. Уголь,

полученный обжигом в кучах, содержит до 90% С, калорийность 7300 ккал/кг.

Отсутствие серы и небольшая зольность являются весьма ценными качествами древесного угля как топлива для металлургических печей. Однако его прочность

и сопротивление истиранию значительно ниже, чем у кокса. Поэтому он применяется в доменных печах небольшого объема (200— 300 м3) при выплавке высококачественного чугуна из руд, содержащих незначительные примеси серы и фосфора.

Антрацит – ископаемый уголь, добываемый в Донбассе, содержит до 97%

углерода С при очень малой зольности и небольшом содержании серы.

Теплотворная способность его 8500 ккал/кг. Отрицательным качеством антрацита является его способность при высоких температурах расслаиваться и измельчаться. Последнее обстоятельство заставляет пользоваться антрацитом главным образом как добавкой к коксу (от 15 до 50% от веса кокса).

Природный горючий газ (метан) обладает высокой калорийностью, низким содержанием вредных примесей и отсутствием золы.

8.ДОМЕННОЕ ПРОИЗВОДСТВО

Вдоменную печь загружают шихту, состоящую из концентрата железной руды, флюса и кокса. Шихта – это смесь материалов загружаемых в плавильную печь для получения металла заданного химического состава. Она должна быть прочной, кусковатой (оптимальные размеры кусков составляют 200 мм). Крупные куски замедляют химические реакции, мелкие затрудняют перемещение газовой фазы.

8.1Подготовка шихты к доменному производству

Предварительная подготовка железной руды производится с целью повышения производительности доменных печей. Подготавливают даже наиболее богатые железом руды. Это снижает расход технологического сырья и топлива. Подсчитано, что каждый процент увеличения содержания железа в руде

повышает производительность доменных печей на 2 – 3% и сокращает удельный расход кокса на 2%.

Оптимальным составом пустой породы является такой, при котором содержание основных и кислых окислов одинаково, т. е. (CaO + MgO) : (SiО2

+Al2O3) ≈ 1. При этом условии легкоплавкий шлак получается без каких-либо добавок к шихте (самоплавкая руда). Но обычно это отношение меньше единицы,

т. е. пустая порода – кислая, что требует усреднения, т.е. введения в состав шихты известняка.

Предварительная подготовка включает 3 основных этапа: дробление,

обогащение и окомкование.

Дробление руды производится с целью получения кусков оптимальных размеров с достаточно большой площадью соприкосновения поверхности руды с газами. Дробление – один из наиболее дорогих процессов подготовки руды. Для крупного и среднего дробления используется щековая дробилка. Также дробление осуществляют в шаровых мельницах, представляющих собой вращающиеся барабаны с чугунными шарами внутри. Грохочение применяется для сортировки кусков руды по размерам. С этой целью руду после дробления пропускают через грохоты (плоские или барабанные), которые представляют собой металлические сита с ячейками различной величины.

Обогащение руды производится для еѐ разделения на концентрат и хвосты

(отходы). Современные способы обогащения позволяют получать рудный концентрат с содержанием железа до 70% и выше. Однако оптимальное содержание железа в концентратах должно быть 64 – 67%.

Современные способы обогащения руды представляют собой промывку,

гравиметрическую и магнитную сегрегацию (отделение). Промывка руды осуществляется в специальных камерах струей воды под высоким давлением с целью вымывания глинистых и песчаных примесей.

Гравиметрическое отделение пустой породы осуществляется ваннах, которые наполняют специальными суспензиями с высоким удельным весом – пустая порода всплывает, а концентрат остается на дне.

Магнитное отделение пустой породы осуществляется на магнитном сепараторе, который состоит из двух транспортерных лент, одна из которых имеет внутри электромагнит. Куски руды (рудный концентрат), поступающие из питателя на питающую ленту, проходя через магнитное поле, намагничиваются и пристают к снимающей ленте, а куски пустой породы (немагнитная фракция)

свободно падают с ленты.

Окускование заключается в производстве окатышей двумя способами:

агломерацией и окатыванием.

Агломерация нужна для того, чтобы мелкие частицы рудного концентрата

(рудная мелочь) превратить в куски. Для этого 40 – 50% мелочи (рудный измельченный концентрат) смешивают с 15% известняка, 25% возврата мелкого агломерата 6 – 12% коксовой пыли и затем спекают при температуре 1300 – 1600

°С. В ходе спекания происходит выгорание серы. Полученный прочный и пористый офлюсованный продукт – агломерат дробят на куски, при этом получают в остатке мелкие частицы агломерата, которые используют в качестве возврата.

По химическому составу агломерат близок к исходной руде, но лучше восстанавливается благодаря высокой пористости, достигающей 50%.

Окомкование состоит в том, что увлажненный мелкоизмельченный концентрат в смеси со специальным сортом глины (бентонит) поступает во вращающийся барабан, где превращается в комки. Эти комки в другом барабане покрываются угольным порошком и поступают на обжиг при температуре 1300 °С. При обжиге окатыши растрескиваются и становятся более пористыми.

Получаемые в результате этого процесса окатыши диаметром примерно 30 мм отличаются высокой прочностью и пористостью. Их восстановимость выше, чем восстановимость агломерата.