Лекции Т К М 2013 1

.pdfПритирка – это доводка поверхностей деталей с помощью специальных притиров. Целью притирки является обеспечение плотного контакта сопрягаемых поверхностей за счет идентичности их геометрии в зоне контакта. Материалом притира обычно является чугун. Структура чугуна способствует внедрению в поверхность притира абразивных зерен, которые срезают тонкие слои металла с поверхностей обрабатываемых деталей.

Притиры изготавливают по принципу цанговых зажимов, что обеспечивает по мере необходимости изменение их размеров. Внутреннюю поверхность изделия обрабатывают притиром, вдвигаемым внутрь, а наружную – притиром, надвигаемым на поверхность. Обрабатываемая деталь вращается станком, а притир обычно вручную перемещают возвратно-поступательно.

При окончательной притирке достигается высокая чистота поверхности (Rа =

0,02 мкм).

Разновидностью притирки является взаимная притирка двух деталей,

когда одновременно и совместно обрабатываются поверхности,

функционирующие в изделии в паре. В ремонтном производстве таким образом притирают, например, клапаны к гнездам газораспределительного механизма двигателей внутреннего сгорания. Обработка происходит при относительном возвратно-вращательном или поступательном движении притираемых деталей. В зону обработки подают абразивные зерна

(электрокорунд, карбид кремния, алмазную пасту и т. п.) вместе с минеральным маслом или другой средой, транспортирующей абразив в зону притирки. Чтобы следы резания не налагались друг на друга, необходимо каждый последующий ход притирки начинать с нового относительного положения. О качестве притирки судят визуально по образующимся следам притирки на сопрягаемых поверхностях и по результатам испытаний на герметичность сопряжения притертых деталей.

Специфическим вариантом притирки является обработка прецизионных сопряжений плунжерных пар насосов высокого давления дизеля,

золотниковых гидрораспределителей и т. п. В ремонтном производстве

191

восстановление таких плунжерных пар производят обезличенным методом,

при котором новые пары образуются из раскомплектованных плунжеров и гильз путем их подгонки с помощью притиров и абразивных паст.

Хонингование (притирочное шлифование) применяют для финишной обработки высокоточных отверстий после их предварительной обработки растачиванием. После хонингования на обработанной поверхности образуется сетка от пересечения следов резания, оставленных абразивными или алмазными зернами брусков при движении в разных направлениях. Для хонингования стали применяют бруски из электрокорунда; для чугуна – из карбида кремния и синтетического алмаза. Бруски изготовляются на керамической и бакелитовой связках. Твердость брусков выбирается в зависимости от твердости обрабатываемого материала: чем выше его твердость, тем мягче должны быть бруски. Так, при обработке закаленной стали твердость брусков выбирают от М2 до СМ1; при обработке незакаленной стали и чугуна – от СМ2 до С2 и алюминия – от М3 до СМ2.

Отличительной особенностью процесса хонингования по сравнению со шлифованием является большая площадь контакта абразивных или алмазных брусков с обрабатываемой поверхностью. Поэтому новые бруски некоторое время прирабатывают на бракованных гильзах, используя при этом специальную приработочную абразивную смесь.

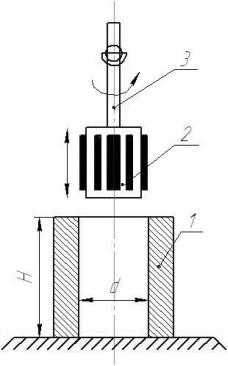

Хонингование гильз цилиндров выполняют алмазными брусками на вертикально-хонинговальных станках (рис. 13.22). Обработку проводят по схеме плавающего хона, при которой шарнирно соединенная со шпинделем станка хонинговальная головка не требует особо точного совмещения с осью обрабатываемого отверстия. Хонингование должно сопровождаться обильным жидкостным охлаждением зоны обработки. В качестве СОЖ используют смесь керосина с машинным маслом и водно-мыльные эмульсии.

Жидкости способствуют удалению из зоны резания абразивных частиц,

металлической стружки и пыли, а также служат очищению обрабатываемой поверхности и инструмента.

192

В зависимости от требований, предъявляемых к точности и чистоте обработанной поверхности, хонингование может быть одно-, двухили трехкратным. При черновом хонинговании, при котором точность обработки обеспечивается по 8…9 квалитету с чистотой поверхности Rа = 1,25…2,5

мкм, припуск на обработку составляет 0,06…0,08 мм; при получистовом хонинговании, при котором точность обработки обеспечивается по 7…8

квалитету с чистотой поверхности Rа = 0,63…1,25 мкм, припуск на обработку

– 0,01…0,02 мм; при чистовом хонинговании, при котором точность обработки обеспечивается по 5…6 квалитету с чистотой поверхности Rа =

0,04…0,16 мкм, припуск на обработку – 0,006…0,01 мм. Машинное время при двукратном хонинговании при снятии общего припуска 0,05 мм составляет в среднем 6 минут.

Рис. 13.22. Схема хонингования внутренних поверхностей цилиндрических деталей: 1 – обрабатываемая деталь; 2 – хонинговальная

головка; 3 – шпиндель

Для получения особого рельефа обрабатываемой поверхности,

повышающего износостойкость и долговечность гильз, проводят

193

плосковершинное хонингование, которое осуществляется в два этапа с использованием брусков разной зернистости.

В процессе хонингования на зеркало гильзы цилиндра могут быть нанесены приработочные покрытия, которые практически в 2 раза могут сократить длительность приработки поверхностей деталей.

14. СВАРКА МЕТАЛЛОВ

Сваркой называется процесс получения неразъемного соединения металлических изделий местным сплавлением или давлением (в этом случае применяется термин – наварка).

Сварку используют для получения различных сварных конструкций и для устранения различного рода дефектов локального характера, таких как трещины, сколы, изломы, пробоины. Эти дефекты большинстве случаев устраняются сваркой электрической дугой.

Процесс сварки характеризуется интенсивным тепловложением в изделие с глубиной провара практически на всю толщину дефектного участка. При этом основным затруднением на пути получения качественного сварного соединения является образование трещин в шве и околошовной зоне.

Для получения высокого качества ремонтируемых деталей необходимо учитывать важное свойство материалов, из которых они изготовлены, –

свариваемость. Свариваемость – это совокупность технологических характеристик, которые позволяют обеспечить надежное, равнопрочное с основным металлом сварное соединение, без трещин в металле шва и околошевной зоны. Свариваемость зависит от физико-химических свойств свариваемых металлов, способа и режима сварки, режимов подогрева и охлаждения места сварки, составов присадочного материала, флюса, покрытия электрода, защитного газа и др. При сварке соединяемые металлы и присадочный материал должны быть либо идентичны по химическому

194

составу, либо должны обладать одинаковой основой, которая обеспечивает полную металлургическую совместимость.

Качественная оценка свариваемости металлов и сплавов, а также влияние на нее отдельных химических элементов сводится к следующему:

хром при сварке образует карбиды, ухудшающие коррозионную стойкость стали, но при этом резко повышающие твердость в зонах термического влияния. Хром также содействует образованию тугоплавких окислов, затрудняющих процесс сварки;

никель увеличивает пластические и прочностные свойства стали,

способствует образованию мелкозернистой структуры наплавленного металла;

молибден дает возможность существенно повысить несущую способность стали при ударных нагрузках и повышенных температурах, а

также получить мелкозернистую структуру металла шва. Однако молибден инициирует появление трещин в наплавленном металле и околошовной зоне. В процессе сварки, наплавки молибден склонен к выгоранию и образованию окислов;

ванадий способствует образованию закалочных структур в сталях,

которые затрудняют сварочные процессы. В процессе сварки ванадий активно окисляется и выгорает;

благодаря вольфраму происходит значительное повышение твердости и износостойкости сталей даже при высоких температурах, но при этом образующиеся окисные пленки сильно затрудняют сварочные процессы.

углерод при содержании в сталях более 0,35% резко ухудшает их свариваемость; приводит к образованию закалочных структур, трещин и пористости;

марганец при малом содержании в сталях (до 0,8%) существенного влияния на сварочные процессы не оказывает, но при большем содержании способствует образованию закалочных структур и трещин;

кремний при большом его содержании (более 0,8%) в сталях,

195

аналогично марганцу, оказывает негативное влияние на сварочные процессы вследствие образования тугоплавких окислов и повышения жидкотекучести высококремнистых сталей.

Необходимо отметить, что лучшей свариваемостью обладают малоуглеродистые стали, а худшей – чугун и алюминиевые сплавы. Поэтому сварка чугуна и алюминиевых сплавов требует применения особых технологических приемов.

Большое разнообразие форм и размеров деталей обусловливает необходимость применения в ремонтном производстве различных способов сварки.

Наибольшее распространение получила электродуговая сварка. При ручной электродуговой сварке покрытыми металлическими электродами,

сварочная дуга горит с электрода на изделие, оплавляя его разделанные кромки, расплавляя материал электродного стержня и покрытия электрода

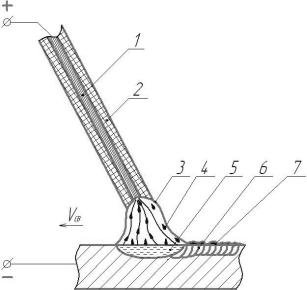

(рис. 14.1.). Кристаллизация основного и присадочного расплавленных металлов образует сварной шов.

Рис. 14.1. Схема электродуговой сварки покрытым металлическим электродом: 1 – электродный стержень; 2 – электродное покрытие; 3 –

сварочная дуга; 4 – капли металла стержня; 5 – ванна расплавленного металла; 6 – металл сварного шва; 7 – шлак

196

Электрод состоит из стержня и электродного покрытия. Электродный стержень – это сварочная проволока, которая, по своему химическому составу, должна быть наиболее близкой к составу основного металла, в

противном случае механические характеристики сварного соединения могут быть неудовлетворительными. Электродное покрытие – многокомпонентная смесь металлов и их оксидов, которая при ее плавлении создает газовую и шлаковую защиту металла сварочной ванны от воздействия атмосферы.

Состав наплавляемого металла можно изменять с помощью легирующих компонентов электродного покрытия. Наличие в покрытии кремния и марганца способствует раскислению металла сварочной ванны и его легированию, придавая шву более высокие физико-механические свойства.

При сварке металл ванны подвергается воздействию окружающего воздуха и под влиянием высоких температур происходит его окисление,

насыщение азотом и водородом. Соединение металла с этими газами приводит к образованию нежелательных химических соединений в виде закиси железа FeO, окиси железа Fe2O3, нитридов железа Fe2N, Fe4N и др.,

а также выгоранию легирующих элементов.

Питание дуги осуществляется от источника постоянного

(выпрямителя) или переменного тока (сварочного трансформатора).

Электрическая дуга постоянного тока горит более стабильно. Кроме того,

сварку на постоянном токе можно проводить при прямой или обратной полярности, присоединяя в первом случае к детали «плюс» источника питания, а в другом – «минус». Обратная полярность позволяет уменьшить глубину проплавления основного металла, так как на положительном электроде выделяется тепла на 20% больше, чем на отрицательном. Поэтому детали толщиной менее 3 мм необходимо сваривать на постоянном токе обратной полярности, чтобы избежать прожогов.

Преимущества электродуговой сварки покрытыми электродами:

197

универсальность и технологическая гибкость при выполнении ремонтных работ;

простота и доступность оборудования и технологии;

возможность получения наплавляемого слоя любой системы легирования.

Недостатки электродуговой сварки покрытыми электродами:

низкая производительность и тяжелые условия труда;

нарушение результатов предшествующей термической обработки;

низкое качество металла наплавленного слоя, происходящее вследствие окисления и выгорания легирующих элементов;

большая глубина проплавления основного металла и, как следствие,

коробление изделий.

При проведении сварки необходимо учитывать проплавление основного металла при достаточной устойчивости электрической дуги.

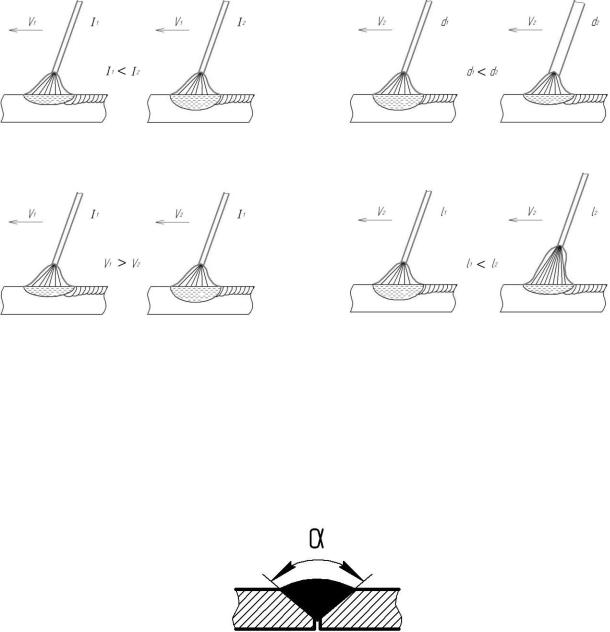

Удовлетворительная устойчивость горения дуги обеспечивается при плотности тока равной 11…12 А/мм2. При этом глубина проплавления уменьшается при поперечных колебаниях электрода, снижении силы тока,

увеличении скорости наплавки, диаметра электрода и установочной длины электрической дуги (рис. 14.2.). Кроме того, при наплавке углом вперед глубина проплавления меньше, чем при наплавке углом назад.

Перед заваркой с целью исключения развития трещины ее концы засверливают сверлом диаметром 3…6 мм (диаметр сверла выбирают в зависимости от толщины детали). Кромки трещины разделывают под углом α равным 120…140º, получая, таким образом, V- образную канавку шириной более 3 мм, которая позволяет наиболее полно связать разделенные трещиной части детали (рис. 14.3). Кроме того, для получения сварного шва с высокими механическими свойствами необходимо разделать глухую

(несквозную) трещину на всю толщину детали. Так как попытка заварить глухую трещину сопровождается выходом из глубины трещины газов,

которые разрывают расплавленный металл сварного шва.

198

Рис. 14.2. Влияние параметров наплавки на глубину проплавления основного металла

Рис. 14.3. Схема заварки трещины

Для получения качественного сварного соединения требуется правильно выбрать параметры режима сварки. Так, диаметр электрода выбирают в зависимости от толщины свариваемого металла. При сварке деталей толщиной до 4 мм диаметр электрода должен равняться толщине деталей.

Сила сварочного тока определяется значением допустимой плотности тока,

которая, в свою очередь, зависит от толщины свариваемого металла,

скорости сварки, диаметра электрода, вида его покрытия, положения шва в пространстве.

199

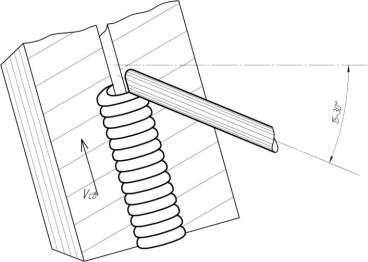

Рис. 14.4. Схема заварки трещины в полувертикальном положении

Заварку трещин и других подобных дефектов рекомендуется производить в полувертикальном положении (рис. 14.4.), ведя процесс снизу вверх в направлении выхода дефекта, заполняя при этом металлом всѐ сечение разделки.

В зависимости от длины трещины различают следующие виды швов:

короткие (250…300 мм), сварка которых ведется напроход, т.е. сварку начинают на одном конце дефекта и заканчивают на другом (рис. 14.5.);

средние (350…1000 мм ), сварка которых ведется от середины к краям дефекта; длинные (более 1000 мм), сварка которых ведется обратно -

ступенчатым способом.

В зависимости от размеров сечения швы бывают однопроходными или однослойными, многослойными, многопроходными (рис. 14.6).

Однопроходная сварка производительна и экономична, но металл шва получается недостаточно пластичным вследствие увеличения зоны перегрева. В случае многослойной сварки каждый нижележащий валик проходит

200