Лекции Т К М 2013 1

.pdf

него примеси С, Mn, Si и частично Fe, которые после окисления переходят в шлак в виде окислов либо удаляются в виде газов. Окислительные реакции сопровождаются выделением значительного количества тепла, что приводит к повышению температуры чугуна от 1300 до 1700 – 1750°С.

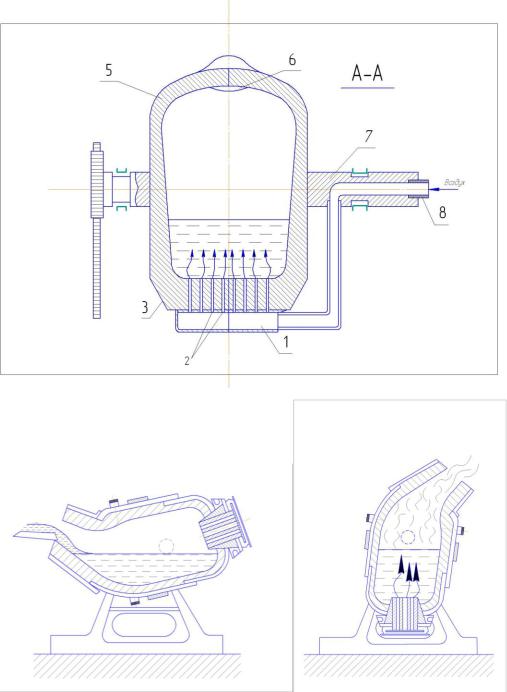

Рис. 9.1. Конвертор

Чугун для бессемерования должен содержать значительное количество кремния (1 – 1,7%) и марганца (0,8 – 1,25%), так как металл в конверторе нагревается за счет выгорания этих примесей. Фосфор и сера при бессемеровании не удаляются; а переходят в получаемую сталь и являются вредными примесями в ней. Поэтому В бессемеровском чугуне допускается не свыше 0,07% Р и 0,06%

S.

Бессемеровский конвертор представляет собой вращающийся сосуд, кожух которого изготовлен из листовой стали толщиной 10-30 мм. Внутренняя полость выложена кислой футеровкой из динасового кирпича, содержащего до 94% SiO2,

или специальной кислой набойкой, содержащей 90 – 92% SiO2 и глину.

В днище конвертора сделаны отверстия диаметром 10 – 20 мм для вдувания под давлением 1,5 – 2 атм сжатого воздуха. В воздушную коробку воздух подается через одну из цапф, на которые опирается и на которых поворачивается конвертор. Эта цапфа делается полой и шарнирно соединяется с воздухопроводом.

Газообразные продукты процесса удаляются через горловину, через эту же горловину вливается в конвертор чугун и выливается Сталь. Для заливки жидкого чугуна конвертор при помощи зубчатой передачи ставится в наклонное положение так, чтобы отверстия в днище находились выше уровня залитого чугуна.

После пуска дутья конвертор поворачивают днищем вниз. Металл при этом занимает от 1/3 до 1/5 высоты цилиндрической части.

Процесс переработки чугуна в бессемеровском конверторе распадается на три периода.

1. Окисление кремния и марганца. В конверторе происходят реакции окисления Fe, Si и Mn кислородом вдуваемого воздуха по уравнениям:

2Fe + O2 = 2FeO

Si + O2 = SiO2 первичные реакции

2Mn + O2 = 2MnO

Тепло, выделяемое при экзотермических реакциях окисления, поддерживает ванну в расплавленном состоянии, обеспечивая дальнейшее повышение температуры металла и компенсацию тепловых потерь (лучеиспусканием,

газами).

Одновременно происходят реакции окисления примесей чугуна растворенной в нем закисью железа:

Si + 2FeO = 2Fe + SiO2 вторичные реакции

Mn + FeO = Fe + MnO

Вторичные реакции имеют большее значение, чем первичные. Продукты окисления кремния и марганца не растворяются в металле и уходят в шлак.

Поэтому первый период называют еще периодом шлакообразования.

В конце первого периода, который длится 3 – 4 мин, выгорание кремния и

марганца замедляется и начинает усиливаться выгорание углерода.

2. Окисление углерода. Усилившееся горение углерода характеризует начало второго периода. Сгорая, углерод образует окись углерода и углекислый газ по

реакциям: |

|

|

С + O2 = CO2 |

первичные реакции |

|

2C + O2 = 2CO |

|

|

C + 2FeO = 2Fe + CO2 |

вторичные реакции |

|

C + FeO = Fe + CO |

|

|

Как видно из характера вторичных реакций, в этот период развиваются дальше реакции восстановления железа из его окислов. Горение углерода сопровождается вырывающимся из горловины конвертора ослепительно белым пламенем. Обе реакции протекают с поглощением тепла, поэтому во втором периоде значительного подъема, температуры ванны не наблюдается. К концу выгорания углерода температура металла составляет 1600 – 1650°. Второй период длится 9 – 16 мин.

3. Окисление железа (период дыма). Наличие дыма показывает, что входящие в состав чугуна примеси почти исчезли и что кислород проходящего через конвертор воздуха соединяемся с железом. С появлением бурого дыма процесс прекращают, так как выгорание железа способствует увеличению угара и большому насыщению металла закисью железа. Третий период является самым коротким и длится иногда меньше минуты.

При изготовлении углеродистой стали процесс иногда останавливают на определенном количестве углерода. Тогда третий период по существу отсутствует; Однако ввиду трудности обеспечения заданного количества углерода продувку чаще ведут до мягкого металла (с малым содержанием углерода), затем его раскисляют и науглероживают. Длительность всех трех периодов составляет около 20 – 25 мин.

По окончании процесса бессемерования в металле остается некоторое количество закиси железа FeO. Присутствие ее делает сталь красноломкой.

Поэтому для окончательного раскисления в конвертор добавляется некоторое количество специального чугуна, содержащего значительное количество Мn и Si (ферромарганец или ферросилиций). Прибавление к расплавленной стали ферромарганца вызывает реакцию FeO + Mn = Fe + MnO.

Полученная закись марганца МnО переходит в шлак. Такой же результат дает прибавление ферросилиция и алюминия:

2FeO + Si = 2Fe + SiO2; 3FeO + 2Al = 3Fe + Al2O3.

Чем лучше раскислен металл, тем выше его механические качества.

Расплавленная сталь способна поглощать газы. Наличие в металле растворенных газов СО, N2 и Н2 способствует образованию газовых пузырей.

Присадкой алюминия и кремния можно достигнуть получения совершенно беспузыристой стали.

Хорошим раскислителем стали является титан, вводимый в виде сильно углеродистого ферротитана, содержащего около 15% Ti. Сталь, раскисленная

титаном, обладает наилучшими механическими качествам. Al и Ti являются не только хорошими раскислителями, они также размельчают зерно основного металла.

Марганцевая присадка, кроме действия ее в качестве раскисли-теля,

способствует также удалению серы: FeS + Mn = FeH + MnS. Как было указано выше, MnS почти не растворяется в жидком металле и уходит в шлак.

Применение кислорода в конверторном производстве. Бессемеровская сталь имеет повышенное содержание азота, которое увеличивается по мере продувки воздухом жидкого металла. Такая сталь обладает повышенной прочностью, но пониженной пластичностью. Применение в конверторном производстве вместо воздуха технически чистого кислорода обеспечивает хорошее качество стали ц дает возможность использовать для переработки чугуны, содержащие меньше кремния и марганца, чем это допускается при обычном бессемеровском или.

томасовском процессе. Конверторный металл, выплавленный с применением кислорода, по химическому составу и механическим свойствам не уступает мартеновскому. Вредных примесей – фосфора и серы содержится в нем даже меньше. Газонасыщенность его значительно ниже, в частности азота вдвое меньше. Высока также пластичность конверторной стали, полученной с помощью кислорода. Ударная вязкость у конверторной стали выше, чем у мартеновской, в

особенности при низкой температуре.

Технико-экономическая характеристика кислого конвертора. Емкость конвертора 10, 20, 30 т и выше (на кислородном дутье – до 350 т). Расход воздуха

3,25 – 4,25 м3/т∙мин. Стойкость днища (оно приставное, сменное) – до 30 плавок,

так как оно подвергается не только воздействию чугуна, но и сильных струй воздуха. Выход годного металла 85 – 89%, при утилизации скрапа – до 91%.

Шлаки содержат 45 – 64% SiO2, 20 – 45% МnО, 6 – 18% FeO (остальное А12O3,

MgO, СаО). Они идут обычно для переплавки в шихте доменных печей.

Количество плавок в сутки для конвертора средней емкости – до 40.

Производство стали в основном конверторе. При бессемеровском процессе фосфор не удаляется из чугуна. Для удаления фосфора необходимо наличие в конверторе основного шлака (добавка извести). Однако основной шлак недопустим при бессемеровании, так как кислая футеровка вступает в химическую реакцию с известью (СаО) и разрушается. Для удаления фосфора делают в конверторе основную футеровку и присаживают вначале продувка известняк. Переработка чугуна в конверторах с основной футеровкой называется томасовским процессом.

Футеровка основного конвертора делается из доломита (СаСО3 × MgCO3), а

для получения сильно основного шлака прибавляется в качестве флюса известь.

Толщина футеровки – до 400 мм. Основная футеровка и известь позволяют перевести окись фосфора в шлак по реакциям:

2P + 5FeO = P2O5 + 5Fe; P2O5 + 3FeO=(FeO)3 × P2O5;

(FeO)3 × Р2O5 + 4 СаО = (СаО)4 × Р2O5 + 3FeO.

В томасовском процессе фосфор является главным элементом, при выгорании которого повышается температура металла. Содержание фосфора в чугуне должно быть 1,8 – 2,25% . В конце томасирования количество фосфора снижается до 0,04 – 0,05%. Нормальный томасовский чугун содержит приблизительно 3,5%

С, до 0,6% Si, 1,5% Мn, 2,0% Р и до 0,08% S. Кремний рассматривается как вредная примесь: он увеличивает количество шлака, разъедает футеровку и обедняет шлак содержанием Р2О5. Марганец предохраняет железо от выгорания и делает шлак более легкоплавким. Температура плавления томасовского чугуна несколько ниже температуры бессемеровского: в среднем при заливке в конвертор она составляет 1150 – 1250°С.

Перед началом процесса в конвертор забрасывается свежеобожженная известь

(12 – 18% от веса чугуна). После этого вливается чугун и пускается дутье. В

томасовском процессе различают три периода.

1.Выгорание кремния и марганца. Этот период сходен с таким же в бессемеровском процессе, но вследствие значительно меньшего содержания кремния и меньшей начальной температуры разогрев ванны ниже, чем при бессемеровании. Длительность первого периода 5 – 6 мин. Шлак в основном состоит из окислов Fe, Si и Мn.

2.Выгорание углерода. Вследствие более низкой температуры процесса этот период сопровождается менее ярким пламенем, чем при бессемеровании.

При этом температура ванны даже несколько понижается. Длительность периода

4 – 5 мин. Во втором периоде шлак меняет свой состав, в нем все больше растворяется извести.

3.Интенсивное окисление фосфора кислородом закиси железа (FeO).

Сильное повышение температуры ванны в этот период способствует разжижению шлаков. В шлак уходит фосфор в виде (СаО)4*Р2O5.

С выгоранием фосфора начинается окисление железа, поэтому полного удаления фосфора добиться нельзя, так как это вызывает повышенный угар железа.

Десульфурация в процессе основана на том, что сера из FeS, растворяющегося в чугуне, и из шлака частично переходит в CaS, растворимый в основном шлаке и не растворимый в металле.

О готовности металла судят по результатам пробы. При нормальном содержании фосфора излом серый, волокнистый, при повышенном— блестящий,

крупнозернистый.

Продувку при томасировании всегда ведут до мягкого металла с последующим науглероживанием и раскислением. Перед добавлением раскислителей сливают шлак, так как входящие в их состав Si, С и Мn могут восстановить из шлака фосфор, и последний снова перейдет в металл. Шлаки основного конвертора содержат до 25% Р2O5, поэтому они могут применяться в сельском хозяйстве в качестве удобрения.

Преимущества и недостатки конвертирования. К достоинствам методов конвертирования относятся: 1) высокая производительность; 2) незначительные эксплуатационные расходы; 3) отсутствие необходимости в источнике энергии

(топливе), так как процессы протекают за счет теплоты выгорания примесей.

Недостатками этих методов являются: 1) невозможность переработки стального лома (скрапа), так как работа идет на жидкой шихте; 2) большая скорость процесса, которая ограничивает возможность управления им, что затрудняет получение стали определенного химического состава; 3) ограничение состава продуваемого чугуна: для бессемерования пригоден чугун с малым содержанием серы и фосфора, а для томасирования — лишь чугун с большим содержанием фосфора; чугуны с промежуточным содержанием фосфора ни тем,

ни другим способом перерабатываться не могут; 4) отрицательное влияние газовых включений на физико-механические свойства стали.

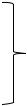

Вращающаяся (роторная) печь. Вращающаяся (роторная) печь (рис. 9.2)

рассчитана на переработку чугуна, выплавляемого из природно-легированной качканарской руды, содержащей ванадий. Для удобства скачивания шлака печи можно придать наклон в 40°. Для выпуска металла она может иметь наклон в 15°.

Рис. 9.2. Роторная печь

Печь представляет собой барабан с ванной емкостью в 20 т, футерованный изнутри асбестом, легковесным шамотом и магнезитовым кирпичом. После заливки жидкого чугуна нажимается кнопка на пульте управления, и печь начинает вращаться со скоростью 0,8 об/мин. При начале вращения в горловину печи вдвигают две охлаждаемые фурмы, через которые подается кислород.

Кислород, поступающий в ванну, подается под давлением в 5 атм, а вдуваемый выше ванны – под давлением в 3 атм. Длительность плавки полупродукта 10 мин.

Полный цикл плавки длится 50 мин. Примеси серы, фосфора и кремния выгорают быстрее и, главное, полнее, чем в конверторах. В такой печи может быть использовано до 25% скрапа по отношению к массе жидкого чугуна.

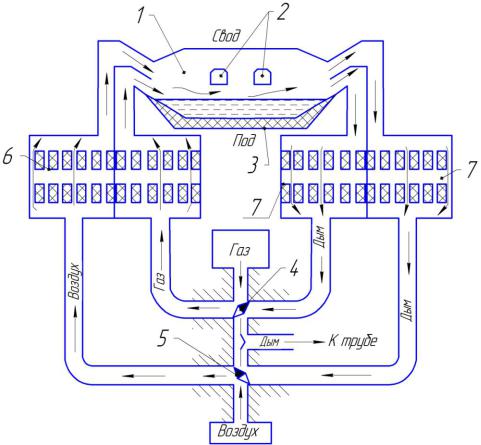

9.2. Выплавка стали в мартеновских печах

Устройство мартеновской печи. Мартеновский способ позволяет использовать значительное количество стального и железного лома. В 1865г. для этой цели впервые была применена регенеративная печь. Необходимость применения регенераторов объясняется тем, что холодное топливо при сгорании в холодном воздухе развивает температуру до 1400°. При подогреве топлива и воздуха примерно до 1000° температура пламени повышается до 1800°, что достаточно для ведения процесса.

Печь (рис. 9.3) работает следующим образом. Газ и воздух проходят через предварительно разогретые до температуры примерно 1000° камеры, где нагреваются до 800 – 900°. Сгорая, они поднимают температуру рабочего пространства до 1700°. Забрасываемые через окна шихтовые материалы под влиянием тепла горящих газов плавятся на поду. Продукты горения поступают в камеры и разогревают их. Ко времени охлаждения камер когда они не могут уже поднимать температуру до 800°С, камеры и нагреваются отходящими газами до

1000°С. После этого поворотом перекидных клапанов изменяется направление

газа и воздуха, поступающих в печь: они направляются через камеры, а

отходящие газы (дым) – через камеры.

Производительность мартеновских печей зависит от веса плавки, способа работы, топлива и т. д.

Рис. 9.3 Мартеновская печь

В настоящее время около 80% стали выплавляется в мартеновских печах.

Полезная емкость современных мартеновских печей достигает 900 т. Все производственные процессы в таких печах, начиная от загрузки шихты в виде жидкого чугуна и кончая разливкой выплавленной стали, полностью механизированы и автоматизированы. Электронная аппаратура позволяет автоматически регулировать тепловой режим печи, подачу воздуха и горючих материалов, контролировать весь процесс выплавки металла.