- •Раздел к дипломному проекту

- •1. Анализ объекта управления

- •1.1. Структура гау

- •1.2. Порядок функционирования гау. Циклограмма

- •2. Описательная постановка задачи управления

- •2.1. Цель создания асу

- •2.2. Штатные режимы работы локальных су (лсу)

- •2.3. Нештатные ситуации лсу

- •2.4. Декомпозиция задачи

- •3. Средства реализации управления

- •3.1. Обобщенная структура асу гак

- •3.2. Спецификация данных для системы управления второго уровня

- •4. Моделирование процесса управления

- •4.1. Идентификация данных

- •4.2. Разработка основной логико-математической модели

- •5. Моделирование процесса функционирования гау на основе аппарата сетей Петри (сп) Использование аппарата сетей Петри позволит проанализировать корректность составленной модели процесса управления.

- •5.1. Соответствие множества позиций сп множеству входных сигналов Свяжем позиции сети Петри с элементами разработанной математической модели (см. Табл. 5.1).

- •5.2. Соответствие множества переходов сп множеству выходных сигналов Поставим в соответствие переходам сети Петри выходные сигналы (см. Табл. 5.2).

- •5.3. Множества входных и выходных функций сп

- •5.4. Построение сети Петри

- •6. Разработка уточненной математической модели с учетом анализа своевременности поступления сигнала от процесса

- •7. Разработка общего алгоритма управления

- •8. Формирование уточненной архитектуры асу гак: спецификация и обоснование выбора технических средств

- •8.1. Конфигурирование плк. Работа в среде hw-Config по созданию аппаратной конфигурации плк Simatic s7

- •8.2. Средства съема - интеллектуальные датчики

- •8.3. Средства исполнения управления – интеллектуальные узлы

- •8.4. Сетевая архитектура передачи. Проектирование промышленных сетей в среде NetPro

- •8.5. Операторские пункты

- •9. Разработка hmi-интерфейса

- •9.1. Выбор технических средств для реализации hmi-интерфейса

- •9.2. Типовой сценарий hmi-интерфейса

3. Средства реализации управления

3.1. Обобщенная структура асу гак

В целом структура АСУ ГАУ представляет собой двухуровневую систему, на нижнем уровне которой решаются задачи локального управления исполнительными механизмами (станками и роботом), а на верхнем – выполняются функции по координации работы нижнего уровня. Средством исполнения управления выделенного участка ГАУ на верхнем уровне выступает Simatic S7-300.

Каждое технологическое оборудование оснащено своей локальной системой управления, обозначенное выше, которая обеспечивает весь комплекс необходимых действий для успешного ведения техпроцесса на закрепленной за ней оборудовании.

Управление обработкой детали и диагностика состояния оборудования осуществляется посредством различных датчиков, расположенных на оборудовании.

Средством съема и передачи информации выступает бесконтактные индуктивные датчики положения, позиционирования.

|

Так, индуктивные датчики положения щелевого типа имеющие U-образный корпус, могут быть установлены на позициях приема/подачи заготовок либо с транспортера, либо с ЯПХ. Переменное электромагнитное поле генерируется между двумя катушками, смонтированными друг против друга на U-образных стержнях. Датчик реагирует на появление |

|

металлического объекта в зоне между катушками.

Ширина зазора: 2, 3,5, 5, 10, 15, 30 мм

Тип выходного сигнала: PNP, NPN, подключение к сетям постоянного и переменного тока.

2-, 3-, 4-проводная схема подключения

Напряжение питания: 10-30 В постоянного тока, 20-250 В переменного тока.

Частота срабатывания: от 25 до 5 000 Гц

Степень защиты: IP67

|

Индуктивные датчики положения цилиндрические осуществляют передачу информации о месте позиционирования, например, промышленного робота, об установки заготовки в патрон станка. Чувствительной частью датчиков в этом исполнении является торцовая плоскость, перпендикулярная к оси датчика. Цилиндрические датчики имеют диаметр от 3 мм |

|

(без резьбовой нарезки) или от 4 мм (c резьбовой нарезкой) до 30 мм (c резьбовой нарезкой) или 40 мм (гладкие, с корпусом под зажим):

Гарантированная зона реагирования: 0…20,25 мм

2-, 3-, 4-проводная схема подключения

Частота срабатывания: 20, 25, 100, 400, 500, 700, 800, 1500, 2000, 3000, 5000 Гц

Тип выхода: PNP, NPN, аналоговый выход 0…20 мА (датчики серии IA), AS-интерфейс.

Напряжение питания: 6-60, 10-30, 10-60 В постоянного тока, 20-253 В переменного тока

Степень защиты: IP67; IP68/IP69K для датчиков серии NBB5-18GK50 (выдерживают обливание водой с температурой +80°С под давлением около 100 бар)

Диапазон рабочих температур: –25…+70°С; выпускаются датчики с расширенными диапазонами рабочих температур: –25…+100°С, 0…+200°С, –40…+150°С.

|

Индуктивные датчики кольцевого типа подходят для захватов вертикального протяжного станка. Срабатывание датчика при этом осуществляется тогда, когда заготовка проходит сквозь кольцо, внутри которого сконцентрировано переменное электромагнитное поле.

|

|

2-, 3-проводная схема подключения

Напряжение питания: 10-30 В,

Частота срабатывания: 500, 1000, 1500, 2000 Гц

Степень защиты: IP67

Диапазон рабочих температур: –25…+70°С.

В качестве обеспечения безаварийной работы промышленного робота используются лазерные сканеры, зона защитного барьера которых параметрируется.

Для диагностики состояния силовой части оборудования используются пристраиваемые оптоэлектронные угловые датчики SIMODRIVESensors, регистрирующие участки пути, углы поворота и скорости станков. Используются в комбинации либо с ЧПУ, либо с приводами, например, SIMODRIVE 611, SIMODRIVE POSMO, о которых речь пойдет в разделе 9.

Относительно локальных систем управления оборудования можно также отметить, что в качестве периферии станка у SINUMERIK 810D и SINUMERIK 840D используются модули серии SIMATIC S7-300, обеспечивая, таким образом, полную совместимость с системой SIMATIC S7-300.

|

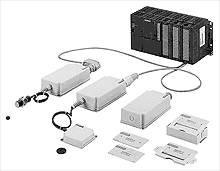

Диагностика исправности системы инструмента возможна при помощи интеллектуальных датчиков семейства продуктов MOBY. Например, идентификация инструмента осуществляется посредством MOBY E. При этом мобильные карты памяти (кодовые носители) крепятся на подлежащих идентификации объектах (инструментах), которые содержат все производственны

|

|

и качественные данные. Считывание и запись требуемых данных производится индуктивно (бесконтактно) с помощью стационарных записывающих/считывающих устройств. Через интерфейс (макс. 1000 м) SLG подсоединяются к разъему, который через ПО MOBY-Стандарт делает возможной простую интеграцию в SIMATIC S7/ SINUMERIK.

Таким образом, в задачи оперативного управления функционированием ГАУ входит поддержание взаимодействия локальных систем управления между собой, с двунаправленным режимом обмена информации между датчиками и исполнительными устройствами.