- •Раздел к дипломному проекту

- •1. Анализ объекта управления

- •1.1. Структура гау

- •1.2. Порядок функционирования гау. Циклограмма

- •2. Описательная постановка задачи управления

- •2.1. Цель создания асу

- •2.2. Штатные режимы работы локальных су (лсу)

- •2.3. Нештатные ситуации лсу

- •2.4. Декомпозиция задачи

- •3. Средства реализации управления

- •3.1. Обобщенная структура асу гак

- •3.2. Спецификация данных для системы управления второго уровня

- •4. Моделирование процесса управления

- •4.1. Идентификация данных

- •4.2. Разработка основной логико-математической модели

- •5. Моделирование процесса функционирования гау на основе аппарата сетей Петри (сп) Использование аппарата сетей Петри позволит проанализировать корректность составленной модели процесса управления.

- •5.1. Соответствие множества позиций сп множеству входных сигналов Свяжем позиции сети Петри с элементами разработанной математической модели (см. Табл. 5.1).

- •5.2. Соответствие множества переходов сп множеству выходных сигналов Поставим в соответствие переходам сети Петри выходные сигналы (см. Табл. 5.2).

- •5.3. Множества входных и выходных функций сп

- •5.4. Построение сети Петри

- •6. Разработка уточненной математической модели с учетом анализа своевременности поступления сигнала от процесса

- •7. Разработка общего алгоритма управления

- •8. Формирование уточненной архитектуры асу гак: спецификация и обоснование выбора технических средств

- •8.1. Конфигурирование плк. Работа в среде hw-Config по созданию аппаратной конфигурации плк Simatic s7

- •8.2. Средства съема - интеллектуальные датчики

- •8.3. Средства исполнения управления – интеллектуальные узлы

- •8.4. Сетевая архитектура передачи. Проектирование промышленных сетей в среде NetPro

- •8.5. Операторские пункты

- •9. Разработка hmi-интерфейса

- •9.1. Выбор технических средств для реализации hmi-интерфейса

- •9.2. Типовой сценарий hmi-интерфейса

9. Разработка hmi-интерфейса

9.1. Выбор технических средств для реализации hmi-интерфейса

Для организации централизованного и распределенного взаимодействия оператора с системой выбрана система человеко-машинного интерфейса WinCC. В состав функций, реализуемых данным интерфейсом входит: телеизмерение; телесигнализация; телеуправление и телерегулирование.

Описание работы с данным пакетом программы приведено в курсовом проекте по дисциплине «Интегрированные системы проектирования и управления». Сам же разработанный HMI-интерфейс, вернее говоря, его демо-версия представлена на листе дипломного проекта.

9.2. Типовой сценарий hmi-интерфейса

Запуск работы ГАУ осуществляется посредством нажатия кнопки

![]() после

чего все сформированные заранее базы

данных с требуемыми начальными установками

для каждой конкретной единицы оборудования

передаются на локальные системы

управления и одновременно контроллеры

переходят в режим «Работа», начинается

циклический опрос состояний оборудования

(описанные ранее входные сигналы) с

формированием управляющих сигналов и

пересылкой диагностических сообщений

операторскому центральному пункту.

после

чего все сформированные заранее базы

данных с требуемыми начальными установками

для каждой конкретной единицы оборудования

передаются на локальные системы

управления и одновременно контроллеры

переходят в режим «Работа», начинается

циклический опрос состояний оборудования

(описанные ранее входные сигналы) с

формированием управляющих сигналов и

пересылкой диагностических сообщений

операторскому центральному пункту.

Запускается

таймер реального времени

![]() и счетчики импульсов соответствующих

датчиков приближения, расположенных

как в бункерно-загрузочном устройстве,

так и на схвате напольного портального

робота, обслуживающего контрольно-измерительный

участок. Информация отображается в

и счетчики импульсов соответствующих

датчиков приближения, расположенных

как в бункерно-загрузочном устройстве,

так и на схвате напольного портального

робота, обслуживающего контрольно-измерительный

участок. Информация отображается в![]() .

.

При

этом также необходимо отметить, что так

как структура АСУ ГАУ выполняет функции

обеспечения связи участка с цеховым

управлением, то осуществляется и передача

данных календарного плана. Соответственно

в базах данных промышленного контроллера

могут быть технологические процессы

обработки других деталей. Их загрузка

осуществляется выбором

![]() .

.

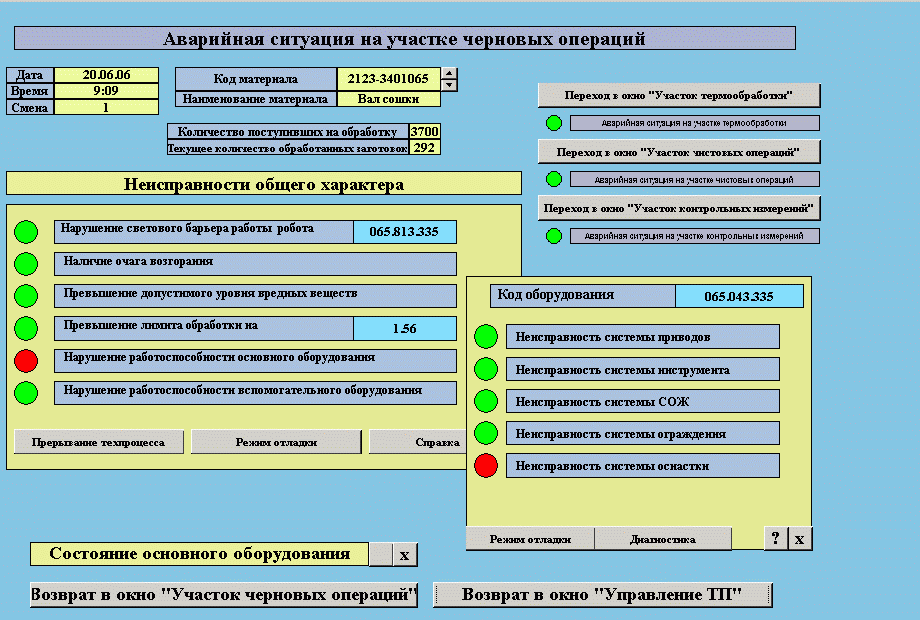

При

желании проверки состояния участка,

например, черновых операций, оператор

посредством нажатия кнопки

![]() переходит в меню «Управление участком

черновых операций». Тот же принцип

используется и при реагировании оператора

на создавшуюся на данном участке

аварийной ситуации. Здесь у него есть

два выбора либо

переходит в меню «Управление участком

черновых операций». Тот же принцип

используется и при реагировании оператора

на создавшуюся на данном участке

аварийной ситуации. Здесь у него есть

два выбора либо![]() ,

после чего осуществится полное отключение

ГАУ, при этом данные о последнем состоянии

техпроцесса контроллеры сохраняют,

чтобы в случае устранения аварийной

ситуации с предварительным диагностированием

состояния всех оборудования продолжали

управление подведомственным участком,

либо перейти в окно «локального

управления» (рис. 9.1.)

,

после чего осуществится полное отключение

ГАУ, при этом данные о последнем состоянии

техпроцесса контроллеры сохраняют,

чтобы в случае устранения аварийной

ситуации с предварительным диагностированием

состояния всех оборудования продолжали

управление подведомственным участком,

либо перейти в окно «локального

управления» (рис. 9.1.)

Рис. 9.1. Окно HMI-интерфейса управления технологическим процессом обработки детали типа «Вал»

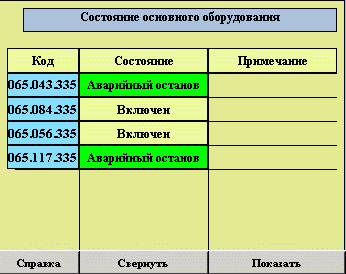

В

случае нарушения работоспособности

основного оборудования, расположенного

на данном участке оператором прерывается

техпроцесс

![]() ,

выделяется поле

,

выделяется поле

![]() ,

после чего вызывается

,

после чего вызывается

![]() ,

формирующий временную (текущую) базу

данных состояния основного оборудования

(рис. 9.2).

,

формирующий временную (текущую) базу

данных состояния основного оборудования

(рис. 9.2).

Рис. 9.2. Окно текущего состояния основного оборудования

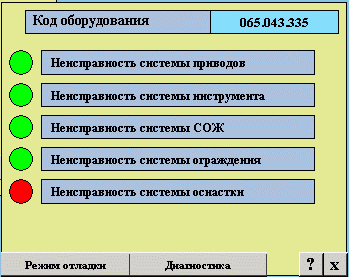

Посредством данной информации он может вывить неисправность оборудования (рис. 9.3.).

Рис. 9.3. Окно диагностики состояния оборудования

Таким способом оператор может получить подробную информацию о возникшей аварийной ситуации для принятия последующего решения, например, формирования заявки на необходимый ремонт оборудования или запуск диагностического режима опроса состояния ГАУ.

В целом разработка HMI-интерфейса предполагает всестороннюю проработку вопросов управления ГАУ как при непрерывной работе, так и в случае обработки нештатных ситуаций, и к сожалению, рамки данного проекта не позволяют решить такую задачу.

Заключение

Итак, в процессе разработки системы управления ГАУ было выделено ее основное назначение - выполнение производственных и информационных функций: контроль параметров технологического процесса и состояния конкретной единицы оборудования с обнаружением неисправностей его систем и реализация приема, обработки и передачи информации о состоянии средств исполнения управления и результатов технологического процесса обработки деталей на данном ГАУ.

В заключении можно только добавить, что грамотная структурированная комплексная интеграция АСУ ТП и выбор оптимальных решений для конкретных технологических участков может обеспечить выход на новый уровень качества и эффективности производства.

Список использованной литературы:

1. Методическое пособие по работе с программным пакетом STEP 7 в среде SIMATIC Manager v5.2 при создании сетевых соединений / Сост. Вьюнов А.В. – Тольятти: ТГУ, 2005.

2.Пиастро Г.П. Курс лекций по интегрированным системам проектирования и управления.

3. http://www.newic.ry/castalog/sensors - полная графическая база датчиков

4. http://www.automation-drivers.ru – средства автоматизации фирмы Siemens

5. http://www.protgu.ru/kurs5 - материалы по проектированию промышленных сетей

.

приложения

Технические характеристики лазерного сканера LS4-4 AS-Interface

|

Защитная зона |

| ||||

|

Расстояние обнаружения в м |

0 ... 4 | ||||

|

Коэффициент яркости в % |

Мин. 1.8 | ||||

|

Размер объекта (диаметр) в мм |

70 (цилиндрический испытательный объект) | ||||

|

Время реакции |

| ||||

|

Двойной анализ (2 цикла) в мс |

85 | ||||

|

Настраиваемое до 16 циклов в мс |

645 | ||||

|

Количество |

4 (выбирается через коммутируемые входы) | ||||

|

Выход |

Надежное подключение AS-Interface | ||||

|

Запуск |

Тестирование запуска и блокирование запуска могут быть установлены раздельно | ||||

|

Повторный пуск |

160 мс ... 10 с (настраиваемый или в ручную) | ||||

|

Зона предупреждения |

| ||||

|

Расстояние обнаружения в м |

0 ... 15 | ||||

|

Коэффициент яркости в % |

Мин. 20 | ||||

|

Размер объекта в мм |

150 × 150 | ||||

|

Время реакции в мс |

| ||||

|

Двойной анализ (2 цикла) |

85 | ||||

|

Настраиваемое до 16 циклов |

645 | ||||

|

Количество зон предупреждения |

4 (выбирается через коммутируемые входы) | ||||

|

Выход |

Подключение AS-Interface | ||||

|

Измерение контура |

| ||||

|

Расстояние обнаружения в м |

0 ... 50 | ||||

|

Коэффициент яркости в % |

Мин. 20 | ||||

|

Выход |

Последовательный интерфейс RS 232 через инфракрасный интерфейс | ||||

|

Радиальное разрешение в мм |

5 | ||||

|

Разрешение по плоскости в ° |

0.36 | ||||

|

Напряжение питания |

| ||||

|

Через сеть AS-Interface в В |

29.5 ... 31.6 (в соответствии с техническими характеристиками AS-Interface) | ||||

|

Через дополнительное питание AS-Interface |

до 30 В пост. тока | ||||

|

Через внешний источник питания |

24 В пост. тока (+/-20 %) | ||||

|

Защита от сверхтоков |

Предохранитель на 1,25 A со средней или малой скоростью срабатывания | ||||

|

Питающий ток в мА |

тип. 350 | ||||

|

Входы |

| ||||

|

Повторный пуск/возврат в исходное состояние |

Подключение командного устройства для режима работы «с блокировкой повторного пуска» и/или возвратов устройства в исходное состояние, контролируется динамически, 24 В пост. тока с оптической развязкой | ||||

|

Переключение между парами зон |

Выбор пары зон посредством 4 управляющих кабелей с внутренним контролем (одна пара зон = одна защитная зона и одна зона предупреждения), 24 В пост. тока с оптической развязкой | ||||

|

Программирование адресов AS-Interface |

Подключение обычно имеющегося в наличии устройства программирования адресов AS-Interface | ||||

|

Интерфейсы RS232 для каждого инфракрасного интерфейса |

Для параметризации устройства и функционирования зон | ||||

|

Оптическая система |

| ||||

|

Угловая зона в ° |

190 | ||||

|

Угловое разрешение в ° |

0.36 | ||||

|

Без монтажной системы (относительно задней стенки корпуса) |

± 0.18 | ||||

|

С монтажной системой (относительно посадочной поверхности |

± 0.22 | ||||

|

Скорость развертки |

25 scans/s or 40 ms/scan | ||||

|

Длина волны в нм |

905 | ||||

|

Расходимость пучка в миллирадианах |

2 | ||||

|

Временная развертка в с |

100 | ||||

|

Защита |

IP65 | ||||

|

Температура окружающей среды в °C |

| ||||

|

Эксплуатация |

0 ... +50 | ||||

|

Хранение |

-20 ... +60 | ||||

|

Размеры (Ш x В x Г) в мм |

140 × 168 × 165 | ||||

|

Управляющий кабель X3 |

| ||||

|

Длина в м |

Макс. 50 (для поперечного сечения кабеля 0,5 мм2, экранированный) | ||||

|

Замечание |

Экран должен быть соединен с PE только в шкафу | ||||

|

Передатчик |

Инфракрасный лазерный диод (λ = 905 нм) | ||||

|

Размеры в мм |

| ||||

|

от середины плоскости сканирования до нижнего края корпуса |

48,75 | ||||

|

от задней стенки корпуса до оси вращающегося зеркала |

101 | ||||

|

Привод вращающегося зеркала |

Бесщеточный двигатель постоянного тока | ||||

|

Подшипники вращающегося зеркала |

Не требующие ухода шарикоподшипники | ||||

|

AS-Interface |

| ||||

|

Код вода/вывода |

0 (четыре бита данных в качестве выходов) | ||||

|

Адрес slave-устройства |

Программируется пользователем в диапазоне 1 ... 31 (состояние при поставке = 0) | ||||

|

Время цикла в соответствии с техническими данными AS-Interface в мс |

5 | ||||

|

Профили |

Безопасное slave-устройство | ||||

|

Электрическое соединение |

| ||||

|

X1 |

Штепсель M 12, AS-Interface | ||||

|

X2 |

Штепсель M 12, внешнее напряжение 24 В | ||||

|

Назначение битов данных D0 ... D3 |

Защитная зона свободна: кодовая последовательность Защитная зона занята: 0 | ||||

|

Назначение битов диагностических параметров |

P0 = сигнал тревоги (в соответствии с программированием LS4) P1/2 = кодировка SF P3 = сброс LS4 (посредством вызова master-устройства PC/AS-Interface) | ||||

|

Назначение кодировки SF |

P2 0 0 1 1 |

P1 0 1 0 1 |

SF 1 2 3 4 | ||

|

Назначение |

PIN1 |

PIN2 |

PIN3 |

PIN4 |

PIN5 |

|

X1 (Штепсель M 12 для подключения устройства) |

AS-i+ |

- |

AS-i- |

-- |

-- |

|

X2 (разъем M12 для внешнего источника питания) |

Питание 24 В пост. тока |

Выход 24 В |

Масс |

Пуск/ сброс |

PE |

|

X3 (розетка M12 для переключения защитных зон) |

SF пары 1 |

SF пары 2 |

SF пары 3 |

SF пары 4 |

Выход 24 В |

|

X4 (адресная розетка AS-Interface) |

AS-i+ |

AS-i- |

-- |

-- |

-- |