- •Ю. Н. Никитин технология пневматических шин

- •Оглавление

- •Глава 1. Краткие сведения о пневматических шинах и требования

- •Глава 2. Изготовление полуфабрикатов для шин 57

- •Глава 3. Технологические процессы производства и восстановления

- •Предисловие

- •Введение

- •Глава 1.Краткие сведения о пневматических шинах и требования к материалам для их производства

- •1.1. Конструкции пневматических шин

- •1.2. Рабочие характеристики шин

- •1.3. Краткое описание шин различного назначения

- •Техническая характеристика кгш и скгш

- •Техническая характеристика новых шин-гигантов

- •1.4. Требования к шинным резинам, типовые рецепты резиновых смесей и методы их испытания

- •Типовые рецепты протекторных резиновых смесей (мас ч)

- •Типовая рецептура обкладочных резиновых смесей (мас ч)

- •Типовая рецептура изоляционных и промазочных резиновых смесей (мас ч)

- •Рецепты камерных резиновых смесей на основе бк зарубежных фирм (мас ч)

- •Рецепты вентильных резиновых смесей (масс ч)

- •1.5. Материалы для изготовления шин

- •Структура и химический состав изопреновых каучуков

- •Свойства печных марок техуглерода для шинных резин

- •Технические характеристики металлокорда перспективных конструкций

- •Техническая характеристика текстильных кордов

- •Контрольные вопросы к главе 1

- •Глава 2.Изготовление полуфабрикатов для шин

- •2.1. Приемка, складирование, хранение и предварительная подготовка материалов

- •Технические характеристики стандартных контейнеров серии 1

- •2.2. Приготовление резиновых смесей

- •Техническая характеристика высокопроизводительного смесительного оборудования

- •Техническая характеристика дорабатывающего оборудования червячного типа

- •2.3. Профилирование протекторных заготовок и других деталей покрышек

- •Технологические параметры профилирования некоторых деталей покрышки на мчх с валковой головкой из высоковязких резиновых смесей

- •Техническая характеристика мчх с валковыми головками для питания каландров

- •2.4. Обработка и раскрой корда

- •Типовой рецепт пропиточного состава

- •Оптимальные параметры процесса термообработки кордов

- •Технические характеристики отечественной линии лимб-300

- •2.5. Изготовление деталей покрышек

- •Техническая характеристика крыльевых станков

- •Контрольные вопросы к главе 2

- •Глава 3.Технологические процессы производства и восстановления шин и утилизации отходов

- •3.1. Сборка покрышек

- •Сравнительная характеристика оборудования для сборки легковых радиальных шин

- •Типы станков для сборки крупногабаритных шин

- •3.2. Формование, вулканизация и контроль качества покрышек

- •Рецепт смазки для окраски внутренней поверхности покрышек

- •Техническая характеристика отечественных многопозиционных вулканизаторов

- •Основные технико-экономические преимущества впм перед форматорами-вулканизаторами

- •Технические характеристики свч-вулканизатора

- •Технические характеристики свч-установки

- •3.3. Технологический процесс производства ездовых камер

- •Технические характеристики стыковочных станков

- •3.4. Технология производства велосипедных шин

- •Физико-химические и оптические свойства белых пигментов

- •Технические характеристики агрегата 621.071

- •Технические характеристики агрегата ит 3370.00.000

- •Технические характеристики машин для изготовления и изоляции бортовых колец

- •Технические характеристики станков для сборки велопокрышек

- •3.5. Технология восстановления шин и использование отходов

- •Контрольные вопросы к главе 3

- •Библиографический список

Техническая характеристика высокопроизводительного смесительного оборудования

|

Показатели характеристики |

Резиносмесители |

Смесит. экструдер |

Агрегат червячно- валковый АЧВЛ-1200 | ||||

|

период. действия |

непрерыв. РСНД 530/660-1 |

с гранули- рующей головкой |

с листу-ющей го ловкой | ||||

|

РС-630, РС-650 |

РС-330, РС-370 | ||||||

|

Трудоёмкость 1тсмеси,чел/ч |

0,048 |

0,094 |

0,031 |

0,096 |

0,189 |

0,235 | |

|

Производительность, т/ч |

10,4 |

5,3 |

8-16 |

10,4 |

5,3 |

1,6-8,5 | |

|

Численность обслуж. персонала |

1/2 |

1/2 |

1/2 |

1 |

1 |

2 | |

|

Расход на 1т смеси |

электроэнергии, кВт воды 14оС,м3/ч воды 15оС,м3/ч |

288 3,7 3,4 |

292,4 5,8 3,3 |

129 0,984 - |

62,5 4,8 0,9 |

108,5 6,6 1,1 |

110,4 11,0 - |

|

Масса, т |

105,56 |

80,55 |

199,0 |

78,7 |

55,71 |

83,5 | |

Дорабатывающее оборудование непрерывного действия – экструдеры с гранулирующей или стрейнирующей головкой, червячные смесители «Трансфермикс» и агрегаты из трёх вальцев. На линиях первой стадии смесей с продолжительностью цикла 3мин ставят экструдер с гранулирующей головкой, а более сложный и дорогой из червячных машин - «Трансфермикс» (табл.2.15). Приводы этих машин имеют плавную регулировку скорости вращения шнека от количества материала в загрузочной воронке, снабжённой тремя указателями уровня, а система терморегулирования поддерживает заданную температуру поверхностей шнека, корпуса и головки. Из-за высокой температуры смесители «Трансфермикс R-21» не применяют в линиях производства готовых смесей. Маточные же смеси из каучуков повышенной жёсткости (протекторная или брекерная смесь для легковых радиальных шин) на линии с червячным смесителем при более высокой её производительности имеют на 8% выше качество и на 4% стабильнее свойства, чем на линиях с экструдером.

Таблица 2.15.

Техническая характеристика дорабатывающего оборудования червячного типа

|

Параметры |

Экструдер |

Смеситель «Трансфермикс» |

|

Скорость вращения шнека, мин-1 |

18 |

15 |

|

Длина рабочей части шнека, м |

4,935 |

4,350 |

|

Диаметр шнека, м |

0,500/0,600 |

0,533/0,640 |

|

Номинальная пропускная способность, т/ч |

15,0 |

13,0 |

|

Мощность привода электродвигателя, кВт |

600 |

900 |

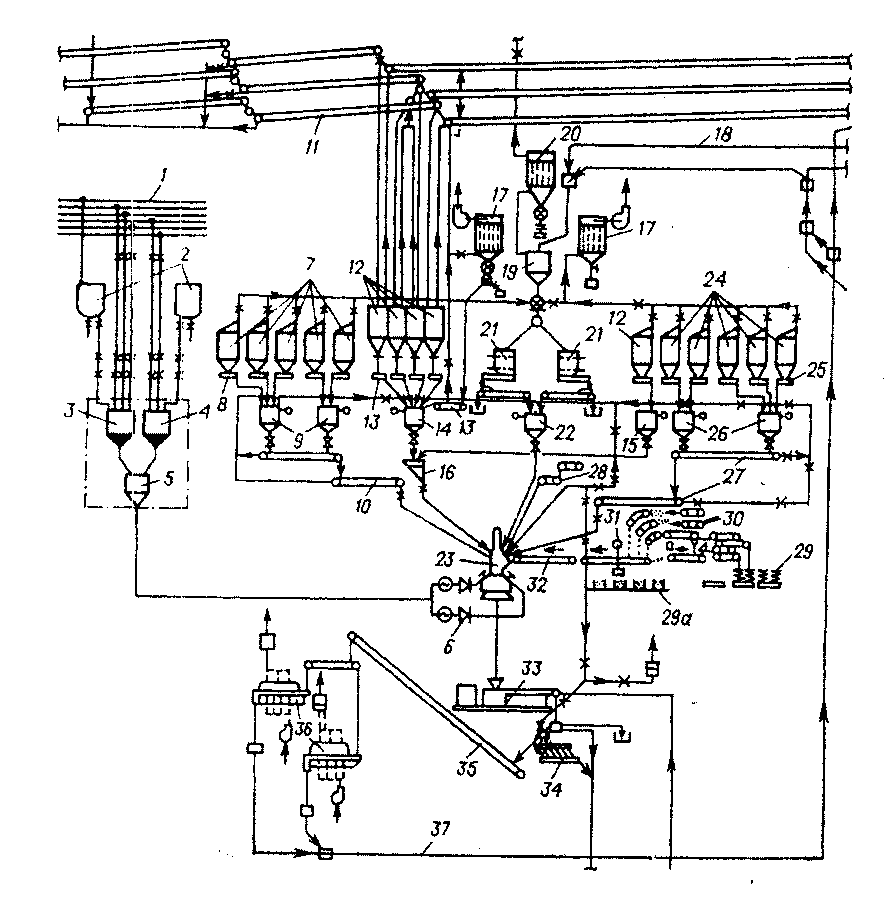

Последовательность введения компонентов в камеру резиносмесителя 23 по режимографу ЭВМ обеспечивается скоординированной работой загрузочных транспортёров 32,28,27,10, загрузочных ёмкостей 16 и насосов 6 (рис.2.28). Полимерная основа подаётся первой, затем техуглерод и остальные ингредиенты, а жидкие мягчители через инжектор впрыскиваются шестерёнчатым насосом при закрытом верхнем затворе. Каучуки доставляются от централизованного участка резки кусками разного размера в контейнерах 29 на питающие транспортёры 30 для взвешивания, а мелкие куски укладывают около весов 31, которые обслуживает оператор, набирая точные навески и укладывая их на загрузочный транспортёр 32. Светлые ингредиенты взвешиваются на автоматических весах 9,22,26 и с помощью соответствующих устройств загружаются в камеру смесителя. Техуглерод из расходных бункеров 12 дозаторами 13 подаётся на автоматические весы 14,15 и далее через ёмкость 16 - в загрузочную воронку смесителя с отсосом пыли, которую используют потом в менее ответственных изделиях. Химикаты, упакованные в мешочки на участке централизованной развески и доставленные с помощью ПТК, подаются с загрузочного транспортёра 28 прямо в загрузочную воронку резиносмесителя, чтобы предотвратить потери. Легкоплавкие и жидкие мягчители из обогреваемых трубопроводов 1 после взвешивания на автоматических весах 3,4 подаются в сборную ёмкость 5 для впрыскивания насосами-дозаторами 6 в рабочую камеру смесителя. По окончании цикла через откидную дверку нижнего затвора смесь поступает в загрузочную воронку экструдера-гранулятора 33 и выходит в виде цилиндриков диаметром 15мм и длиной 20-25мм с насыпной плотностью 585кг/м3. После обработки на установке 34 антиадгезивами гранулы подаются транспортёром 35 на установки 36 для охлаждения и сушки и по материалопроводу 37 пневмотранспорта - на склад для охлаждения во вращающихся барабанах.

Рис.2.28. Схема изготовления маточных резиновых смесей в резиносмесителе РС-630.

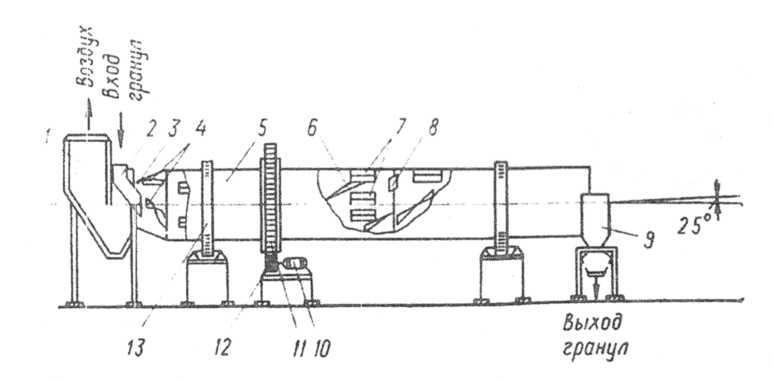

Установка для охлаждения и сушки гранул является устройством непрерывного действия в режиме, при котором одновременно в один барабан поступают гранулы только что приготовленной смеси, а в другом барабане охлаждаются и выгружаются гранулы предыдущей партии. В загрузочный бункер 1 и далее через трубу заполнения 2 во входной корпус 3 поступают гранулы с температурой 130-140оС, откуда с помощью втяжных лопастей 4 попадают в цилиндрический корпус 5, ось которого наклонена к горизонтали под углом 2,5о (рис.2.29). Ленточные спирали 6, подъёмные лопасти 7 и тормозные кольца с секторными заслонками 8 на внутренней поверхности барабана способствуют перемещению гранул под действием силы тяжести к разгрузочному бункеру. Барабан в специальных кольцах 13 приводится во вращение через приводную шестерню 12 и зубчатый венец 11 от электродвигателя 10. Сушка и охлаждение гранул происходят во встречном потоке воздуха. В режиме загрузки барабан вращается по часовой стрелке, а движение гранул к выходу тормозится ленточной спиралью, тормозными кольцами и противотоком воздуха, что обеспечивает требуемую интенсивность их сушки, охлаждения и перемешивания. В режиме разгрузки барабан вращается против часовой стрелки, и скорость выхода гранул через разгрузочный бункер 9 повышается силой тяжести потока и усилием ленточной спирали. В барабанах гранулы разных партий усредняются, что позволило при применении барабанов большой ёмкости повысить на 15-20% стабильность и качество готовых смесей.

Рис.2.29. Схема устройства непрерывного действия для охлаждения гранул.

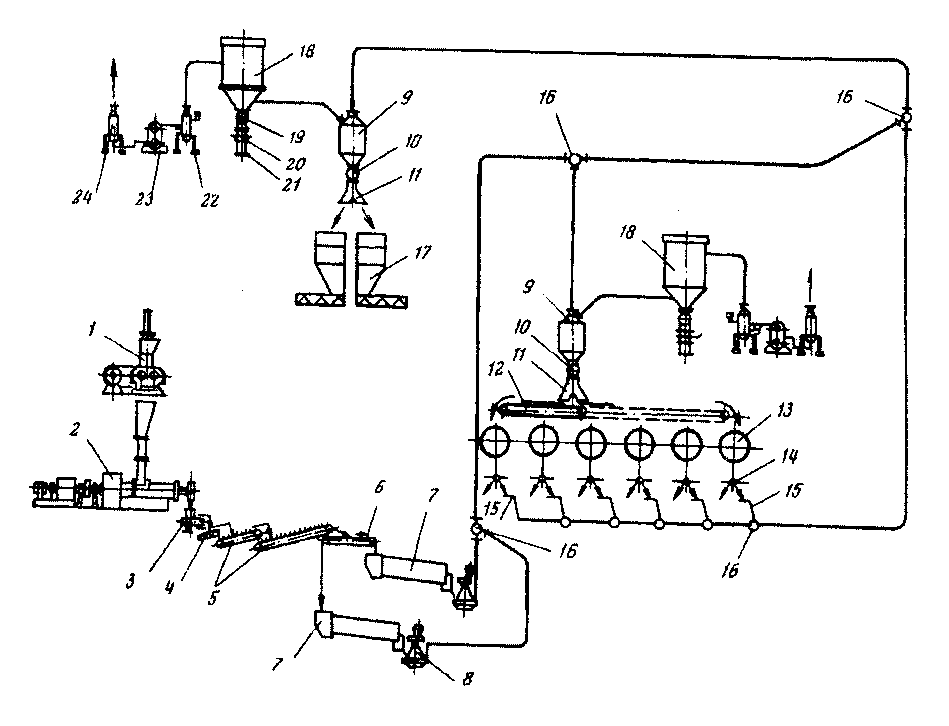

На ПО «Нижнекамскшина» гранулы маточных смесей из вращающихся барабанов 7 засасываются системой пневмотранспорта производительностью 7т/ч через роторные питатели 8 и подаются через промежуточный склад или напрямую к резиносмесителю второй стадии смешения (рис.2.30). На складе из осадителя 9 гранулы реверсивным транспортёром 12 раздаются по складским вращающимся ёмкостям 13, а на вторую стадию подаются в материалопровод через загрузочное устройство 15 и переключатели трубопроводов 16.

Рис.2.30. Система пневмотранспорта для гранулированных маточных смесей:

1-смеситель, 2-гранулятор, 3-влагоотделяющий транспортёр, 4-винтовый конвейер,

5-ленточные конвейеры, 6-реверсивный ленточный транспортёр, 7-охлаждающий барабан,

8-роторный питатель, 9-отделитель, 10-шлюзовый затвор, 11-двухрукавная течка,

12-реверсивный транспортёр, 13-складская барабанная ёмкость, 14-распределительная течка,

15-загрузочное устройство, 16-переключатель трубопроводов, 17-расходный бункер,

18-фильтр рукавный, 19-шлюзовый затвор, 20-шиберная задвижка, 21-контейнер для пыли,

22-успокоитель, 23-воздуходувка ротационная, 24-глушитель.

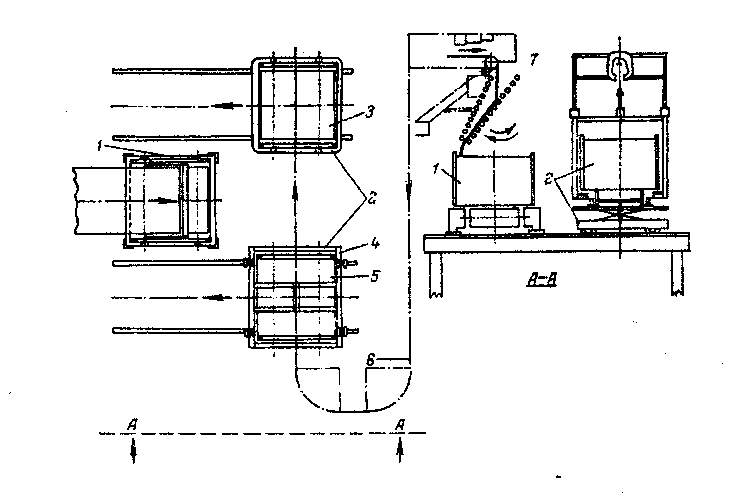

Опыт применения смесителей большой единичной мощности показал, что на заводах с большими объёмами смесей и частой сменой рецептов более эффективны линии из смесителя РС-370/10-60, червячного экструдера с валковой головкой АЧВЛ-1200, фестонной установки АФТ «В» и автоматизированного технологического комплекса, например АТК-3. Листы резиновых смесей и пластиката НК ПТК подаёт на механизированный высотный стеллажный склад, где маточные смеси перед применением хранят от 12 до 14ч, а готовые – не более трёх суток. Участок загрузки листов на поддоны включает петлю 6, ответвлённую от главной магистрали ПТК, в комплекте с одним устройством для погрузки заполненных поддонов на подвески 4 (рис.2.31). На каждой петле предусмотрены остановочные блоки: первый – для остановки подвески с порожним поддоном 5, второй – для остановки подвески, которая должна загружать поддон листовой резиновой смесью, а третий – для хранения подвесок, находящихся в ожидании выхода с петли. Смесь на выходе из фестонной установки 7 укладывают на тележку 2, которая транспортируется по рельсам от одной позиции к другой под осью петли линии ПТК. Подвеска с нагруженным поддоном 3 направляется к зонам разгрузки, находящимся в непосредственной близости от склада хранения листовой резиновой смеси, и подаётся в одну из его ячеек автоматическим краном-штабелером для хранения. Управление кранами, контроль качества, учёт наличия и поступления смесей осуществляется с помощью ЭВМ.

Рис.2.31. Технологическа схема изготовления резиновых смесей на линии АТК-3: