- •Ю. Н. Никитин технология пневматических шин

- •Оглавление

- •Глава 1. Краткие сведения о пневматических шинах и требования

- •Глава 2. Изготовление полуфабрикатов для шин 57

- •Глава 3. Технологические процессы производства и восстановления

- •Предисловие

- •Введение

- •Глава 1.Краткие сведения о пневматических шинах и требования к материалам для их производства

- •1.1. Конструкции пневматических шин

- •1.2. Рабочие характеристики шин

- •1.3. Краткое описание шин различного назначения

- •Техническая характеристика кгш и скгш

- •Техническая характеристика новых шин-гигантов

- •1.4. Требования к шинным резинам, типовые рецепты резиновых смесей и методы их испытания

- •Типовые рецепты протекторных резиновых смесей (мас ч)

- •Типовая рецептура обкладочных резиновых смесей (мас ч)

- •Типовая рецептура изоляционных и промазочных резиновых смесей (мас ч)

- •Рецепты камерных резиновых смесей на основе бк зарубежных фирм (мас ч)

- •Рецепты вентильных резиновых смесей (масс ч)

- •1.5. Материалы для изготовления шин

- •Структура и химический состав изопреновых каучуков

- •Свойства печных марок техуглерода для шинных резин

- •Технические характеристики металлокорда перспективных конструкций

- •Техническая характеристика текстильных кордов

- •Контрольные вопросы к главе 1

- •Глава 2.Изготовление полуфабрикатов для шин

- •2.1. Приемка, складирование, хранение и предварительная подготовка материалов

- •Технические характеристики стандартных контейнеров серии 1

- •2.2. Приготовление резиновых смесей

- •Техническая характеристика высокопроизводительного смесительного оборудования

- •Техническая характеристика дорабатывающего оборудования червячного типа

- •2.3. Профилирование протекторных заготовок и других деталей покрышек

- •Технологические параметры профилирования некоторых деталей покрышки на мчх с валковой головкой из высоковязких резиновых смесей

- •Техническая характеристика мчх с валковыми головками для питания каландров

- •2.4. Обработка и раскрой корда

- •Типовой рецепт пропиточного состава

- •Оптимальные параметры процесса термообработки кордов

- •Технические характеристики отечественной линии лимб-300

- •2.5. Изготовление деталей покрышек

- •Техническая характеристика крыльевых станков

- •Контрольные вопросы к главе 2

- •Глава 3.Технологические процессы производства и восстановления шин и утилизации отходов

- •3.1. Сборка покрышек

- •Сравнительная характеристика оборудования для сборки легковых радиальных шин

- •Типы станков для сборки крупногабаритных шин

- •3.2. Формование, вулканизация и контроль качества покрышек

- •Рецепт смазки для окраски внутренней поверхности покрышек

- •Техническая характеристика отечественных многопозиционных вулканизаторов

- •Основные технико-экономические преимущества впм перед форматорами-вулканизаторами

- •Технические характеристики свч-вулканизатора

- •Технические характеристики свч-установки

- •3.3. Технологический процесс производства ездовых камер

- •Технические характеристики стыковочных станков

- •3.4. Технология производства велосипедных шин

- •Физико-химические и оптические свойства белых пигментов

- •Технические характеристики агрегата 621.071

- •Технические характеристики агрегата ит 3370.00.000

- •Технические характеристики машин для изготовления и изоляции бортовых колец

- •Технические характеристики станков для сборки велопокрышек

- •3.5. Технология восстановления шин и использование отходов

- •Контрольные вопросы к главе 3

- •Библиографический список

2.2. Приготовление резиновых смесей

Резиновая смесь как основной полуфабрикат для шин представляет собой сложную композицию, состоящую из полимерной основы и большого числа ингредиентов (до 20 и более) - компонентов вулканизующей группы, наполнителей, пластификаторов и других добавок. Поэтому и шины на основе резиновых смесей называют композиционными, в отличие от литых шин из полиуретанов. Перечень всех ингредиентов в мас ч на 100мас.ч. каучуков называют рецептом резиновой смеси, но можно представить рецепт также в массовых (мас%) и объемных (об%) процентах. Для расчёта рецепта смеси в мас% произведение мас.ч. каждого компонента на 100 делят на сумму мас.ч. всех компонентов. Для расчета рецепта смеси в об% долю каждого компонента в мас ч делят на его плотность. Рабочий рецепт смеси можно выразить также в кг на загрузку в технологическое оборудование, на котором её изготавливают.

Приготовление резиновой смеси - сложный механохимический процесс, в котором механическое диспергирование, гомогенизация и смешение компонентов сопровождаются химическими реакциями и тепловыми явлениями. Процесс смешения сопровождается изменением структуры макромолекул каучуков и реакциями прививки их к поверхности техуглерода с образованием нерастворимого углеродо-каучукового геля, на него влияют химические свойства, физическое состояние и содержание каждого компонента. «Полезное» физико-химическое превращение (высокая степень диспергирования техуглерода) сопровождается «вредными» процессами деструкции и сшивания макромолекул, нарушения регулярности их структуры и накопления газообразных продуктов реакции, которые необходимо контролировать. Если при простом смешении статистический беспорядок в распределении частиц увеличивается без уменьшения их размеров, то при диспергирующем смешении уменьшаются и размеры частиц до коллоидного уровня. В результате этого достигается статистическое распределение частиц каждого ингредиента по всему объему смеси, выражающееся в том, что соотношение ингредиентов в каждом элементе объёма смеси становится практически одинаковым.

Закрытые смесители периодического действия являются наиболее массовым видом смесительного оборудования и по сравнению с вальцами более производительны и безопасны в работе, легче поддаются автоматизации и позволяют на 15-20% экономить электроэнергию. Смешение осуществляется в закрытой камере при механическом воздействии на материалы двух горизонтально расположенных роторов, занимающих около 60% объёма камеры и вращающихся навстречу друг другу с разной скоростью. Особенности конструкции смесителей разных типов определяются в основном роторами, которые по форме могут быть овальные (Бенбери), трех- или четырехгранные (Вернер-Пфляйдерер) и кулачковые взаимозацепляющиеся (Интермикс). При работе смесителей развивается высокая температура, которую снижают водой.В обозначении отечественных смесителей указывают свободный объём камеры (полный объём камеры за вычетом объёма, занимаемого роторами) и частоту вращения заднего ротора. Эффективность работы смесителя зависит от объёма компонентов смеси. Стремятся к тому, чтобы к концу цикла объём заполнения камеры достигал 60-80% свободного объёма, что определяют экспериментально с учётом состава смеси и степени амортизации смесителя. С увеличением зазора между гребнем лопасти ротора и стенкой камеры вследствие износа смесителя несколько увеличивают объем заполнения его камеры. Свободное пространство в камере необходимо для смешения компонентов, но при недостаточной её загрузке чрезмерно уменьшается давление, что удлиняет цикл из-за проскальзывания смеси. При перегрузке камеры снижается однородность смеси, так как часть ингредиентов длительное время оказывается в горловине загрузочной воронки и не участвует в смешении. Продолжительность смешения растёт при увеличении содержания техуглерода, а одновременная загрузка техуглерода и мягчителей ухудшает его распределение в резиновой смеси. С повышением давления верхнего затвора на смесь увеличивается трение, что повышает температуру и уменьшает продолжительность смешения. При повышении скорости вращения роторов усиливается перемешивание смеси и повышается интенсивность процесса, что сокращает продолжительность цикла.

Смесители непрерывного действия облегчают создание непрерывных потоков переработки резиновых смесей, позволяют улучшать культуру труда и уменьшать производственные площади, а в их рабочей камере по характеру воздействия вращающегосяся ротора (шнека) на смесь выделяют три зоны:

в зоне загрузки смесительные органы имеют винтовую нарезку для равномерности захвата, уплотнения и подачи материалов в зону смешения;

в зоне смешения находятся перемешивающие элементы конструкции, обеспечивающие максимальный смесительно-диспергирующий эффект;

в зоне выгрузки снижаются механические воздействия, и развившееся давление уплотняет и выталкивает смесь через разгрузочное отверстие. Выделяющееся тепло во второй и третьей зонах интенсивно отбирают большие поверхности охлаждения, что в сочетании с высокими напряжениями и скоростями сдвига способствует эффективному перемешиванию материалов. Роторные смесители непрерывного действия ФКМ фирмы «Фаррел» (США) имеют два ротора с червячной нарезкой в зоне загрузки и фасонными лопастями, подобными роторам смесителя «Бенбери». Материалы уплотняются, смачиваются и диспергируются при воздействии сдвига между гребнями роторов и стенкой камеры и продольного возвратно-поступательного среза. Усреднение и гомогенизация достигаются трамбовкой, перелопачиванием и перебросом смеси из камеры в камеру под действием разности скоростей вращения роторов. Одночервячные смесители непрерывного действия «Трансфермикс» наиболее распространены и имеют червяк с переменной глубиной нарезки витков, расположенный в конической полости корпуса, которая имеет винтовую нарезку и сужается к выходу (рис.2.26). Материал послойно переходит из межвитковых каналов червяка в каналы корпуса и обратно по сложной траектории, но по интенсивности смешения они уступают ФКМ.Отечественный смеситель РСНД-530/660-1 с червяком диаметром 660мм в загрузочной и 530мм в разгрузочной зоне и шестью зонами регулирования температуры от 20 до 140оС работает совместно со смесителем периодического действия, а смесь из него выходит в виде гранул или листов.

Рис. 2.26 Схема четырехступенчатой машины системы «Трансфермикс»:

1 – загрузочная воронка; 2 – корпус; 3 – червяк.

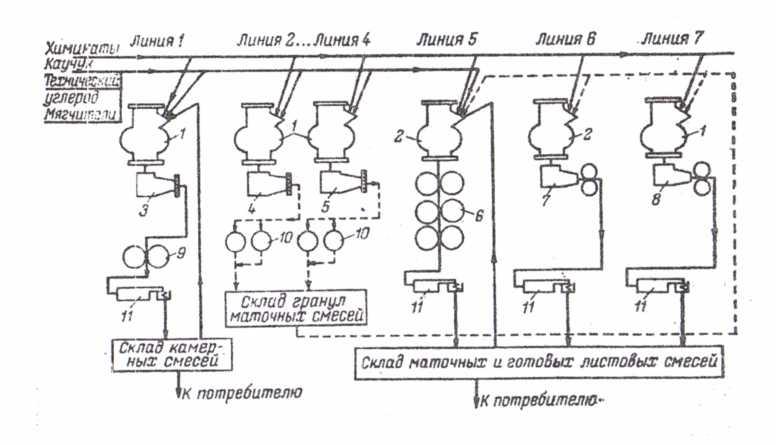

Технологические схемы приготовления резиновых смесей на современных шинных заводах предусматривают одну, две и три стадии на оборудовании большой единичной мощности. Первую стадию изготовления маточных смесей и пластикацию НК осуществляют в резиносмесителях РС-650 с объёмом камеры 0,63м3 и плавным регулированием частоты вращения роторов от 15 до 50об/мин. Дорабатывают смеси в шнековых экструдерах с диаметром шнека 530/660мм, оборудованных гранулирующей или валковой головками. Вторую и третью стадии проводят в таких же смесителях и экструдерах или в смесителях РС-250-30 с подачей на вальцы диаметром 665мм и длиной валков 2100мм, используемые и для одностадийного смешения. Технологическая схема включает ряд поточно-автоматических линий развески ингредиентов и изготовления резиновых смесей, автоматизированные склады из вращающихся барабанов для хранения гранул маточных смесей, высотные склады со штабелерами и системы управления смешением и складскими операциями (рис.2.27). В состав линий входят смесители с объёмом камеры 0,33-0,37м3 и 0,62-0,65м3. Путём регулирования частоты вращения роторов обеспечивают условия для улучшения диспергирования техуглерода и сокращения продолжительности смешения. Линия 1 используется для приготовления маточных и готовых камерных резиновых смесей, в том числе и на основе БК, а линии 2-7 – для маточных и готовых смесей массового ассортимента, из них линия 5 является универсальной для приготовления смесей любой стадии.

Рис.2.27. Технологическая схема приготовления резиновых смесей на оборудовании

большой единичной мощности: 1-смеситель РС-630, 2-смеситель РС-330, 3-экструдер 500/8,

4- экструдер 500/600, 5-смеситель непрерывного действия типа «Трансфермикс», 6-агрегат из трёх вальцев 665×2100, 7-экструдер 450/550 с валковой головкой, 8-экструдер 500×600 с валковой головкой, 9-вальцы 665×2100, 10-установки для изоляции и охлаждения гранул,

11-фестонные установки для изоляции и охлаждения гранул.

Высокопроизводительное смесительное оборудование на отечественных заводах разнообразно (табл.2.14), а в проспектах зарубежных фирм предлагают смесители периодического действия с объёмом камеры 0,33м3, 0,37м3, 0,62м3, 0,63м3, 0,65м3 и 0,87м3. Использование дорогостоящего оборудования большой единичной мощности целесообразно только в условиях крупнотоннажного производства при его непрерывной и стабильной работе без частой смены рецептов. Эффект от его применения достигает 6-7% по сравнению с серийным оборудованием, несмотря на более высокую себестоимость смесей.

Таблица 2.14