- •Ю. Н. Никитин технология пневматических шин

- •Оглавление

- •Глава 1. Краткие сведения о пневматических шинах и требования

- •Глава 2. Изготовление полуфабрикатов для шин 57

- •Глава 3. Технологические процессы производства и восстановления

- •Предисловие

- •Введение

- •Глава 1.Краткие сведения о пневматических шинах и требования к материалам для их производства

- •1.1. Конструкции пневматических шин

- •1.2. Рабочие характеристики шин

- •1.3. Краткое описание шин различного назначения

- •Техническая характеристика кгш и скгш

- •Техническая характеристика новых шин-гигантов

- •1.4. Требования к шинным резинам, типовые рецепты резиновых смесей и методы их испытания

- •Типовые рецепты протекторных резиновых смесей (мас ч)

- •Типовая рецептура обкладочных резиновых смесей (мас ч)

- •Типовая рецептура изоляционных и промазочных резиновых смесей (мас ч)

- •Рецепты камерных резиновых смесей на основе бк зарубежных фирм (мас ч)

- •Рецепты вентильных резиновых смесей (масс ч)

- •1.5. Материалы для изготовления шин

- •Структура и химический состав изопреновых каучуков

- •Свойства печных марок техуглерода для шинных резин

- •Технические характеристики металлокорда перспективных конструкций

- •Техническая характеристика текстильных кордов

- •Контрольные вопросы к главе 1

- •Глава 2.Изготовление полуфабрикатов для шин

- •2.1. Приемка, складирование, хранение и предварительная подготовка материалов

- •Технические характеристики стандартных контейнеров серии 1

- •2.2. Приготовление резиновых смесей

- •Техническая характеристика высокопроизводительного смесительного оборудования

- •Техническая характеристика дорабатывающего оборудования червячного типа

- •2.3. Профилирование протекторных заготовок и других деталей покрышек

- •Технологические параметры профилирования некоторых деталей покрышки на мчх с валковой головкой из высоковязких резиновых смесей

- •Техническая характеристика мчх с валковыми головками для питания каландров

- •2.4. Обработка и раскрой корда

- •Типовой рецепт пропиточного состава

- •Оптимальные параметры процесса термообработки кордов

- •Технические характеристики отечественной линии лимб-300

- •2.5. Изготовление деталей покрышек

- •Техническая характеристика крыльевых станков

- •Контрольные вопросы к главе 2

- •Глава 3.Технологические процессы производства и восстановления шин и утилизации отходов

- •3.1. Сборка покрышек

- •Сравнительная характеристика оборудования для сборки легковых радиальных шин

- •Типы станков для сборки крупногабаритных шин

- •3.2. Формование, вулканизация и контроль качества покрышек

- •Рецепт смазки для окраски внутренней поверхности покрышек

- •Техническая характеристика отечественных многопозиционных вулканизаторов

- •Основные технико-экономические преимущества впм перед форматорами-вулканизаторами

- •Технические характеристики свч-вулканизатора

- •Технические характеристики свч-установки

- •3.3. Технологический процесс производства ездовых камер

- •Технические характеристики стыковочных станков

- •3.4. Технология производства велосипедных шин

- •Физико-химические и оптические свойства белых пигментов

- •Технические характеристики агрегата 621.071

- •Технические характеристики агрегата ит 3370.00.000

- •Технические характеристики машин для изготовления и изоляции бортовых колец

- •Технические характеристики станков для сборки велопокрышек

- •3.5. Технология восстановления шин и использование отходов

- •Контрольные вопросы к главе 3

- •Библиографический список

Свойства печных марок техуглерода для шинных резин

|

Обозначение по классификации |

Уд. поверхность по азоту, 10-5.м3/кг |

Абсорбция ДБФ, 10-5м3/кг, D3493 |

Иодное число, г/кг, D1510 |

Насыпная плотность, кг/м3, D1513 | ||

|

ASTM |

ГОСТ |

общая |

внешняя | |||

|

S212 |

К354 |

120 |

105 |

85 |

- |

450 (330) |

|

N220 |

П234 |

115 |

105 |

114 |

121 |

345 |

|

N234 |

П245 |

120 |

113 |

125 |

120 |

320 |

|

N326 |

П321 |

78 |

78 |

72 |

82 |

465 |

|

N330 |

П324 |

79 |

76 |

102 |

82 |

375 |

|

N339 |

П336 |

92 |

88 |

120 |

90 |

345 |

|

N539 |

П514 |

40 |

39 |

111 |

43 |

385 |

|

N550 |

41 |

39 |

121 |

43 |

360 | |

Усиление техуглеродом реализуется после максимально возможного диспергирования его, при котором сегментальная подвижность значительной части каучука, называемого связанным, уменьшится его поверхностью до состояния, близкого к застеклованному. Подвижность окклюдированного каучука ограничивают межагрегатные пустоты техуглерода путем изоляции от свободного каучука матрицы (среды). При воздействии механических напряжений макромолекулы связанного каучука могут разрываться на свободные радикалы, которые инициируют химические реакции формирования и прививки к углеродной поверхности разветвлённых и сетчатых структур, образующих нерастворимый углеродо-каучуковый гель. С повышением дисперсности и структурности техуглерода существенно увеличивается вязкость резиновых смесей, а с повышением его содержания и структурности – умень-шается усадка смесей при шприцевании. Техуглерод повышает напряжения при заданных удлинениях (модули) всех резин, а прочность при растяжении и сопротивление раздиру - только резин из некристаллизующихся каучуков, мало изменяя их в резинах из кристаллизующихся каучуков (табл.1.10).

Таблица 1.10.

Технические свойства ненаполненных резин (I)

и резин с активным техуглеродом (II) на основе каучуков общего назначения

|

Показатели |

НК |

СКИ-3 |

СКД |

БСК | ||||

|

I |

II |

I |

II |

I |

II |

I |

II | |

|

Напр.при.удл.300%,МПа |

2-3 |

12-14 |

1,5-3,0 |

8-13 |

1,0-1,3 |

7-11 |

0,8-1,3 |

10-11 |

|

Прочн. при раст.,МПа |

25-33 |

25-35 |

23-35 |

23-35 |

2-5 |

16-19 |

2-3 |

19-25 |

|

Относит. удлинение, % |

800-850 |

600-850 |

700-950 |

600-800 |

250-750 |

400-600 |

700-800 |

550-650 |

|

Сопротив. раздиру, кН/м |

50-100 |

130-150 |

30-90 |

110-160 |

5-7 |

35-45 |

7-10 |

70-90 |

|

Твердость по ТМ-2 |

35-40 |

60-75 |

30-40 |

60-70 |

40-52 |

57-68 |

32-43 |

50-60 |

|

Эластичн. по отскоку, % |

68-75 |

40-55 |

65-75 |

37-51 |

65-78 |

45-50 |

50-55 |

35-46 |

|

Истираемость, см3/кВт-ч |

- |

270-330 |

- |

280-340 |

- |

170-190 |

- |

300-340 |

|

Динамич. модуль, МПа |

1.6-1.8 |

5,5-6,0 |

1,6-1,8 |

5,7-6,2 |

1,8-2,0 |

5,5-7,0 |

2,0-2,5 |

5,4-5,8 |

|

Модуль внутреннего трения, МПа |

0,12-0,26 |

1,8-2,2 |

0,13-0,26 |

2,0-2,4 |

0,25-0,50 |

1,6-1,8 |

0,28-0,35 |

2,2-2,6 |

|

Выносливость, тыс.ц. |

- |

170-180 |

- |

130-160 |

- |

100-130 |

- |

60-85 |

Выбор марки и содержания техуглерода определяется особенностями работы шины, технологией и экономичностью её производства, так как он дешевле каучука. Чем выше дисперсность техуглерода, тем больше растут напряжение при удлинениях и твёрдость резин с повышением его содержания и снижаются эластичность и относительное удлинение; износостойкость больше повышается с ростом структурности техуглерода. В протектор вводят высокодисперсный техуглерод повышенной структурности, но из-за большого теплообразования при многократных деформациях он может привести к саморазогреву шины, поэтому в брекере более подходит менее активный техуглерод П514. В протекторе «зеленых» шин применяют коллоидную кремнекислоту, а взаимодействие каучуков с наполнителями улучшают промоторы, что повышает модули, прочность и износостойкость резин. В смеси с техуглеродом вводят нитрозосоединения (нитрозан К, эластопар, нитрол, N-нитрозодифениламин), а с кремнекислотой - органосиланы.

Вулканизующее вещество для шинных смесей - природная молотая сера высшего сорта, являющаяся продуктом дробления комовой серы с последующим отвеиванием. Ускорители вулканизации улучшают физико-механические свойства резин, а активируют их действие активаторы – чаще оксид цинка, особенно в присутствии стеариновой, пальметиновой, олеиновой кислот и их цинковых солей. В зависимости от температуры критического действия и влияния на скорость вулканизации ускорители подразделяют на ультраускорители (дитиокарбаматы, некоторые тиурамсульфиды), средней (сульфенамиды, тиазолы) и низкой (гуанидины) активности, последние применяют в комбинации с более активными ускорителями. В протекторных резинах применяют сульфенамидные ускорители, чаще N-циклогексил-2-бензтиазолилсульфенамид (сульфенамид Ц) с критической температурой действия 120оС, в количествах 0,5-1,5 мас.ч. при содержании 1,5-3 мас.ч. серы на 100 мас.ч. каучуков. В их присутствии кинетика вулканизации характеризуется наибольшим индукционным периодом пребывания смеси в вязкотекучем состоянии, высокой скоростью сшивания в главном периоде и широком плато (отсутствием реверсии) при температурах до 160оС. Ускорители других классов активируют вулканизацию с сульфенамидами, но уменьшают индукционный период. Дисульфидные ускорители вулканизации (тиурам), одновременно являются вулканизующими веществами – донорами серы.

Выбор вулканизующей группы определяется типом каучука, условиями переработки смесей в полуфабрикаты и их вулканизации в покрышке. В смесях из БК для ездовых камер применяют серу с тиурамом, а для диафрагм к форматорам-вулканизаторам – смоляную вулканизующую группу. В смесях из других каучуков серу частично заменяют её донорами, сульфенамид комбинируют с тиазолами и тиурамами, а часто добавляют и замедлители подвулканизации, увеличивающие время их нахождения в вязкотекучем состоянии, что предотвращает преждевременное сшивание при переработке. К замедлителям подвулканизации относятся бензойная кислота и другие органические кислоты, фталевый ангидрид, N-нитрозодифениламин и сантогард PVI (N-циклогексилтиофталимид). Эффективность последнего объясняется взаимодействием с меркаптобензтиазолом с образованием ускорителя с большим индукционным периодом - циклогексилдитиобензотиазола.

Армирующие материалы в конструкции пневматической шины – металлический и текстильный корд, стальная проволока и технические ткани (чефер и бязь). Корд представляет собой полотно из тонких, прочных нитей основы и слабых, редких нитей утка (уточный) или нити без утка (безуточный), собираемые в полотно при обработке на шинных заводах. Он составляет 15-38% массы шины и является основным армирующим материалом, определяющим её технический ресурс, ремонтопригодность и другие показатели качества.

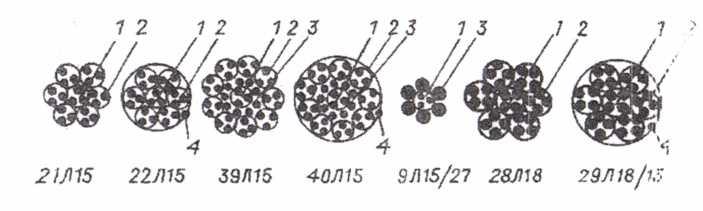

Металлокорд занимает лидирующее положение среди армирующих материалов, оставаясь непревзойдённым для брекера радиальных шин, и представляет собой свитый трос из специальной высококачественной стальной латунированной проволоки диаметром 0,15-0,27мм холодного волочения. Применяют сталь состава: углерод-0,7%; марганец-0,5%; кремний-0,3%; сера не более 0,3% и свинец не более 0,03%, а одним из перспективных путей увеличения выносливости корда является повышение чистоты металла. Маркировка корда: первые три цифры указывают число свитых проволок, последующие – диаметр использованных проволок (в мм×100), а буквы Л – латунированный, А - высшей категории качества. Конструкция корда записывается, начиная с сердечника с указанием числа проволок, а при разной их толщине – и толщину. Например, корд 9Л15/27 структуры 3×15+6×27 означает одну прядь из трёх стренг диаметром 0,15мм и шесть окружающих её – диаметром 0,27мм. Для изготовления металлокорда применяют проволоку диаметром 0,15мм; 0,175 (0,18)мм; 0,265 (0,27)мм и 0,30мм, а конструкции отечественных кордов показаны на рис.1.18.

Рис.1.18. Конструкции основных отечественных типов металлокорда:

1-сердечник, 2-основная прядь, 3-одиночная проволока, 4-оплёточная проволока.

С увеличением толщины металлокорда повышается его прочность и ухудшаются технологические характеристики (становится жёстче) (табл.1.11). На ряде шинных заводов применяют металлокорд 28Л18/15 и 28Л22/15 для грузовых и 4Л25, 4Л27 для легковых шин. Внедрены новые марки с односторонней свивкой в пряди и в нити трёхпрядных конструкций типа 15Л18, с высоким удлинением при разрыве 16Л22НЕ и 21Л22НЕ, высокопрочных конструкций 2Л30НТ и 3Л30РТ, позволяющие уменьшить массу шины и потери на качение автомобиля. а также 28Л30/15 для цельнометаллокордной шины 18.00R25. За рубежом применяют металлокорд разнообразного ассортимента из проволоки диаметром от 0,10 до 0,38мм сложных конструкций, например 7×4×23+1×15×3+15×18+1×15.

Таблица 1.11.