Практические занятия 2009

.pdf

|

|

|

Вспомогательный инструмент |

|

|

|

|

|

|

|

|

|

|

НИ |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

Погружные гидравлические домкраты |

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

В |

практике |

ликвидации |

аварий |

с |

прихваченными |

трубами |

нередки |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Г |

|

|

|

случаи, когда грузоподъемность наземного оборудования не позволяет |

|||||||||||||||||||||||||

|

приложить необходимые растягивающие нагрузки к прихваченной аварийной |

|||||||||||||||||||||||||

|

колонне для ее освобождения. |

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

В таких случаях применяют погружные гидравлические домкраты, |

|||||||||||||||||||||||

|

предназначенные для создания больших растягивающих нагрузок на |

|||||||||||||||||||||||||

|

прихваченные в скважине трубы, пакеры и другое скважинное оборудование |

|||||||||||||||||||||||||

|

без передачи этих условий на колонну бурильных труб. |

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

Усилие, возникающее в погружном забойном домкр те, |

не зависит от |

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

е |

|

|

|

|

|

|

|

веса колонны ловильных труб и кривизны скважины. Оно определяется только |

|||||||||||||||||||||||||

|

величиной допустимого внутреннего давления в ловильных трубах. |

|

|

|

||||||||||||||||||||||

|

|

|

Существуют различные конструкции погружногокагидравлического |

|||||||||||||||||||||||

|

домкрата, |

которые |

|

принципиально |

почти не |

о личаются. |

Институтом |

|||||||||||||||||||

|

«ТатНИПИнефть» разработан погружной гидравлический забойный домкрат, |

|||||||||||||||||||||||||

|

простой по конструкции, и надежный в работе. |

и |

|

т |

|

|

|

спускают |

в |

|||||||||||||||||

|

|

|

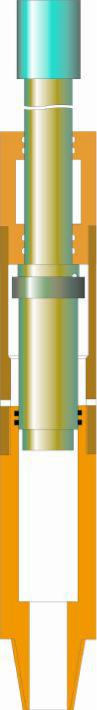

Гидравлический |

|

домкрат |

с |

ловильным |

инструментом |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

л |

|

|

|

и пытаются извлечь его |

||||||

|

скважину, захватываютинструментом ловимый предмето |

|||||||||||||||||||||||||

|

путем расхаживания. Если это не удается, то использут домкрат. |

|

|

|

|

|

||||||||||||||||||||

|

|

|

Принцип |

|

|

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

). |

Домкрат |

с |

||||

|

|

|

действия домкрата гидрав ический (рис. |

|

||||||||||||||||||||||

|

гидравлическим |

якорем |

спускают |

на колонне НКТ или бурильных труб и |

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

соединяют с помощью ловителя с прихваченным объектом. Затем закачкой |

|||||||||||||||||||||||||

|

жидкости в колонну труб приводят в действие якорь и домкрат. В случае, если |

|||||||||||||||||||||||||

|

прихваченный предмет находится не глубоко, можно использовать домкрат без |

|||||||||||||||||||||||||

|

якоря. Забойный домкрат развивает усилие на выходной штанге до 70 т и имеет |

|||||||||||||||||||||||||

|

длину рабочего хода 1м |

|

ая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

Металлошламоуловителиб |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

В процессе бурения или фрезерования на забое скважины скапливаются |

|||||||||||||||||||||||

|

металл, |

шлам |

и |

другие ч стицы, которые |

не |

выносятся |

промывочной |

|||||||||||||||||||

|

жидкостью, мешают |

н |

проходке, провоцируют прихват инструмента. Для |

|||||||||||||||||||||||

|

|

|||||||||||||||||||||||||

|

очистки забоя от тяжелых частиц шлама или металла применяют |

|||||||||||||||||||||||||

|

металлошламоуловители. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

Металлошламоуловитель позволяет лучше очищать забой от металла и |

|||||||||||||||||||||||

|

шлама. |

|

р |

|

нзабоя частицы попадают в кольцевое пространство между |

|||||||||||||||||||||

|

|

|

Поднятые с |

|||||||||||||||||||||||

|

колонной и к жух м, где скорость потока велика (3-5 м/с). В пространстве |

|||||||||||||||||||||||||

|

между ко пусомои колонной, |

где скорость потока значительно ниже, |

частицы |

|||||||||||||||||||||||

|

не увлекаю ся потоком вверх и падают в металлошламоуловитель, который |

|||||||||||||||||||||||||

|

|

|

к |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

очищают от осадка на поверхности при смене инструмента. |

|

|

|

|

|

|

|||||||||||||||||||

|

|

е |

Торцоваят |

печать-ловитель |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

Торцовая печать-ловитель (ТПЛ) представляет собой магнитную печать |

|||||||||||||||||||||||

|

со см нным рабочим органом и используется с целью обследования «головы» |

|||||||||||||||||||||||||

Э |

предмета, |

оставленного |

в |

скважине, |

с |

одновременным |

его |

захватом |

и |

|||||||||||||||||

изв ечением и ствола. Печать-ловитель в то же время можно применять как |

||||||||||||||||||||||||||

|

л |

|

|

|

|

|

|

|

|

|

|

|

|

121 |

|

|

|

|

|

|

|

|

|

|

|

|

PDF created with pdfFactory Pro trial version www.pdffactory.com

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

НИ |

обычный магнитный ловитель. Отличительный особенностью является его |

|||||||||||||||||||||

повышенная мощность за счет фокусировки магнитных потоков. |

|

Г |

|

||||||||||||||||||

|

Механические ударники ум |

|

|

|

|

|

|

|

|

|

|

А |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

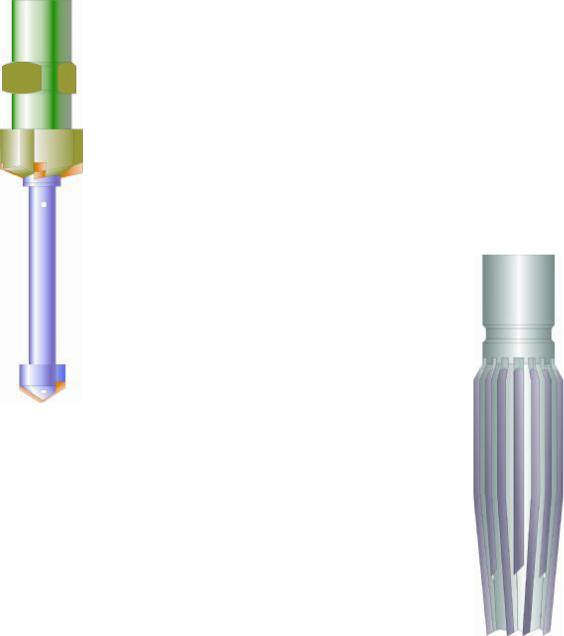

Механический ударник предназначен для создания ударных нагрузок |

|

|||||||||||||||||||

|

|

|

|

(направление ударов возможно как вниз, так и вверх) при |

|

|

|||||||||||||||

|

|

|

|

ликвидации аварий,в скважинах, связанных с прихватом, |

|

|

|||||||||||||||

|

|

|

|

бурильных, обсадных, насосно-компрессорных труб, элементов |

|||||||||||||||||

|

|

|

|

колонн, испытателей пластов, калибраторов, долот, ловильного |

|||||||||||||||||

|

|

|

|

инструмента, фрезеров и т.д. |

|

|

|

|

е |

|

|

|

|

||||||||

|

|

|

|

Механический |

ударник |

состоит |

из |

орпуса, |

штока, |

||||||||||||

|

|

|

|

хвостовика штока и уплотнительных элементов. |

|

|

|

|

|||||||||||||

|

|

|

|

Корпус состоит из трех часткай, соединенных |

|||||||||||||||||

|

|

|

|

специальными резьбами. В верхней час и корпуса выполнена |

|||||||||||||||||

|

|

|

|

муфтовая присоединительная резьба. На вну ренней поверхности |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

т |

|

|

|

|

|

|

|

|

|

нижней |

части корпуса |

|

вып лнены |

шестигранные |

шлицы, |

||||||||||||

|

|

|

|

взаимодействующие с ответными шлицами на штоке и служащие |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

л |

|

|

крутящего момента. |

|

||||

|

|

|

|

для передачи механическим ударникомо |

|

||||||||||||||||

|

|

|

|

|

|

|

Нижняя |

часть |

|

штока |

оканчивается |

ниппельной |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

замковой резьбой, а к верхней с помощью специальной резьбы |

|||||||||||||||||

|

|

|

|

крепится |

|

|

хвостовик |

и |

штока. |

В |

проточках |

на |

наружной |

||||||||

|

|

|

|

поверхности хвостовика для герметизации подвижного |

|||||||||||||||||

|

|

|

|

соединения «шток-корпус» установлены уплотнительные кольца. |

|||||||||||||||||

|

|

|

|

Гидроударн ки мг |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

Гидроударник предназначен для создания ударных |

|||||||||||||||||

|

|

|

|

нагрузок |

при ликвидации аварий в нефтяных, |

газовых и |

|||||||||||||||

|

|

|

|

|

|

ая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

геологоразведочныхб |

скважинах, связанных с прихватом, |

||||||||||||||||

|

|

|

|

вызванным |

|

|

сальникообразованием |

|

или |

заклиниванием |

|||||||||||

|

|

|

|

бурильных, обс дных, насосно-компрессорных труб, элементов |

|||||||||||||||||

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

колонн, испыт телей пластов, калибраторов, долот, ловильного |

|||||||||||||||||

|

|

|

|

инструме |

та, фрезеров и т.д. |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

Гидроударник рис. состоит из корпуса, |

штока, |

||||||||||||||||

|

|

|

|

перевод ика, поршня и набора уплотнительных элементов. |

|

||||||||||||||||

|

|

|

р |

К верхней части штока на резьбе специального профиля, |

|||||||||||||||||

|

|

|

крепитсян |

переводник с присоединительной замковой муфтовой |

|||||||||||||||||

|

|

|

|

резьб й, к нижней – хвостовик штока. Между цилиндрическим |

|||||||||||||||||

|

к |

т |

|

выступомо |

штока и хвостовиком установлен поршень. Корпус |

||||||||||||||||

|

|

состоит из трех частей, соединенных специальными резьбами. На |

|||||||||||||||||||

е |

|

внутренней |

поверхности |

|

верхней |

части корпуса |

выполнены |

||||||||||||||

|

|

|

|||||||||||||||||||

|

|

шлицы, взаимодействующие с ответными шлицами на штоке и |

|||||||||||||||||||

|

|

|

|

служащие для передачи гидроударником крутящего момента. На |

|||||||||||||||||

пов рхности средней части корпуса, контактирующей с поршнем, |

выполнены |

||||||||||||||||||||

Э |

канавки для перетока жидкости. |

|

|

л |

122 |

||

|

PDF created with pdfFactory Pro trial version www.pdffactory.com

PDF created with pdfFactory Pro trial version www.pdffactory.com

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

НИ |

|

|

|

Нижняя часть корпуса оканчивается ниппельной присоединительной |

||||||||||||||||||

|

резьбой. Внутренняя полость гидроударника заполнена специальным маслом. |

||||||||||||||||||||

|

Все |

соединения деталей |

снабжены |

|

уплотнительными |

кольцами. |

Заправка |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Г |

|

|

гидроударника маслом осуществляется через отверстия в корпусе, |

||||||||||||||||||||

|

закрывающиеся специальными резьбовыми пробками. |

|

|

А |

|

|

|||||||||||||||

|

|

|

Усилитель гидроударника уг |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

Усилитель гидроударника предназначен для повышения эффективности |

||||||||||||||||||

|

работы гидроударника при создании ударных нагрузок в процессе ликвидации |

||||||||||||||||||||

|

аварий в нефтяных, газовых и геологоразведочных скв жин х, связанных с |

||||||||||||||||||||

|

прихватом, вызванным сальникообразованием или заклинив нием бурильных, |

||||||||||||||||||||

|

обсадных, насосно-компрессорных |

|

труб, элементов |

|

олонн, |

испытателей |

|||||||||||||||

|

пластов, калибраторов, долот, ловильного инструмента, фрезеров и т.п. |

||||||||||||||||||||

|

Применение усилителя гидроударника позволяет ув личитька |

силу удара |

|||||||||||||||||||

|

гидроударника и снизить воздействие на ловильную колонну, особенно при |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

е |

|

|

|

|

|

работе гидроударника на небольших глубинах или в глубоких искривленных |

||||||||||||||||||||

|

скважин. |

|

|

|

|

|

|

|

|

|

|

|

т |

|

|

|

|

|

|||

|

|

|

Усилитель гидроударника состоит из корпуса, штока, переводника, и |

||||||||||||||||||

|

набора уплотнительных элементов. К верхнейо |

части штока на резьбе |

|||||||||||||||||||

|

специального профиля, крепится переводник с присоединительной замковой |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

муфтовой резьбой, к нижней– хвостовик штока. Между цилиндрическим |

||||||||||||||||||||

|

выступом штока и |

хвостовиком установлен |

набор |

шевронных |

уплотнений. |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

л |

|

|

|

|

|

|

|

|

Корпус состоит из четырех частей, соединенных специальными резьбами. На |

||||||||||||||||||||

|

внутренней |

|

поверхности |

верхней |

|

|

части |

корпуса |

|

выполнены |

шлицы, |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

взаимодействующие с ответными шл цами на штоке и служащие для передачи |

||||||||||||||||||||

|

усилителем гидроударника крутящего момента |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нижняя часть корпуса оканчивается ниппельной присоединительной |

||||||||||||||||||

|

резьбой. Внутренняя полость усилителяб |

гидроударника заполнена специальной |

|||||||||||||||||||

|

жидкостью с высоким показателем сжимаемости. Все соединения деталей |

||||||||||||||||||||

|

снабжены уплотнительными кольцами. Заправка усилителя гидроударника |

||||||||||||||||||||

|

жидкостью осуществляется через отверстия в корпусе, закрывающиеся |

||||||||||||||||||||

|

специальными резьбовыми пробками. |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

ая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Перед извлече ием полетевших в скважину труб, определяют состояние |

||||||||||||||||||

|

их |

|

конечной |

трубы: разрыв, смятие, |

вогнутость |

краев. От этого |

зависит |

||||||||||||||

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

инструмент для исправления нарушения. Если это разрыв или смятие, |

||||||||||||||||||||

|

нарушенный |

к нецн |

исправляют торцевыми фрезерами, трубу захватывают |

||||||||||||||||||

|

ловильным инструментов и при небольшой натяжке отвинчивают ее. После |

||||||||||||||||||||

|

извлечения т убыо |

с нарушенным концом остальные трубы извлекают в |

|||||||||||||||||||

|

обычном порядке. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Если же конец трубы вогнут внутрь, его исправляют конусным райбером. |

||||||||||||||||||

|

|

|

к |

т |

|

7.1.2. Разрушение аварийных объектов в скважине |

|

|

|||||||||||||

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В отечественной и зарубежной практике существуют различные способы |

||||||||||||||||||

|

|

е |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

разрушения металлических объектов в стволе скважин. |

|

|

|

|

|

|||||||||||||||

Э |

л |

|

|

|

|

|

|

|

|

|

123 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

НИ |

|

|

|

В настоящее время известны следующие способы разрушения аварийных |

||||||||||||||||||

|

предметов в скважинах: механический, химический и термический. |

|

|

|

|

||||||||||||||||

|

|

|

К механическому способу относятся фрезерование, |

гидропескоструйное |

|||||||||||||||||

|

разрушение, шарикоимпульсное разрушение, разрушение взрывом и др. |

Г |

|

||||||||||||||||||

|

|

|

|||||||||||||||||||

|

|

|

При |

химическом |

способе разрушение |

происходит |

в |

результате |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

воздействия на аварийный объект высокоактивных химических веществ. |

|

|||||||||||||||||||

|

|

|

При термическом способе применяют плазменное и электронно-лучевое |

||||||||||||||||||

|

разрушения, разрушения с помощью электрической дуги и др. |

|

|

|

|

|

|||||||||||||||

|

|

|

Значительный объем работ при ликвидации аварий в эксплуатационных |

||||||||||||||||||

|

скважинах занимает фрезерование аварийных металлических предметов и |

||||||||||||||||||||

|

разбуривание цемента. |

|

|

|

|

|

|

|

е |

|

|

|

|

|

|

|

|||||

|

|

|

Фрезерование – наиболее распространенный способ разрушения металла |

||||||||||||||||||

|

в стволе скважины |

для ее восстановления. Однако из-за недостаточной |

|||||||||||||||||||

|

производительности |

этого |

способа |

восстановл ние |

|

аварийныхка |

|

скважин |

|||||||||||||

|

обходится дорого. В ряде случаев в глубоких скважинах, а также в скважинах с |

||||||||||||||||||||

|

большой длиной прихваченных аварийных объек ов фрезерование становится |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

экономически нецелесообразными при отсутствиит |

возможности зарезки |

|||||||||||||||||||

|

второго ствола, многие скважины ликвидируются. |

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

л |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Поэтому большое значение имеет повышеное эффективности работ по |

||||||||||||||||||

|

фрезерованию аварийных объектов при минима ьных затратах на ремонт. |

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Комплекс забойных истирающе-режущих фрезеров |

|

|

|

|

|

|||||||||||||

|

|

|

Анализ |

способов |

разрушения |

аварийных |

предметов |

в |

скважинах |

||||||||||||

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

показывает, что на данном этапе развития техники ремонта скважин по |

||||||||||||||||||||

|

технико-экономическим |

показателям |

|

простоте применяемости |

|

наиболее |

|||||||||||||||

|

целесообразным является способ фрезерования. |

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

Фрезерование – наиболее распространенный и повсеместно применяемый |

||||||||||||||||||

|

в практике восстановления аварийных скважин способ, основанный на резании |

||||||||||||||||||||

|

|

|

|

|

|

|

ая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

металлов с помощью различных режущихб |

устройств. |

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

Для развития этого способа за последние годы созданы и внедрены |

||||||||||||||||||

|

различные режущие инструменты, с помощью которых проводят фрезерные |

||||||||||||||||||||

|

работы по |

|

|

н |

в рий в скважинах. Для работы в |

сверхглубоких |

|||||||||||||||

|

ликвидации |

||||||||||||||||||||

|

скважинах |

с |

ебольшими |

диаметрами, |

|

а |

также |

|

для |

фрезерования |

|||||||||||

|

высокопрочных насос о-компрессорных и бурильных труб, пакеров различных |

||||||||||||||||||||

|

конструкций, овых видов подземного оборудования создан комплекс режущих |

||||||||||||||||||||

|

инструмента |

и устройств |

с повышенными |

показателями |

надежности и |

||||||||||||||||

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

проходки по металлун . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

Фрезеры заб йные ФЗ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

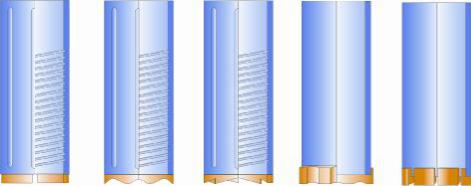

Эти ф езеоы предназначены для фрезерования металлических предметов |

||||||||||||||||||

|

и цемен а в обсаженных и стволах эксплуатационных скважин. |

|

|

|

|

|

|||||||||||||||

|

|

|

к |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

е |

Фрезеры ФЗ отличаются высокими показателями проходки по металлу |

||||||||||||||||||

|

(до 20 м)ти выполнены в термоизносостойком исполнении. Высота армировки |

||||||||||||||||||||

|

р жущ й части до 25-30 мм. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

Фрезер ФЗ-118 – базовый типоразмер всех фрезеров ФЗ – состоит из |

||||||||||||||||||

Э |

ци индрического корпуса, нижний конец которого армирован композиционным |

||||||||||||||||||||

материалом, а верхний снабжен замковой резьбой для свинчивания с колонной |

|||||||||||||||||||||

|

л |

|

|

|

|

|

|

124 |

|

|

|

|

|

|

|

|

|

|

|

|

|

PDF created with pdfFactory Pro trial version www.pdffactory.com

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

НИ |

|

|

бурильных труб. В отличии от серийных фрезеров типа ФЗ в армированном |

|||||||||||||||||||||||||

|

слое предусмотрены дополнительные промывочные каналы, по которым |

|||||||||||||||||||||||||

|

промывочная жидкость поступает непосредственно в зону резания. |

|

|

|

|

|||||||||||||||||||||

|

|

|

Исходя из результатов обобщения промысловых данных, определены |

|||||||||||||||||||||||

|

режимы работ, рекомендуемые для |

|

фрезеров ФЗ-1 |

в |

зависимости от |

их |

||||||||||||||||||||

|

диаметров, а также диаметров фрезеруемых труб. |

|

|

|

|

|

|

|

А |

Г |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

Для фрезеров диаметрами от 90-150 мм: |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

осевая нагрузка, кН………………………………….50-60 |

|

|

|

ка |

|

|

|

||||||||||||||||

|

|

|

частота вращения, об/мин…………………………...100-140 |

|

|

|

|

|

|

|||||||||||||||||

|

|

|

При фрезеровании в скважине высокопрочных сталей (с пределом |

|||||||||||||||||||||||

|

текучести от 700 до 1000 Н/мм2) рекомендуемый режим: |

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

Для фрезеров диаметрами от 90-150 мм: |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

осевая нагрузка, кН………………………………….60-70 |

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

частота вращения, об/мин…………………………...140-180 |

т |

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

Для поддержания нормальной температуры фрез рования охлаждающая |

|||||||||||||||||||||||

|

жидкость должна быть распределена в зоне резания равном рно. |

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

Комплекс фрезеров истирающе-режущих кольцевыхе |

ФК. |

|

|

|

|

||||||||||||||||||

|

|

|

Фрезеры |

истирающе-режущие |

|

кольцевые |

|

ФК |

предназначены для |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

труб |

в |

|

|

фрезерования прихваченных бурильных и нас сно-компрессорных |

|||||||||||||||||||||||||

|

обсаженных скважинах. |

|

|

|

|

|

|

л |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

и |

б |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

ая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

Фрезер |

состоит |

|

|

|

резьбовой |

|

головки, режущей |

кромки |

|||||||||||||||

|

|

|

из |

корпуса |

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Основные размеры приведены |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

Режущая кромка армирована композиционным материалом, |

состоящим |

||||||||||||||||||||||

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

из дробленого твердого карбидо-вольфрамового сплава и материала связки. |

|

|

|||||||||||||||||||||||

|

|

|

В отличие от других конструкций на внутренней поверхности корпуса |

|||||||||||||||||||||||

|

этих фрезеров |

ареза ы винтовые пазы, пересекающие вертикальные каналы, |

||||||||||||||||||||||||

|

расположенные в теле. Направление пазов противоположо вращению фрезера. |

|||||||||||||||||||||||||

|

|

|

|

|

р |

ФК выпускаются 13 типоразмеров |

и |

могут |

работать |

в |

||||||||||||||||

|

|

|

Фрезеры |

|||||||||||||||||||||||

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

обсаженных колоннахо |

диаметром от 114 до 273 мм. Наружные диаметры |

||||||||||||||||||||||||

|

фрезеруемых насосно-компрессорных труб от 48 до 114 мм, бурильных труб от |

|||||||||||||||||||||||||

|

|

|

к |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

47 до 168 мм. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

е |

К ольцевым фрезерам предъявляются повышенные требования. Работа |

|||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||

|

этих фрезеров зачастую осложняется тем что фрезеруемые трубы прихвачены |

|||||||||||||||||||||||||

|

м таллическими предметами, цементом и т. д., прихваченные трубы |

|||||||||||||||||||||||||

Э |

расположены |

несоосно |

со |

|

стволом |

|

скважины. |

|

Особенно |

сложен |

процесс |

|||||||||||||||

обработки конца аварийной трубы под ловильный инструмент. |

|

|

|

|

||||||||||||||||||||||

|

л |

|

|

|

|

|

|

|

|

|

|

125 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

PDF created with pdfFactory Pro trial version www.pdffactory.com

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

НИ |

|

|

|

При необходимости фрезерования прихваченных труб от муфты к |

|||||||||||||||||||

|

инструменту присоединяют приемную трубу. |

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

Опыт эксплуатации кольцевых фрезеров ФК в промысловых условиях |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Г |

|

|

|

показывает, что благодаря высоким показателям проходки и износостойкости |

||||||||||||||||||||

|

одним фрезером удается за один |

спуск |

завершить |

обработку |

и |

подготовку |

|||||||||||||||

|

конца аварийных труб для захвата их ловильным инструментом. |

|

А |

|

|

|

|||||||||||||||

|

|

|

|

|

|

||||||||||||||||

|

|

Фрезер забойный комбинированный ФЗК. |

|

|

|

|

|

|

|

|

|

||||||||||

|

|

Фрезеры комбинированные предназначены для кольцевого фрезерования |

|||||||||||||||||||

|

по наружному диаметру и последующего фрезерования по всему сечению |

||||||||||||||||||||

|

незакрепленных металлических предметов в обсаженной скв жине. |

|

|

|

|

||||||||||||||||

|

|

Фрезер |

состоит |

из переводника, |

торцевого |

и кольцевого |

фрезеров. |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

е |

|

|

|

|

|

|

|

Торцовый фрезер имеет промывочные каналы, режущую армировку и |

||||||||||||||||||||

|

присоединительную резьбу для хвостовика. |

|

|

фр з ракавыполнен ряд |

|||||||||||||||||

|

|

На |

внутренней |

поверхности |

|

кольцевого |

|||||||||||||||

|

чередующихся пазов, направленных по винтовой линии и пересекающих |

||||||||||||||||||||

|

вертикальные промывочные каналы. |

Режущие кромки фрезеров армированы |

|||||||||||||||||||

|

композиционным материалом. |

|

|

|

|

|

и |

|

т |

|

|

|

|

|

|

|

|||||

|

|

Применение комбинированных |

|

фрезеров |

позволяет в |

ряде случаев |

|||||||||||||||

|

совмещать |

фрезерные |

работы, |

|

|

|

л |

|

о |

звестными |

забойными |

и |

|||||||||

|

выполняемые |

||||||||||||||||||||

|

кольцевыми |

фрезерами |

в отдельности, |

и |

тем |

самым |

сократить |

спуско |

- |

||||||||||||

|

подъемные операции, и время ремонта. |

б |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

Условия изготовления фрезера ком инированного такие же, как и |

|||||||||||||||||||

|

фрезеров ФЭ ФК. |

Техническая характеристика |

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр наружный, мм……………………………………………..118 |

|

|

|

|

|

||||||||||||||

|

|

Длина, мм…………………………………………………………….. 625 |

|

|

|

|

|

||||||||||||||

|

|

Высота режущих частей, мм………………………………………..и |

20 |

|

|

|

|

|

|||||||||||||

|

|

Максимальная осевая нагрузка, кН………………………………… 40 |

|

|

|

|

|

||||||||||||||

|

|

|

|

|

ая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Число оборотов инструмента, об/мин…………………………...80-100 |

|

|

|

|

|

||||||||||||||

|

|

Подача промывочного насоса……………………………………..10-12 |

|

|

|

|

|

||||||||||||||

|

|

Масса, кг……………………………………………………………… 35 |

|

|

|

|

|

||||||||||||||

|

|

|

|

|

Фрезеры пилотные 20Ф и 23Ф |

|

|

|

|

|

|||||||||||

|

|

Фрезеры пилотные предназначены для фрезерования элементов трубных |

|||||||||||||||||||

|

колонн (НКТ, буриль ых труб, замков, хвостовиков, пакеров и др.) при |

||||||||||||||||||||

|

проведении |

ремо т о-восстановительных |

работ |

в |

|

нефтяных, |

газовых |

и |

|||||||||||||

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

геологоразведоч ых скважинахн |

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Фрезер пилотный состоит из корпуса, изготовленного из высокопрочной |

|||||||||||||||||||

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

легированн й сталин. В центральной части нижнего торца корпуса закреплен |

||||||||||||||||||||

|

направляющий шток (пилот). В верхней части корпуса выполнена |

||||||||||||||||||||

|

присоединительная резьба, в нижних торцах и боковых поверхностях корпуса и |

||||||||||||||||||||

|

|

к |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

штока- о верстия и соответствующие каналы для обеспечения эффективного |

||||||||||||||||||||

|

охлаждения и интенсивной промывки и выноса стружки, нижние торцевые |

||||||||||||||||||||

|

|

е |

|

корпуса фрезера и штока оснащены режущими элементами. |

|

|

|||||||||||||||

Э |

поверхностит |

|

|

||||||||||||||||||

л |

|

|

|

|

|

126 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

PDF created with pdfFactory Pro trial version www.pdffactory.com

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

НИ |

|

|

|

|

|

|

|

Фрезеры пилотные типа 20Ф, предназначенные |

||||||||||||||||||

|

|

|

|

|

преимущественно для разбуривания взрывных алюминиевых |

||||||||||||||||||||

|

|

|

|

|

пакеров типа ВП и др.в эксплуатационных колоннах, оснащены |

||||||||||||||||||||

|

|

|

|

|

режущими вставками из быстрорежущей стали типа Р18. |

Г |

|

||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

Фрезеры |

пилотные |

типа |

23Ф, |

предназначенные |

для |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

разрушения металлических предметов, цементного камня и |

||||||||||||||||||||

|

|

|

|

|

зацементированных металлических предметов как в обсадных |

||||||||||||||||||||

|

|

|

|

|

колоннах так и в открытом стволе, в качестве режущих элементов |

||||||||||||||||||||

|

|

|

|

|

имеют режуще-истирающие напайки, состоящие из частиц |

||||||||||||||||||||

|

|

|

|

|

дробленого карбида вольфрама, внедренных в матрицу из |

||||||||||||||||||||

|

|

|

|

|

никельсодержащей |

латуни. |

Напайка |

может быть выполнена |

|||||||||||||||||

|

|

|

|

|

гладкой или зубчатой формы. |

|

|

|

е |

дляка |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

Фрезеры колонные конусные ФКК. |

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

Фрезеры |

ФКК |

|

|

|

предназнач ны |

|

|

|

|

|||||||||

|

|

|

|

|

фрезерования |

поврежденных |

мест |

(смя ий, |

|

|

|

||||||||||||||

|

|

|

|

|

сломов) эксплуатационных и обсадных колонн |

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

скважин под шаблон соответствующегот |

|

|

|

|||||||||||||||||

|

|

|

|

|

размера. |

|

Применяются |

|

при |

калибровке |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

л |

|

|

|

|

его |

|

|

|

|

|

|

|

|

обсаженного ствола скважины для очисткио |

|

|

|

|||||||||||||||||

|

внутренней поверхности от цементной корки. |

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Цилиндрическая, коническая и нижняя торцовые |

|

|

|

|||||||||||||||||

|

части |

|

|

фрезера |

|

|

оснащены |

|

|

режущими |

|

зубьями, |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

представляющими собой пазы с установленными в них |

|

|

|

|||||||||||||||||||||

|

твердосплавными пластинами. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

В верхней части корпуса выполнена замковая |

|

|

|

|||||||||||||||||

|

резьба для присоединения к колонне |

|

урильных труб. Фрезер |

|

|

|

|||||||||||||||||||

|

имеет боковые промывочные отверстия, расположенные под |

|

|

|

|||||||||||||||||||||

|

углом к оси инструмента. |

ая |

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

Фрезеры ФКК изготовляют в двух исполнениях: с |

|

|

|

|||||||||||||||||

|

боковыми промывочными отверстиями, |

с |

центральными и |

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

боковыми промывочными отверстиями. |

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тема 8. Восстановление скважин бездействующего фонда |

|

|||||||||||||||||||

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Практическое за ятие №6 (2ч) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8.1. К итерии выбора фонда скважин для бурения боковых стволов |

|||||||||||||||||||||

|

|

|

к |

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

связи |

с |

вступлением |

основных |

нефтяных |

месторождений |

ОАО |

||||||||||||||||

|

|

е |

В |

||||||||||||||||||||||

|

«Татнефть» в позднюю стадию разработки и естественным ограничением |

||||||||||||||||||||||||

|

возможностей |

вторичных |

методов |

|

|

разработки |

ежегодно увеличивается |

||||||||||||||||||

|

колич ство нерентабельных скважин. В то же время в продуктивных пластах |

||||||||||||||||||||||||

Э |

остается еще значительное количество невыработанных запасов углеводородов |

||||||||||||||||||||||||

в застойных зонах и в «линзах». |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

л |

|

|

|

|

|

|

|

|

|

|

|

|

127 |

|

|

|

|

|

|

|

|

|

||

PDF created with pdfFactory Pro trial version www.pdffactory.com

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

НИ |

|

|

|

|

Решением проблемы извлечения таких запасов и реанимации |

||||||||||||||||||||||

|

бездействующих скважин является восстановление этих скважин |

||||||||||||||||||||||||

|

строительством боковых стволов. Объем бездействующих и нерентабельных |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Г |

|

|

|

|

скважин в ОАО «Татнефть» составляет более 14,0 % от фонда добывающих |

||||||||||||||||||||||||

|

скважин и |

потенциальная |

добыча |

нефти |

по ним может |

составлять |

|

более |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

миллиона тонн в год. Восстановление бездействующего фонда скважин |

||||||||||||||||||||||||

|

бурением бокового ствола обходится дешевле в среднем на 40%, чем бурение |

||||||||||||||||||||||||

|

новых скважин. В условиях острого дефицита инвестиций строительство |

||||||||||||||||||||||||

|

боковых стволов является эффективным средством интенсификации добычи |

||||||||||||||||||||||||

|

нефти и повышения нефтеотдачи пластов. |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

Строительство боковых стволов позволяет: |

|

е |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

- |

восстановить фонд эксплуатационных скважин; |

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

- увеличить продуктивность или приемистость ранее пробуренных |

||||||||||||||||||||||

|

скважин; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ка |

|

|

|

|

|

||||

|

|

|

- сократить затраты времени и средств на проведение работ по |

||||||||||||||||||||||

|

обустройству и подключению скважин к системе сбора и закачки; |

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

тставшихся |

|

|

|

|

|

|||

|

|

|

- |

вскрыть |

и |

подключить |

к |

разраб тке |

целиков |

и |

|||||||||||||||

|

пропущенных нефтяных пластов |

|

|

л |

|

|

|

боковыми стволами, |

|||||||||||||||||

|

|

|

При выборе скважин, подлежащих восстановлениюо |

||||||||||||||||||||||

|

должна быть произведена геологическая, экономическая и техническая оценка |

||||||||||||||||||||||||

|

этих работ, с учетом: |

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

- |

потенциальной |

величины |

извлекаемого |

запаса |

(запасы нефти |

на |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

скважину должны быть рентабельны) и минимального начального дебита |

||||||||||||||||||||||||

|

бокового ствола; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

- |

технического |

состояния скваж ны |

|

и затрат на |

ее восстановление, |

|||||||||||||||||

|

(текущей характеристики скважин, технического состояния эксплуатационной |

||||||||||||||||||||||||

|

колонны, качества ее крепления); |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

ая |

строительстваб |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

- |

целесообразности |

|

|

бокового ствола исходя из |

||||||||||||||||||

|

фактического пространственного положения ствола скважины. |

|

|

|

|

|

|||||||||||||||||||

|

|

|

При |

этом |

|

следует |

|

руководствоваться |

следующими |

основными |

|||||||||||||||

|

требованиями: |

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

- |

профиль проект |

ого бокового ствола должен минимизировать затраты |

||||||||||||||||||||

|

на его проводку с учетом требований его дальнейшей эксплуатации и |

||||||||||||||||||||||||

|

технической возмож ости ее реализации имеющимися техническими |

||||||||||||||||||||||||

|

средствами. |

Величи |

а |

отхода |

от |

|

точки |

забуривания |

до |

|

начала |

||||||||||||||

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

эксплуатаци нн гон |

забоя |

ограничивается |

|

техническими |

характеристиками |

|||||||||||||||||||

|

буровой устан вки, инструмента и глубиной забуривания; |

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

- т аектооия бокового ствола должна исключать вероятность пересечения |

||||||||||||||||||||||

|

с сущес вующими и проектными стволами соседних скважин; |

|

|

|

|

|

|||||||||||||||||||

|

|

|

к |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

бездействующих |

|||||

|

|

е |

- поиск вариантов использования нерентабельных |

||||||||||||||||||||||

|

с важинтдля бурения |

боковых |

стволов, необходимо осуществлять с |

||||||||||||||||||||||

|

использованием автоматизированных программ. |

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

Выбор и обоснование строительства боковых горизонтальных стволов |

||||||||||||||||||||||

Э |

(БГС) производится согласно методическому руководству РД 39-0147585-214- |

||||||||||||||||||||||||

л |

|

|

|

|

|

|

|

|

|

|

128 |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

PDF created with pdfFactory Pro trial version www.pdffactory.com

|

|

|

НИ |

00. Подход к заложению каждой БГС должен быть индивидуальным, в том |

|||

числе и с геологической точки зрения. |

|

|

|

При вскрытии проектных объектов необходимо стремиться к тому, чтобы |

|||

|

|

Г |

|

боковой ствол скважины (БС) проходил на участках пласта с максимальной |

|||

нефтенасыщенностью. При бурении бокового горизонтального ствола (Б С), |

|||

|

А |

|

|

толщина продуктивного пласта по вертикали должна быть не менее 3 м в связи |

|||

с тем, что башмак обсадной колонны устанавливается в кровле продуктивного |

|||

пласта. |

|

|

|

При проводке условно-горизонтального участка (нисходящий, |

|||

восходящий, горизонтальный и синусоидальный), в зависимости от его длины, |

|||

толщина пласта по вертикали по проектной траектории должна быть не менее: |

|||

е |

|

|

|

- до 100 м ……………………………………………………….. 3м; |

|

|

|

- до 200 м ………………………………………………………. 4м; |

|

|

|

- до 300 м .………………………………………………………ка |

5м. |

|

|

|

|

|

Критерий допуска по вертикали связан с ехнической характеристикой |

|||||||||||||||

|

применяемых инклинометров (система МWD, АМК «Горизонт», ИМММ и др.), |

|||||||||||||||||

|

имеющих погрешность ± 0,50. |

|

|

|

|

и |

т |

|

|

|||||||||

|

|

|

Н верт. = Соs 890 х 100 = 0,01745 х 100 = 1,745 м, |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

л |

|

|

|

|

|

|

|

Н верт. = Соs 890 х 200 = 0,01745 х 200 = 3,39 мо, |

|

|

|

||||||||||||

|

|

|

Н верт. = Соs 890 х 300 = 0,01745 х 300 = 5,235 м. |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

Минимальное расстояние между горизонтальным участком ствола |

|||||||||||||||

|

скважины и водонефтяным контактом (ВНК) должно быть: в бобриковском и |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

тульском горизонтах - не менее 3 м; в турнейском ярусе и башкирско- |

|||||||||||||||||

|

серпуховском горизонтах - не менее 10 м (если имеется зона полного |

|||||||||||||||||

|

поглощения промывочной жидкости |

|

ли высокопроницаемый коллектор – не |

|||||||||||||||

|

менее 15 м). |

|

8.2. Технологиябстроительства боковых стволов |

|

||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

Скважины, |

|

подлеж щие |

восстановлению |

боковыми |

стволами, |

в |

|||||||||

|

зависимости от технологии строительства можно в основном разделить на три |

|||||||||||||||||

|

категории: |

|

|

н |

|

ая |

|

|

производится |

после извлечения части |

||||||||

|

|

|

- скважины, |

|

буре ие которых |

|

||||||||||||

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

эксплуатацио |

ой колон |

ны; |

|

|

|

|

|

|

|

|

|||||||

|

|

|

- скважины, бурение которых производится после вырезания «окна» или |

|||||||||||||||

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

удаления части эксплуатационной колонны в интервале зарезания; |

|

||||||||||||||||

|

|

|

- скважины, в которых производится углубление забоя из-под башмака |

|||||||||||||||

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

существующей эксплуатационной колонны. |

|

|

|

|

|

||||||||||||

|

|

|

к |

|

|

ехнологии бурения |

бокового ствола |

необходимо |

проводить |

с |

||||||||

|

|

|

Выбор |

|||||||||||||||

|

учетом минимизации затрат. В настоящее время наиболее широкое применение |

|||||||||||||||||

|

|

е |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в ОАО «Татнефть» нашли следующие технологии: |

|

|

|

||||||||||||||

|

|

|

- вырезание «окна» с помощью райбера и фрезов по ориентированному |

|||||||||||||||

Э |

клин - отклонителю; |

|

|

|

|

|

|

|

|

|

||||||||

л |

|

|

|

|

|

|

|

|

|

|

129 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

PDF created with pdfFactory Pro trial version www.pdffactory.com

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

НИ |

|

|

- удаление участка эксплуатационной колонны и забуривание бокового |

|||||||||||||||||

|

ствола с цементного моста. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

Из опыта бурения боковых стволов первый способ имеет преимущества |

|||||||||||||||||

|

применения при зенитных углах основного ствола более 200 |

|

|

Г |

|

||||||||||||||

|

, так как в этих |

||||||||||||||||||

|

условиях не требуется жесткой центровки режущего элемента и для ориентации |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

возможно применение серийно выпускаемых приборов. Возможны два |

||||||||||||||||||

|

варианта установки клин - отклонителя в интервале вырезания «окна»: |

|

|

||||||||||||||||

|

|

- с упором на забой (цементный мост); |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

- с установкой якоря с зацеплением за стенки или стык муфтового |

|||||||||||||||||

|

соединения эксплуатационной колонны (плашки, профильн я труба и др.). |

|

|||||||||||||||||

|

|

Порядок проектирования профиля включает: |

|

е |

|

|

|

|

|

||||||||||

|

|

- формирование регламентирующих параметров; |

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

- выбор типа профиля; |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

- определение исходных параметров, необходимых длякарасчета |

|

|

|||||||||||||||

|

проектного профиля; |

|

|

|

|

|

|

|

т |

|

|

|

|

|

|

|

|||

|

|

- расчет элементов оптимального профиля; |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

Для расчета проектного профиля необходимо: |

|

|

|

|

положения |

||||||||||||

|

|

- |

уточнить |

|

достоверность |

|

пространственного |

||||||||||||

|

|

|

|

|

|

|

|

|

л |

|

|

|

|

инклинометра; |

|

||||

|

эксплуатационной колонны по данным гироскопическогоо |

|

|||||||||||||||||

|

|

- достоверность положения эксплуатационного объекта - местоположение |

|||||||||||||||||

|

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

кровли, подошвы и направление бокового ство а должны определяться путём |

||||||||||||||||||

|

анализа материалов ранее пробуренных скважин. |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

Профили проектируются плоскостные и пространственные. |

|

|

|

||||||||||||||

|

|

Элементы направляющей (до точки входа в продуктивный пласт) части |

|||||||||||||||||

|

БС плоскостного профиля находятся |

з решения системы уравнений: |

|

|

|||||||||||||||

|

|

|

|

|

|

∑ hi = Н |

и |

|

|

|

|

|

|

|

|

(8.2.1.) |

|

|

|

|

|

|

|

|

|

∑ а i = А |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где hi, а i – соответственно, бвертикальная и горизонтальная проекции i-го |

|||||||||||||||||

|

участка, рассчитываются по известным методикам расчета профиля наклонно- |

||||||||||||||||||

|

направленной скважины; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|