- •Практическое занятие №1.

- •1.1. Выбор параметров устройств для приготовления бурового раствора

- •1.2. Выбор параметров и средств очистки буровых растворов

- •2.2. Устройство и принцип работы

- •2.3. Обработка результатов измерения

- •2.4. Расчет реологических характеристик

- •Практическое занятие №3 Гидравлическая программа бурения скважин

- •3.1. Выбор параметров промывочной жидкости

- •3.1.1. Реологические модели жидкостей, применяемых в бурении

- •3.1.2. Тиксотропия

- •3.1.3.Выбор реологических параметров

- •3.2. Выбор расхода промывочной жидкости

- •3.3.Расчет потерь давления в элементах циркуляционной системы буровой

- •3.3.1. Расчет потерь давления при течении буровых растворов в трубах и кольцевом пространстве

- •3.3.2. Расчет местных сопротивлений циркуляционной системы

- •3.3.3. Расчет потерь давления при электробурении

- •3.4. Выбор насоса и режима его работы

- •Практическое занятие №4 Расчеты при изменении плотности бурового раствора.

- •4.1. Материалы для повышения плотности

- •4.2. Расчеты увеличения плотности бурового раствора

- •Расчет увеличения объема бурового раствора в отстойнике в результате добавления барита

- •Расчет снижения плотности бурового раствора

- •Задание

- •Практическое занятие №5 Проектирование профилей наклонно направленных, пологих и горизонтальных скважин

- •5.1. Основные термины и определения

- •5.2. Общие положения и рекомендации

- •5.3. Выбор профиля скважины

- •К обоснованию длины верхнего вертикального участка профиля

- •Практическое занятие №6

- •6.1. Классификация буровых установок.

- •Буровой установки глубокого бурения

- •Технические характеристики буровых установок Уралмашзавода

- •Комплектность буровых установок и наборов бурового оборудования

- •6.2. Выбор параметров буровых вышек

- •Практическое занятие №7 Выбор буровой установки

- •Тип системы управления ц – цифровая

- •Монтажеспособность: бм – блочно-модульная;

- •Задание Для аппроксимации экспериментальных данных аналитической зависимостью .

- •Варианты заданий для выполнения контрольных работ

- •Варианты заданий для выполнения контрольных работ

- •Литература для срс

- •Литература

- •Содержание

- •Бурение нефтяных и газовых скважин

Министерство образования и науки Республики Татарстан

Альметьевский государственный нефтяной институт

Н.Р. Уразбахтин, Л.Б. Хузина,

С.И. Голубь, Л.Р. Кужбаева

Бурение нефтяных

и газовых скважин

Учебно-методическое пособие

по выполнению практических занятий, контрольных работ и СРС

по дисциплине «Бурение нефтяных и газовых скважин»

для студентов вечерней и заочной форм обучения и студентов АЗЦМРЦПК

специальности 130503.65 «Разработка и эксплуатация нефтяных и газовых месторождений»

Альметьевск 2009

УДК 622.244

Уразбахтин Н.Р., Хузина Л.Б., Голубь С.И., Кужбаева Л.Р.

Бурение нефтяных и газовых скважин: Учебно-методическое пособие по выполнению практических занятий, контрольных работ и СРС по дисциплине «Бурение нефтяных и газовых скважин» для студентов вечерней и заочной форм обучения и студентов АЗЦМРЦПК специальности 130503.65 «Разработка и эксплуатация нефтяных и газовых месторождений». - Альметьевск: Альметьевский государственный нефтяной институт, 2009. – 97с.

Учебно-методическое пособие по выполнению практических занятий и контрольных работ по дисциплине «Бурение нефтяных и газовых скважин» для студентов всех форм обучения и слушателей АЗЦ МРЦПК РТ специальности 130503.65 «Разработка и эксплуатация нефтяных и газовых месторождений»

Печатается по решению учебно-методического совета АГНИ.

Рецензенты:

-

Вакула Я.В - зам. зав. кафедрой «Разработка и эксплуатация нефтяных и газовых месторождений».

-

Усманов Р.А. - инженер технолог по буровым растворам MISWACO, к.т.н., доцент.

©Альметьевский государственный

нефтяной

институт, 2009

нефтяной

институт, 2009

Практическое занятие №1.

1.1. Выбор параметров устройств для приготовления бурового раствора

Производительность установок для приготовления бурового раствора определяется из условий, обеспечивающих своевременное пополнение запасов бурового раствора. Она может быть рассчитана по формуле:

Q=Qш+Qп (1.1)

где Q - производительность установок для приготовления бурового раствора, м3/ч;

Qш - приращение объема выбуренной породы (шлама). м3/ч;

Qп, - расход бурового раствора в результате поглощений в скважине и утечек при очистке бурового раствора от выбуренной породы, м3/ч.

Qш=Fзаб*м (1.2)

где Fзаб - площадь забоя м2;

м - механическая скорость бурения, м/ч.

Примерный объем V„ бурового раствора. необходимый для проводки скважины без учета поглощений и потерь за счет фильтрации:

Vбр=Vскв+Vn (1.3)

где Vскв - наибольший объем скважины, м3;

Vn - потери бурового раствора при проводке скважины. м3.

Потери V„ возрастают с увеличением объема скважины и утечек бурового раствора при его очистке.

Суммарный рабочий объем емкостей для хранения бурового раствора V, находится из соотношения: Vn > 3Vбр.

1.2. Выбор параметров и средств очистки буровых растворов

Очистки буровых растворов осуществляется путем последовательного удаления крупных и мелких частиц выбуренной породы и других примесей, содержащихся в поступающем из скважины буровом растворе. Для полной очистки буровых растворов циркуляционные системы оборудуются комплексом очистных устройств. Первичная очистка проводится вибрационными ситами, посредством которых удаляются крупные частицы. Мелкие частицы шлама удаляются посредством гидроциклонных сепараторов (пескоотделителя, илоотделителя и центрифуги), используемых на последующих ступенях очистки. Каждое из перечисленных устройств предназначено для удаления из бурового раствора частиц определенного размера. В частности, вибросита позволяют удалять частицы размером более 160 мкм, пескоотделители – 70 мкм, илоотделители – 50 мкм. Размер удаляемых частиц характеризует тонкость очистки раствора в данном устройстве.

В виброситах применяются сетки, у которых размеры ячеек в свету составляют: 0,16х0,16; 0,2х0,2; 0,25х0,25; 0,4х0,4; 0,9х0,9 мм. В ряде стран сортамент сеток устанавливается по числу отверстий, приходящихся на единицу длины либо площади сетки. При выборе размера ячеек сетки учитывают необходимую степень очистки, пропускную способность вибросита и плотность бурового раствора.

Технологические и конструктивные параметры гидроциклонов рассчитываются по формулам, полученным различными авторами на основе определенных допущений. Отсутствие однозначных зависимостей обусловлено многообразием факторов, влияющих на показатели работы гидроциклонов. Для расчета пропускной способности гидроциклонов, используемых в песко- и илоотделителях, наиболее приемлема эмпирическая формула М.Ш. Вартапетова

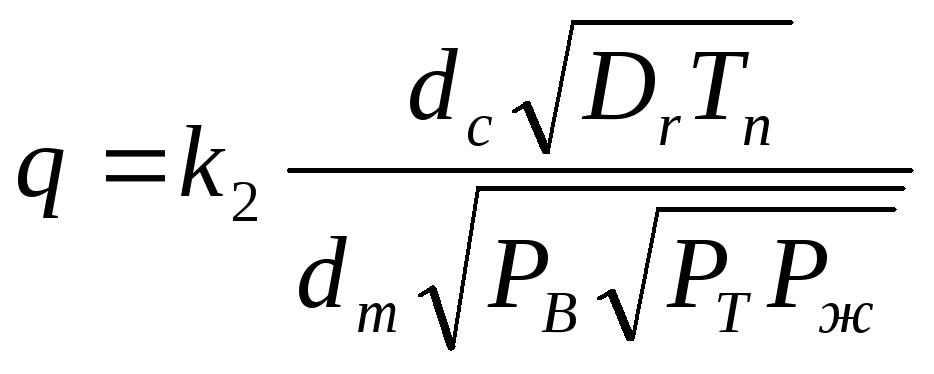

![]() (1.5)

(1.5)

где Qr – пропускная способность гидроциклона, л/с;

kj= 0,12 – опытный коэффициент;

dndc – диаметры питающего патрубка и сливной насадки, см;

Dr – диаметр гидроциклона, см;

Рв – давление на входе в гидроциклон, МПа.

Тонкость очистки, обеспечиваемой гидроциклоном, характеризуется диаметром граничного зерна. Сепарации поддаются частицы диаметр которых больше диаметра граничного зерна. Частицы меньшего диаметра остаются в растворе и вместе с ним выносятся через сливной (верхний) патрубок. С увеличением диаметра гидроциклона возрастает его пропускная способность, а тонкость очистки ухудшается вследствие увеличения диаметра граничного зерна. В связи с этим диаметр гидроциклона в илоотделителях меньше диаметра, гидроциклона в пескоотделителях.

Диаметр граничного зерна (в мкм) с достаточной для практических расчетов точностью определяется по формуле А. И. Поварова:

![]()

(1.6)

(1.6)

где k2 = 0.5 - опытный коэффициент;

dс,dш - диаметры сливной насадки гидроциклона и шламовой насадки, см:

Тп - содержание песка в исходном продукте. %;

Рв, - давление на входе в гидроциклон. МПа;

Рт, Pж - плотность твердой и жидкой фаз раствора, г/см3.

На качество очистки существенно влияют диаметры шламовой насадки питающего и сливного патрубков, а также высота цилиндрической части и угол конуса гидроциклона. По опытным данным приняты следующие оптимальные соотношения:

- диаметр питающего патрубка dn = (0.125—0,25)Dг;

- диаметр сливного патрубка dс = (0,25-0,50) Dг;

- диаметр шламовой насадки dш=(0.15—0,45)dс;

- высота цилиндрической части гидроциклона h1 = (1-1.2)Dг;

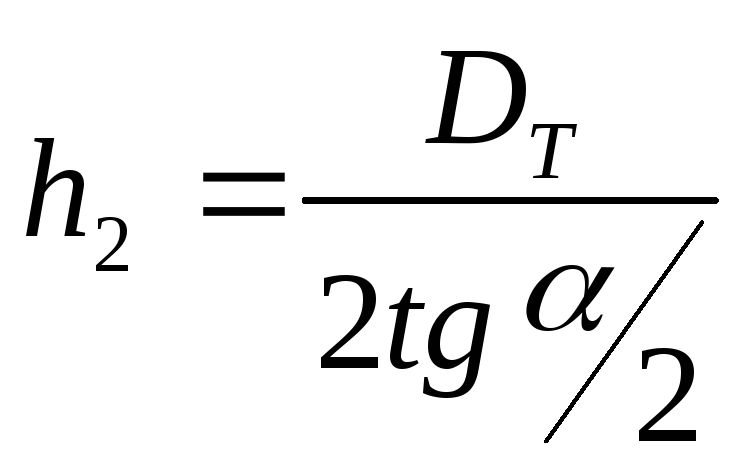

- высота конической части гидроциклона

(1.6)

(1.6)

Угол конуса выбирается в зависимости от диаметра гидроциклона. При чрезмерном увеличении или уменьшении угла конуса снижается степень извлечения частиц твердой фазы и глины, характеризуемая отношением

![]() (1.8)

(1.8)

где П и П0 - содержание твердой фазы и глины в буровом растворе соответственно до и после его очистки, г/л.

На эффективность очистки существенно влияет соотношение диаметров сливного патрубка и шламовой насадки, а также давление на входе в гидроциклон. Оптимальное соотношение диаметров выбирается в зависимости от физико-механических свойств бурового раствора и удаляемых частиц. Давление на входе в гидроциклон зависит от подачи шламовых насосов, нагнетающих буровой раствор в песко- и илоотделитель. и диаметра питающего патрубка. Давление на входе в гидроциклон должно быть в пределах 0.4 - 0.5 МПа. При этом обеспечиваются необходимая степень очистки и минимальные потери бурового раствора через шламовую насадку гидроциклона.

Требования, предъявляемые к тонкости очистки буровых растворов, ограничивают диаметр и соответственно пропускную способность гидроциклонов. Поэтому в песко- и илоотделителях устанавливают несколько параллельно действующих гидроциклонов. число которых определяется по формуле

Пr=Q/Qr (1.9)

где Q и Qr - пропускная способность песко- и илоотделителя и гидроциклонов, л/с.

Практическое занятие №2

Определение реологических характеристик буровых промывочных и тампонажных растворов

2.1. Ротационный вискозиметр ВСН –3

Общие положения

Измерение реологических свойств промывочных буровых растворов в лабораторных условиях производится с помощью ротационных вискозиметров с вертикально расположенными соосными цилиндрами. Исследуемую жидкость заливают в зазор между наружным и внутренним цилиндрами с радиусом соответственно R1 и R2. При этом жидкость высотой L претерпевает сдвиг (L – высота внутреннего цилиндра). При вращении внешнего цилиндра с заданной угловой скоростью ω2 через жидкость передается момент М, который должен быть измерен:

М = К·∆φ (2.1)

где М – момент, создаваемый силами трения на измерительной поверхности, Н·м;

К – упругость измерительной части прибора в Н·м на единицу угла поворота в градусах;

∆φ – угол закручивания внутреннего цилиндра в градусах.

Влияние концевых (донных) эффектов при установившемся течении жидкости в зазоре может быть устранено путем проведения опытов с цилиндрами разной длины, но одинакового диаметра. Такая методика позволяет найти истинное соотношение перепада давления на участке со сформировавшимся профилем скоростей.

Практический интерес представляет количественная оценка пристенного эффекта (π – эффекта) для режима установившегося течения исследуемых сред. Причиной этого обычно считают пристенное скольжение слоя жидкости у измерительной поверхности внутреннего цилиндра с реологическими свойствами, отличных от объемных за счет радиального расслоения. Для учета π – эффекта в ротационных реометрах необходимо проводить измерения, имея несколько подобранных определенным образом соотношений радиусов цилиндров (метод Муни). Для уменьшения влияния π – эффекта на поверхности внутреннего цилиндра вискозиметра ВСН-3 делают продольные риски и за расчетную величину R1 принимают радиус по гребням между рисками. Однако опыты ГАНГ им. И.М. Губкина показали, что эта мера лишь ухудшает положение и обуславливает влияние величины зазора даже на результаты измерения вязкости ньютоновских жидкостей. В этих опытах удалось добиться инвариантности измеряемых величин от величины зазора для ряда растворов применением внутренних цилиндров с полированной поверхностью. Использование разработанных методов учета и количественной оценки π – эффекта обеспечивает получение инвариантных относительно геометрических размеров области течения исследуемых буровых промывочных жидкостей с погрешностью, не превышающей ± 10%.

Зная

угловую скорость ω2

и измерив момент М, можно рассчитать

средний градиент скорости сдвига

![]() и

среднее напряжение в жидкости τс

по теоретическим формулам, которые

являются следствием решения уравнения

движения:

и

среднее напряжение в жидкости τс

по теоретическим формулам, которые

являются следствием решения уравнения

движения:

![]() (2.2)

(2.2)

Скорость

сдвига

![]() в

данном случае равна градиенту скорости

в

данном случае равна градиенту скорости

![]() за

вычетом угловой скорости вращения

цилиндра:

за

вычетом угловой скорости вращения

цилиндра:

![]()

(2.3)

ггде

![]() (2.4)

(2.4)

Имеем:

![]() ,

(2.5)

,

(2.5)

![]() ,

(2.6)

,

(2.6)

где

![]() .

.

После

подсчета соответствующих значений τс

и

![]() строим

зависимость τс

= τс(

строим

зависимость τс

= τс(![]() ).

Эта зависимость принимается за уравнение

испытуемой буровой промывочной жидкости.

).

Эта зависимость принимается за уравнение

испытуемой буровой промывочной жидкости.