- •6.050403 –“Інженерне матеріалознавство”

- •6.050403 –“Інженерне матеріалознавство”

- •1 Властивості порошків

- •1.1. Хімічні властивості

- •Методи визначення розміру частинок

- •1.3. Технологічні властивості

- •Експериментальна частина

- •Матеріали та устаткування

- •Порядок виконання роботи

- •1. Визначення фізичних властивостей

- •2 Визначення технологічних властивостей

- •Обговорення отриманих результатів

- •Контрольні питання

- •Отримання порошків металів та сплавів механічним подрібнення

- •Лабораторна робота №1 Дослідження процесу отримання порошків металів та сплавів механічним подрібненням

- •Експериментальна частина

- •Матеріали й устаткування

- •Порядок виконання роботи

- •Обробка результатів

- •Контрольні питання

- •Одержання порошків металів та сплавів відновленням їх оксидів та солей

- •Експериментальна частина

- •Матеріали і устаткування

- •Порядок виконання роботи

- •Обговорення результатів

- •Залежність густини пресовок від тиску пресування. Основні теорії пресування

- •3 Практика пресування

- •Лабораторна робота №4

- •2. Експериментальна частина

- •Порядок виконання роботи

- •Обговорення результатів

- •Контрольні запитання

- •2. Експериментальна частина

- •Порядок виконання роботи

- •Обговорення результатів

- •Вплив різних факторів на процес спікання

- •Спікання багатокомпонентних матеріалів у твердій фазі

- •Спікання систем, що складаються з компонентів необмежено розчинних один в одному

- •Спікання систем з обмеженою розчинністю

- •Спікання у присутності рідкої фази

- •1. Основи процесу

- •Вплив різних факторів на процес спікання у присутності рідкої фази

- •Експериментальна частина

- •Порядок виконання роботи

- •3. Обробка результатів

- •Обговорення результатів

- •Контрольні питання

- •1.1 Класифікація порошкових конструкційних матеріалів

- •1.2 Технологія виготовлення порошкових конструкційних матеріалів

- •1.1 Класифікація порошкових антифрикційних матеріалів

- •1.2 Технологія виготовлення порошкових антифрикційних матеріалів

- •1.3 Особливості термічного оброблення порошкових антифрикційних матеріалів

- •1.2 Технологія виготовлення твердих сплавів

- •1.3 Особливості термічного оброблення спечених твердих сплавів

- •1) За традиційною технологією виробництва твердих порошкових сплавів – холодне пресування – спікання;

- •2) Методом просочення пористого (50 об.%), заздалегідь спеченого при температурі 1500 0с, протягом 1—2 годин, карбідного каркасу розплавом сталі відповідної марки.

- •6. Загальні відомості про характеристики

- •І. Загальні положення

- •Визначення об'єму пористого тіла методом гідростатичного зважування

- •Список рекомендованої літератури

- •Лабораторна робота № 6 одержання та вивчення властивостей конструкційних спечених матеріалів

- •Експериментальна частина

- •Матеріали та устаткування

- •Порядок виконання роботи

- •Обробка результатів

- •Контрольні запитання

- •Лабораторна робота № 7 одержання та вивчення властивостейантифрикційних матеріалів Загальні положення

- •Експериментальна частина

- •Матеріали та обладнання

- •Порядок виконання роботи

- •Обробка результатів

- •Контрольні запитання

1.1 Класифікація порошкових конструкційних матеріалів

Порошкові конструкційні матеріали класифікують залежно від умов їх експлуатації і ступеня навантаження. За умовами експлуатації порошкові конструкційні матеріали розділяють на дві групи:

матеріали загального призначення, які замінюють звичайні вуглецеві і леговані сталі;

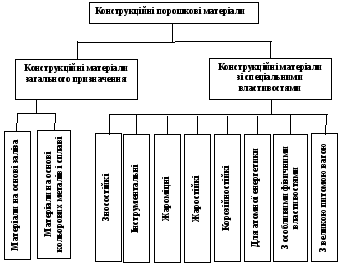

матеріали із спеціальними властивостями — підвищеними зносостійкістю, твердістю, жароміцністю, жаростійкістю і корозійною стійкістю, магнітними, електро- і теплофізичними властивостями (схема 1).

Схема 1. Класифікація порошкових матеріалів конструкційного призначення

За ступенем навантаження порошкові конструкційні вироби підрозділяють на чотири групи: малонавантажені, помірнонавантажені, середньонавантажені і важко навантажені. Розділення на вказані групи проводиться залежно від межі міцності матеріалу на стиснення і його пористості. Так, межа міцності малонавантажених деталей не перевищує 20—25 % межі міцності безпористого матеріалу при пористості 16—25 %. Деталі, виготовлені з такого матеріалу, не піддаються розрахунку на міцність, а їх розміри вибираються з конструкційних і технологічних міркувань (кришки приладів, ковпачки, заглушки і т. п.).

Для помірно навантажених деталей, виготовлених з матеріалів пористістю 10—15 %, межа міцності на стиснення складає 50—55 % межі міцності безпористого матеріалу.

Для середньонавантаженних і важко навантажених деталей використовують матеріали, межа міцності на стиснення яких складає відповідно 70—75 і більше 90 % межі міцності безпористого матеріалу (шестерні, важелі, кулачки і т. д.). Деталі цієї групи піддаються розрахункам на міцність, жорсткість і довговічність в заданих умовах експлуатації.

Міцність порошкових конструкційних деталей істотно залежить від пористості і стану міжчасткових контактів, що визначаються умовами отримання деталей, а також від виду напруженого стану і умов їх випробування. При однакових складі матеріалу і умовах його отримання основним чинником, що визначає його властивості, є пористість, змінюючи яку можна отримувати порошкові конструкційні матеріали для різних умов експлуатації. Представляється також можливість виготовляти деталі з мінімальною масою і приблизно однаковим ресурсом роботи, що дозволяє знижувати металоємність машин і конструкцій.

Проте пористість конструкційних матеріалів обмежується 25 %, оскільки при великих її значеннях спостерігається інтенсивна корозія і знижується надійність деталей.

1.2 Технологія виготовлення порошкових конструкційних матеріалів

Технологічні процеси виготовлення порошкових конструкційних матеріалів визначаються ступенем навантаженості деталей: чим вона вища, тим складніше технологічний процес виготовлення деталі. Так, малонавантажені деталі виготовляють холодним пресуванням і спіканням, а средньонавантажені і важконавантажені – подвійним пресуванням і спіканням або іншими високоенергетичними способами (гаряче штампування, гаряче пресування і т. п.).

Малонавантажені і помірнонавантажені конструкційні деталі виготовляють пресуванням і спіканням порошків заліза або вуглецевих сталей. Тиск пресування в залежності від необхідної щільності заготовок становить 300-800 МПа, а температура спікання – 1050-1200 °С.

Малонавантажені деталі після спікання піддають поверхневій обробці з метою підвищення їх корозійної стійкості. Такі сталі не піддають термічній обробці. В залежності від вмісту вуглецю вони мають структуру фериту, феритоперліту та перліту. Важливою структурною характеристикою цих сталей є пори, форма яких істотно впливає на міцність порошкових конструкційних деталей. Так, якщо пори мають гострі кути, міцність деталі різко знижується. Форма пор визначається формою часток вихідного порошку, а також умовами пресування і спікання. Вироби, отримані з розпилених порошків зі сферичної або близької до сферичної формою часток, мають пори тетраедричної форми, які при спіканні пресовок набувають сферичну форму. Вироби з відновлених порошків з розгалуженими частками характеризуються неправильною формою пор, гострі кути яких згладжуються при спіканні. Велика пористість (25-18%) таких деталей не дозволяє надати їм високі механічні властивості. При зміні вмісту вуглецю від 0,1 до 0,9% їх властивості змінюються несуттєво: межа міцності на розтяг становить 100-120 МПа, твердість - 500-800 HB. Малонавантажені деталі можна виготовляти з порошкових сталей СП 10-1, СП30-1, СП70-1 і СП90-1.

Помірнонавантажені деталі виготовляють з порошкових вуглецевих і низьколегованих сталей пресуванням при тиску 500-800 МПа і спіканням при температурі 1100-1200 ° С. Для підвищення твердості і міцності помірнонавантажених деталей застосовують подвійне пресування і спікання. Перше пресування проводять при порівняно низькому тиску (300-500 МПа) з подальшим спіканням заготівки при температурі 1100-1200 ° С. Після спікання заготівки піддають повторному пресуванню (допресовка) при тиску 400 - 500 МПа. Така схема дозволяє отримати конструкційні деталі по міцності і пористості відповідні деталей, отриманим при пресуванні при тиску 800-1000 МПа і наступному спіканні. Це обумовлено тим, що після спікання усувається деформаційне зміцнення частинок порошку, отримане після першого пресування. Перевагою цього способу є також те, що зменшення тиску пресування збільшує стійкість і термін служби прес-форм.

При необхідності підвищення міцності помірнонавантажених деталей застосовують термообробку (загартування і відпуск). Структура матеріалу в цьому випадку залежить від вмісту вуглецю і може складатися з мартенситу, троститу або перліту. При відсутності термообробки структура помірнонавантажених деталей відповідає структурі малонавантажених при пористості 15-10%. Межа міцності на розтяг таких сталей досягає 120 - 200 МПа, твердість - 700-1000 HB.

Для виготовлення средньонавантажених деталей застосовують вуглецеві і леговані сталі. Технологія їх виготовлення включає пресування, спікання, допресовку і термообробку, що дозволяє знизити їх пористість до 9-2% і тим самим забезпечити необхідні фізико-механічні властивості. Після термообробки такі матеріали характеризуються мартенситною або троостомартенситною структурою (вуглецеві сталі) і мартенситною або аустенітною з легуючими включеннями (леговані стали). Межа міцності на розрив таких сталей досягає 200-580 МПа, твердість HRC - 45-52.

Деталі зазначених груп після спікання можуть піддаватися калібруванню з метою усунення викривлення і підвищення точності розмірів. При калібруванні щільність деталі незначно підвищується (на 1-3%).

Для виготовлення важконавантажених деталей необхідно застосовувати матеріали підвищеної міцності, яка для порошкових матеріалів на основі заліза істотно залежить від пористості. Тому для повної реалізації властивостей порошкових матеріалів необхідно отримувати їх з мінімально можливою безпористою структурою. При цьому немає необхідності домагатися її подібності зі структурою відповідних литих сталей, оскільки порошкові матеріали мають більш дрібнозернисту структуру, що забезпечує підвищення твердості і зносостійкості деталей.

Високі міцнісні властивості важко навантажених порошкових деталей, що працюють в умовах значних статичних, ударних або циклічних навантажень, можуть бути досягнуті при їх пористості менше 2%. Необхідну щільність деталям надають, застосовуючи високоенергетичні методи формування, просочуючи пористі заготовки легкоплавкими металами (мідь, латунь, евтектичних сплави на основі заліза та інших металів), а також легуючи їх марганцем, нікелем, хромом, молібденом.

Отримувати вироби високої щільності дозволяє формування їх ударним і гідродинамічним пресуванням, штампуванням, ізостатичним пресуванням, екструзією, просочуванням пористих пресовок рідкими металами.

Ударне пресування виробів з подальшим спіканням успішно замінює дворазове статичне пресування з наступним спіканням, що обумовлено більш високою ефективністю процесу за рахунок скорочення кількості технологічних операцій. Крім того, механічні властивості виробів, отриманих ударним пресуванням, вище внаслідок утворення якісного металевого контакту між частинками. Ударне пресування полягає в ущільненні металевих порошків у закритих прес-формах з високою швидкістю навантаження пуансона, яка може досягати 300 м / с. Пресування виробляється на пневмо- або гідромеханічних молотах.

Гідродинамічний пресування ефективно при отриманні пресовок складної форми з рівномірним розподілом щільності за об’ємом. Джерелом енергії в гідродинамічних установках служить тиск газу, що виникає при спалюванні пороху в замкнутому об’ємі. Енергія стисненого газу через поршень передається рідини, яка рівномірно стискає порошок, поміщений в еластичну оболонку.

Штампування можна застосовувати для отримання порошкових деталей широкої номенклатури: важелі, втулки, кільця, шатуни, шестерні, вали і ін. Більшість деталей виготовляють в закритих штампах, що дозволяє досягти високої точності деталі при практично повній відсутності відходів вихідних матеріалів. Холодне штампування, на відміну від гарячого, забезпечує високу чистоту поверхні деталі і виключає її окислення. Холодному штампуванню піддаються порошкові заготовки з відносною щільністю 85—90 %. Виготовлення деталей гарячим штампуванням можна проводити з попередніми спіканням заготовок або без нього. Важко навантажені деталі на основі заліза піддаються гарячому штампуванню при температурі 800-1300 °С (застосування більш високих температур сприяє кращому ущільнення, але при цьому підвищується знос штампу).

Ізостатичне гаряче пресування дає можливість поєднати процес всебічного ущільнення з спіканням виробів при температурах до 2000 ° С. Процес проводиться в газостатах, що представляють собою автоклави з розміщеними в них нагрівальними приладами. Ущільнення порошків проводять у металевих контейнерах, виготовлених з пластичних маловуглецевої сталі, нікелю і тугоплавких металів, при тиску інертного газу до 300 МПа. Порошок перед пресуванням піддають віброущільненню в контейнері і вакуумують.

Екструзію застосовують для отримання виробів або напівфабрикатів з великим відношенням довжини до поперечного перерізу, таких як листи, труби і т. п. Екструзію заготовок проводять як в гарячому, так і в холодному стані. Холодній екструзії піддають порошкові чи горячоспресовані заготовки. Заготовки безпосередньо після пресування піддають тільки гарячій екструзії.

Просочування пористих металевих пресовок розплавами металів і сплавів є поширеним способом отримання високоміцних деталей конструкційного призначення. Перевага цього способу полягає в тому, що просоченню можуть піддаватися заготовки з пористістю більше 15-20%. Останнє дозволяє проводити пресування при низькому тиску, що підвищує стійкість прес-форм. Відсутність усадки при просоченні дає можливість отримувати деталі точних розмірів.

ОСОБЛИВОСТІ ТЕРМІЧНОГО ОБРОБЛЕННЯ ПОРОШКОВИХ КОСТРУКЦІЙНИХ МАТЕРІАЛІВ

Для підвищення експлуатаційних властивостей порошкових конструкційних деталей використовуються практично всі відомі методи термічної і хіміко-термічної обробки, що застосовуються для звичайних сталей. Можливість термообробки звичайних сталей визначається складом сталі, теплопровідністю, швидкістю охолодження і розмірами деталі. При визначенні режимів обробки порошкових сталей необхідно враховувати залишкову пористість, яка має суттєвий вплив на теплопровідність, і, як наслідок, на фазові перетворення, що протікають при охолодженні [1, 2]. Крім того, при гартуванні наявність пор викликає інтенсивне утворення парової сорочки, що ускладнює тепловідвід від поверхні деталі, і сприяючи цим утворенню плямистої твердості [3].

Наявність пористості у виробах викликає необхідність ряду умов: нагрівання під загартування необхідно вести в захисних середовищах або вакуумі, час нагрівання і час витримки повинні бути на 20-30 % більше, ніж для литих сталей аналогічного складу, внаслідок зниженої теплопровідності необхідні підвищені швидкості охолодження [4]. Принципова відмінність загартованих порошкових сталей від беспористих полягає в тому, що якщо твердість у порошкових сталей після загартування підвищується (як у беспоритих сталях відповідного хімічного складу), то міцність або підвищується несуттєво стосовно спеченого стану, або навіть трохи знижується. У порошкових сталях при загартуванні на величину й розподіл гартівних напруг будуть впливати пори, міжчасткові границі, хімічна неоднорідність. Цей вплив проявляється у вкрай нерівномірному розподілі у виробах внутрішніх напружень, появі їхніх піків по краях пор і інших дефектів структури, що знижує в'язкість і сприяє крихкому руйнуванню. Підвищення міцності в загартованих сталях відбувається тільки після відпуску з температур, що забезпечують зняття гартівних напруг. Установлено, що максимальна міцність загартованих порошкових сталей досягається після проведення відпуску в інтервалі температур 200–450 0С.

З підвищенням пористості збільшується швидкість розкладання аустеніту, підвищується температура мартенситних перетворень. Істотний вплив має пористість і на швидкість охолодження порошкових сталей. Так, при охолодженні деталей пористістю 10-13 % на глибині 2 мм швидкість охолодження у воді досягає 510, а при пористості 24 % – тільки 290 ° С/с. Зниження швидкості охолодження пористих сталей по глибині знижує їх прогартованість, що необхідно враховувати при гартуванні виробів. У цьому випадку мартенситний шар, що утворюється, може мати малу товщину і при високих контактних навантаженнях здатний продавлюватись. Прогартованість порошкових сталей так само як литих залежить від кількості вуглецю [4].

Гартування вуглецевих і низьколегованих порошкових сталей проводять від температур, на 50-80 0С вище за точку АС3. В якості охолоджувальних середовищ використовують воду або водні розчини солей, а для сталей, схильних до крихкості і розтріскування – масло. Для збільшення швидкості охолодження виробів у гартівному середовищі їх необхідно енергійно перемішувати, тим самим порушуючи парову сорочку яка утворюється. Більш інтенсивне охолодження забезпечується струменями води. Температурні режими гартування порошкових безпористих сталей, отриманих гарячим пресуванням, гарячим штампуванням та іншими високоенергетичними методами, аналогічні режимам обробки звичайних сталей.

Швидкість охолодження при термічній обробці впливає на структуру й властивості виробів, тому вона строго встановлюється залежно від призначення обробки й вимог, пропонованих до термічно оброблюваних виробів. При загартуванні в маслі твердість нижче, ніж при загартуванні у воді, але спостерігається підвищення міцності. Пояснюється це тим, що більш «м'яке» загартування в маслі знижує величину й неоднорідність внутрішніх напружень і забезпечує більше стійкий стан структури в порівнянні із загартуванням у воді. Охолодження в маслі при загартуванні в більшості випадків не забезпечує одержання мартенситної структури, а відповідно високій міцності й твердості. Перевага води як гартівної рідини полягає в тому, що вона, маючи високу охолоджувальну здатність в інтервалі температур 650-550 0С, знижує дифузійне перетворення аустеніту в області його мінімальної стійкості. Ця властивість води є особливо цінним для порошкових сталей у зв'язку зі зниженою стійкістю аустеніту. Одночасно підвищена охолоджувальна здатність води в області температур 300-100 0С не забезпечує рівномірного охолодження, сприяє появі в загартованих виробах внутрішніх тріщин, а також тріщин і «м'яких» плям на поверхні. Температура нагрівання при термічній обробці впливає на структуру й властивості оброблюваних порошкових сталей, при цьому вона встановлюється залежно від складу сталі, її пористості й призначення обробки. Температура нагрівання під гартування для вуглецевих і низьколегованих сталей вище точки Ас3 на 60–80 0С. Вибір температури відпуску пов'язано з пористістю, зі збільшенням пористості сталей температура відпуску підвищується.

Нагрів під гартування пористих сталей необхідно проводити в безокислюваному середовищі. Температурні режими відпуску порошкових сталей аналогічні режимам відпуску звичайних сталей.

Таблиця 1. Режими хіміко-термічної обробки порошкових сталей (γ>7,2 г/см3)

|

Процес |

Склад насичуючої фази |

Температура, 0С |

Тривалість витримки, год. |

Товщина шару, мм |

Твердість, HRC |

|

Газова цементація |

Суміш 16–20 % СО, 12–16 % СН4+С2Н6, 30–40 % Н2, 20–30 % N2 |

950 |

6–12 |

0,6–1,4 |

58–64 |

|

Цементація у твердому карбірюзаторі |

Деревне вугілля 70–76 %, BaCO3, 20–25 %, CaCO3 3,5 % |

920–930 |

5,5–16 |

0,6–1,8 |

58–64 |

|

Газове азотування |

Продукти дисоціації аміаку при ступеню дисоціації 15–50 % |

480–520 |

До 80 |

0,5–0,7 |

* |

|

Високо-температурна нітроцементація |

Ендогаз 80–90 %, природний газ 5–8 %, аміак 2–3 % |

900–950 |

2–4 |

0,7–1,2 |

58–64 |

|

Нітроцементація |

Ендогаз 80–90 %, природний газ 5–8 %, аміак 2,5–5 % |

840–870 |

4,0–5,5 |

0,8–1,0 |

60–62 |

*Hµ – 10,5–11,5 ГПа

Цементацію проводять з метою збільшення в поверхневому шарі змісту вуглецю до 1,0%. Збільшення пористості до 10% викликає збільшення глибини цементації в 2–3 рази в порівнянні з безпористою сталлю. При цементації залізних виробів підвищується їх міцність. Так, наприклад, при цементації в твердому карбюризаторі при температурі 920 °С протягом 6 годин зразки пористістю 7–8 і 13–15 % мали однакову міцність (σв = 300...330 МПа), що пояснюється більшою глибиною цементованого шару у зразків з більшою пористістю. Цементацію проводять при температурі вище АС3 у твердих і газоподібних середовищах які містять вуглець. Після цементації вироби можуть піддаватися гартуванню і відпуску.

Азотування проводять при більш низьких температурах (450–650 °С) в середовищі дисоційованого аміаку для підвищення твердості, зносостійкості та опору утворенню задирів.

Інші види хіміко-термічної обробки проводяться за режимами, встановленими для литих сталей. Деякі режими поверхневого зміцнення наведено в табл. 1.

Порошкові сталі через наявність пор мають підвищену схильність до корозії в порівнянні з литими сталями. Зниження корозії порошкових сталей досягається проведенням термічної обробки, а також за рахунок введення операцій пасивації й маслопросочування після термічної обробки (таблиця 2).

Таблиця 2. Технологія термічної обробки спечених сталей

|

Найменування операції |

Середовище |

Температура, 0С |

Час, хв. |

|

Ванна нагріву |

Соляна ванна 75–80 % BaCl2 + 25–20 % NaCl |

760–950 |

Залежно від маси і розмірів |

|

Ванна гартування |

Вода +0,5 % NaCl або масло |

|

1–2 |

|

Сушка після гартування |

Стиснене повітря |

70–100 |

3–6 |

|

Ванна відпуску |

50 % KNO3 + NaNO2 |

160–500 |

9–18 |

|

Перша мийка |

Вода + 1 % Na2CO3 |

90–100 |

3–6 |

|

Друга мийка |

Вода |

90–100 |

3–6 |

|

Пасивація |

Вода + 4–5 % NaNO2 + 1–1,5 % Na2CO3 |

90–100 |

3–6 |

|

Сушка |

Повітря |

100–120 |

3–6 |

|

Ванна просочування |

Масло И-20 |

80–90 |

3–6 |

Проведені корозійні випробування показують, що швидкість корозії порошкових виробів різної пористості при відносній вологості повітря 90 % практично дорівнює швидкості корозії аналогічних порошкових матеріалів після спікання. Установлено, що й після тривалого зберігання корозійна стійкість термооброблених порошкових матеріалів у соляних розплавах порівнянна з корозією аналогічних матеріалів після спікання.

Порівняльні дослідження різних захисних середовищ при термічній обробці порошкових сталей дозволяють зробити висновок, що при нагріванні порошкових сталей у соляних ваннах властивості їх вище й стабільніше, чим при застосуванні газових захисних атмосфер. Крім того, час термічної обробки з використанням соляних ванн в 4–6 разів менше і операція виконання термічної обробки легко піддається автоматизації.

Список літератури:

Н.В. Коробова, А.М. Дмитриев Производство деталей из порошковых материалов на железной основе холодным формованием и последующим спеканием // Технология легких сплавов, 2008.–№4.– с.41–50

Howard Ferguson. Heat Treatment of Ferrous Powder Metallurgy // Parts ASM Handbook Volume 7, Powder Metal Technologies and Applications, 1990. – P. 645-655

Технология порошковой металлургии / А.Н. Степанчук, И.И. Билык, П.А. Бойко.– К.: Выща шк. Головное изд-во, 1989. – 415 с.

Цыганова М. С. Исследование влияния пористости на кинетические параметры распада аустенита порошковых сталей с целью прогнозирования структуры после термообработки : Дис. канд. техн. наук : Курган, 2004 159 с.

Гуревич Ю.Г. Закаливаемость и прокаливаемость порошковой стали ПК70ДЗ в зависимости от содержания в ней углерода // Металловедение и термическая обработка металлов, 2009.–№3.– с. 23-29

ПОРОШКОВІ АНТИФРИКЦІЙНІ МАТЕРІАЛИ

До антифрикційних матеріалів відносяться матеріали, що працюють у вузлах тертя – ковзання. Вони можуть застосовуватися в машинах і механізмах загального призначення, які широко використовуються в народному господарстві і в побуті, а також у спеціальних галузях хімічної та металургійної промисловості (рис. 1).

Рис.1 - Порошковий композиційний антифрикційний матеріал для виготовлення вкладишів стартеру автомобілів

Порошкові антифрикційні матеріали можуть експлуатуватися як у легконавантажених вузлах, так і у вузлах, що несуть великі навантаження, в агресивних середовищах, в умовах підвищених і знижених температур, при високому тиску і в глибокому вакуумі. Крім того, антифрикційні порошкові матеріали можуть працювати в умовах сухого тертя, а також за наявності рідкого змащування, що подається ззовні або за рахунок самозмазування. У свою чергу, умови роботи матеріалів визначаються галузями їх застосування.

Залежно від застосування та умов роботи до антифрикційні матеріалами ставляться наступні вимоги: низький коефіцієнт тертя, висока зносостійкість, здатність утворювати шари вторинних структур, запобігати схоплюванню, володіти об'ємною та поверхневою міцністю, мати високу несучу здатність, високу теплопровідність та ін.

Коефіцієнт тертя антифрикційних матеріалів для умов сухого тертя повинен складати 0,12-0,30, а для умов тертя з мастилом – 0,04-0,10. Його величина залежить від складу матеріалу, його структури, пористості та умов роботи. Зменшення коефіцієнта тертя сприяє зниженню тепловиділення та зношуванню пар тертя, що сприяє підвищенню довговічності деталей. У порошкових матеріалах низький коефіцієнт тертя і його стабільність багато в чому забезпечуються за рахунок ефекту самозмащування і введення твердих мастил, таких як графіт, сульфіди металів та ін. Істотно знижується коефіцієнт тертя через окислювальні процеси та утворення оксидних плівок на межі розділу робочих поверхонь.

Зносостійкість поряд з іншими властивостями визначає довговічність вузла тертя. На неї впливає міцність матеріалу, його структура та твердість антифрикційного матеріалу. При цьому зносостійкість визначається, головним чином, властивостями вторинних структур, що утворюються на поверхнях тертя.

Вторинні структури утворюються в початковий період роботи за рахунок диспергування матеріалу поверхонь тертя і його змішування з частками оксидів, графіту та інших речовин, що входять в матеріал у вигляді присадок. При цьому під дією локального виділення теплоти і тиску відбувається спікання суміші частинок з отриманням на поверхні антифрикційного матеріалу шару речовини зі структурою, характерною для дисперсно-зміцнених матеріалів. Якщо не утворюється досить міцний і зносостійкий шар вторинних структур, що захищає основний матеріал пари тертя від безпосередньої взаємодії, виникає схоплювання, мікрорізання, шаржування, що викликає зниження працездатності вузла тертя в цілому.

Припрацьовуваність матеріалу також відіграє важливу роль у процесі його експлуатації і залежить від здатності генерувати шари вторинних структур в результаті комплексу фізичних, фізико-хімічних і механічних процесів, що протікають при терті. Вона залежить від властивостей матеріалу, його складу та умов роботи. Так, наприклад, наявність пористості й змащення покращує припрацьовуваність матеріалів.

Об'ємна та поверхнева міцність залежить від виду матеріалу основи, легуючих добавок, структури і виду додаткової термічної або хіміко-термічної обробки. Від фізико-механічних властивостей матеріалу, зокрема від міцності, залежить несуча здатність антифрикційного матеріалу, яка характеризується добутком питомого навантаження Р на швидкість ковзання V в метрах за секунду. Для кожного матеріалу РV має цілком певне значення і визначає умови його роботи. При конструюванні підшипників необхідно враховувати несучу здатність матеріалу і встановлювати для нього значення питомих навантажень і швидкостей тертя в допустимих межах. При високих значеннях питомих навантажень для збереження працездатності матеріалу знижують швидкість тертя, і навпаки. Несуча здатність, крім властивостей самих матеріалів, залежить також від температури навколишнього середовища, характеру мастильних матеріалів і способу їх подачі, стану поверхні тертя та інше.

Важливою умовою стабільної роботи вузла тертя є сталість його температури в межах допустимих значень. Температура вузла тертя багато в чому визначається теплопровідністю антифрикційного матеріалу, яка в основному залежить від природи матеріалу основи і збільшується із зростанням щільності матеріалу і з введенням добавок, що володіють високою теплопровідністю.

Самозмащування є однією з головних переваг антифрикційних порошкових матеріалів. Даний ефект може бути досягнутий або за рахунок масла, що знаходиться в порах матеріалу підшипника, або за рахунок наявності в складі матеріалу речовин, що виконують роль твердого мастила. До таких речовин відносяться графіт, деякі сульфіди (особливо сульфіди молібдену і вольфраму), нітрид бору, деякі оксиди, м'які і легкоплавкі метали, галогеніди, фторопласт, капрон, нейлон та ін. Ці речовини в процесі тертя сприяють утворенню розділових плівок на їх поверхнях.

Ефект самозмащування пористих виробів, просочених маслом, полягає в тому, що при нагріванні пари тертя, об’єм масла в антифрикційному матеріалі збільшується в більшій мірі, ніж об’єм металевого каркаса. У результаті цього масло витікає з пор на поверхню і змащує її. При охолодженні вузла тертя, під дією капілярних сил, масло вбирається в пори.

Термін служби підшипника подовжується при збільшенні кількості мастила в матеріалі. Це може бути забезпечено за рахунок потовщення стінок підшипника, збільшення кількості та розмірів пор шляхом застосування порошків з максимально допустимим розміром часток.