- •Глава 10. Контроль качества

- •10.1. Общие положения

- •Вопросы для самоконтроля

- •10.2. Неразрушающие методы контроля качества

- •Вопросы для самоконтроля

- •10.3. Разрушающие методы контроля качества

- •10.3.1. Механические испытания сварных соединений металлов,

- •10.3.2. Механические испытания сварных соединений пластмасс

- •10.3.3. Механические испытания паяных соединений

- •Вопросы для самоконтроля

- •10.4. Область применения методов контроля

- •Вопросы для самоконтроля

Вопросы для самоконтроля

1. Что понимается под качеством продукции?

2. Какие факторы определяют качество сварных, паяных и клеевых соединений?

3. Каково содержание работ по организации контроля качества в сварочном производстве?

4. Что представляет собой система менеджмента качества сварочного производства?

5. С какой целью необходимо внедрение системы менеджмента качества на предприятиях сварочного производства России?

6. Как классифицируются методы контроля качества соединений в сварочном производстве?

10.2. Неразрушающие методы контроля качества

Визуально-измерительный контроль (визуальный и измерительный контроль)(ВИК) проводится после очистки места контроля и прилегающих с каждой стороны к нему участков материала изделия шириной до 20 – 40 мм от загрязнений (при сварке также от шлака и брызг металла). Контроль проводится с использованием простейшего мерительного инструмента (рулетка, линейка, штангенциркуль, шаблон) невооруженным глазом или с использованием оптических приборов: лупа с увеличением до 10 раз, эндоскоп – прибор для осмотра внутренних поверхностей изделий, имеющий собственную осветительную систему, и др.

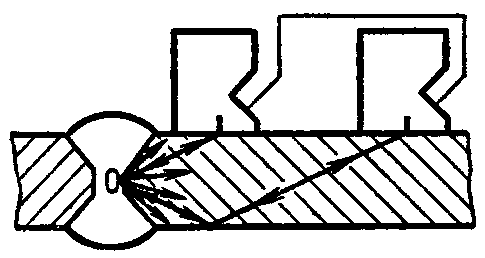

В соответствии с EN970 "Неразрушающий контроль сварных швов, выполненных сваркой плавлением. Визуальный контроль" рекомендуется освещенность контролируемой поверхности 500 лк. При проведении визуального контроля необходим достаточный обзор для контролера. Подлежащая контролю наружная поверхность должна рассматриваться под углом более чем 30ок плоскости объекта контроля и с расстояний до 600 мм (рис. 10.5).

Внешним осмотром и измерением выявляются несплошности и отклонения размеров соединения от заданных величин, превышающие 0,1 мм.

|

|

Рис. 10.5. Схема визуального контроля |

Магнитный контрольпозволяют обнаруживать поверхностные и подповерхностные дефекты, залегающие в ферромагнитных материалах на глубине до 2 – 4 мм. Метод заключается в намагничивании соединения с последующей регистрацией искажений магнитного поля, возникающих в местах наличия дефектов.

Магнитный контроль используется для ферромагнитных изделий:

– при оценке структуры и свойств металла (магнитная структурометрия);

– для измерении толщины защитных немагнитных слоев на поверхности изделий (магнитная толщинометрия);

– при выявлении поверхностных и подповерхностных дефектов (магнитная дефектоскопия).

Магнитная дефектоскопия проводится в следующем порядке: изделие подготавливают к контролю путем очистки от загрязнений, намагничивают, регистрируют дефекты, затем размагничивают.

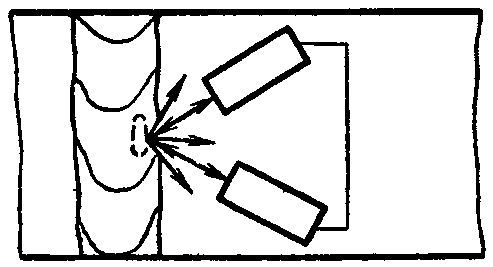

Намагничивание изделиянеобходимо для получения магнитного поля рассеяния дефектов, по которому производится их регистрация (рис. 10.6). Наилучшие условия по обнаружению дефекта создаются при перпендикулярном расположении дефекта относительно магнитных силовых линий. В связи с этим используется продольное, циркулярное или комбинированное намагничивание.

|

|

Рис. 10.6. Магнитное поле рассеяния дефекта: 1 – изделие; 2 – дефект; 3 – магнитное поле рассеяния дефекта; 4 – силовые линии намагничивающего магнитного поля |

Продольное намагничивание осуществляется с помощью электромагнитов, соленоидов.

Циркулярное намагничивание проводится путем пропускания тока непосредственно по контролируемому изделию или по стержню, проходящему через имеющиеся конструктивные отверстия. Такой способ намагничивания обеспечивает получение кольцевых силовых линий магнитного поля, что позволяет эффективно вести контроль соединений в обечайках, трубах и т. д.

Комбинированное намагничивание осуществляется одновременно по схемам продольного и циркулярного намагничивания.

Напряженность магнитного поля, требуемая для проведения магнитной дефектоскопии, составляет от 5000до 50000 А/м.

Регистрация магнитного поля рассеяния дефектовпроизводится либо в режиме наложенного магнитного поля, либо в режиме остаточной намагниченности, но не более чем через 1ч после намагничивания. Для регистрации и измерения магнитного поля рассеяния дефектов применяются:

– магнитные порошки и суспензии (магнитопорошковый метод),

– магнитные ленты (магнитографический метод);

– магнитные преобразователи: индукционные, феррозондовые, холловские, магниторезестивные и др. (метод магнитного преобразователя).

Магнитопорошковый

метод. Выявление дефектов при

магнитопорошковом методе контроля

осуществляется визуально, для чего

порошокFе3О4или![]() дисперсностью 0,1– 50 мкм

наносится в виде водной или масляной

суспензии на предварительно намагниченное

изделие или в ходе процесса намагничивания.

После стекания суспензии на месте

залегания дефектов видны плотные

осаждения порошка – и н д и к а ц и и.

Отбраковка изделий осуществляется

путем сравнения внешнего вида полученных

индикаций с эталонами (фотографиями,

дефектограммами и т.д.) или с требованиями

нормативных документов.

дисперсностью 0,1– 50 мкм

наносится в виде водной или масляной

суспензии на предварительно намагниченное

изделие или в ходе процесса намагничивания.

После стекания суспензии на месте

залегания дефектов видны плотные

осаждения порошка – и н д и к а ц и и.

Отбраковка изделий осуществляется

путем сравнения внешнего вида полученных

индикаций с эталонами (фотографиями,

дефектограммами и т.д.) или с требованиями

нормативных документов.

По ГОСТ 21105"Контроль неразрушающий. Магнитопорошковый метод" предельная чувствительностьмагнитопорошковогометода регламентирована для дефектов типа трещин, перпендикулярных к поверхности изделия, при отношении глубины дефекта к ширине равной десяти. При наличии механической обработки контролируемой поверхности сRz = 5 мкм минимальная ширина выявляемой трещины может составлять 2,5мкм.

В

соответствии с EN 1291 "Неразрушающий

контроль сварных соединений.

Магнитопорошковый контроль сварных

соединений. Уровни приемки" в

зависимости от длины l

и наибольшего размераd

индикации устанавливаются три

уровня приемки. Например, для первого

уровня![]() для удлиненной и

для удлиненной и![]() для округлой индикации.

для округлой индикации.

Для проведения магнитопорошковой дефектоскопиииспользуются стационарные, передвижные и специализированные дефектоскопы.

Магнитографический методзаключается в использовании магнитной ленты для регистрации дефектов. Лента накладывается с натяжением так, чтобы она магнитным слоем плотно прилегала к контролируемому участку, и фиксируется эластичным поясом (для изделий круглой формы) или другим мягким прижимным устройством. Местоположение начала ленты отмечается на изделии.

Намагничивание контролируемого шва осуществляется на режимах, зависящих от толщины основного металла и типа намагничивающего устройства (неподвижное или перемещающееся). Затем лента передается в дефектоскоп, имеющий устройство, определяющее расстояния от начала ленты до мест фиксации дефектов на ленте.

Магнитографическим контролем выявляются дефекты, имеющие наибольший размер, составляющий от 2 до 7 % от контролируемой толщины металла.

Методы с использованием магнитных преобразователейзначительно облегчают механизацию и автоматизацию операции контроля. Преобразователи представляют собой датчики, регистрирующие магнитные поля рассеяния дефектов. Такие датчики изготавливаются в виде индукционных, феррозондовых, доменных или матричных (на основе сетки магнитодиодов, магнитотриодов и др.) преобразователей. Матричные преобразователи позволяют получить телевизионное изображение магнитного поля рассеяния дефекта, близкое по внешнему виду к индикациям при магнитопорошковом контроле.

Размагничивание изделияпроизводится на демагнизаторах после проведения контроля. Размагничивание осуществляется переменным магнитным полем, постепенно уменьшающимся до нуля.

Радиационный контроль основан на просвечивании изделия ионизирующим излучением (рентгеновскими лучами и гамма-излучением). Излучение проходит сквозь контролируемое изделие, ослабляясь в процессах поглощения и рассеивания в металле. При наличии дефекта в толщине или на поверхности материала ослабление интенсивности излучения будет иным, чем в бездефектной области, что регистрируется с помощью различных детекторов (рис. 10.7).

В зависимости от используемых детекторовразличают радиографический, радиоскопический, радиометрический контроль и специальные методы радиационной дефектоскопии.В зависимости от вида и источника ионизирующего излучениявыделяют рентгеновский контроль (1019– 1020Гц) и гамма-дефектоскопию (1020– 1021Гц).

|

|

Рис. 10.7. Схема регистрации дефектов при радиационном контроле: 1 – источник ионизирующего излучения; 2 – изделие; 3 – детектор; 4 – дефект |

С помощью радиационного контроля можно регистрировать глубинные и поверхностные дефекты в изделиях любой сложности, из любых материалов с толщиной стенки до 500 мм.

Радиографический контроль. При радиографии изделие просвечивается ионизирующим излучением, а изображение дефектов фиксируется на радиографической пленке или электрорадиографической пластине (э л е к т р о р а -д и о г р а ф и я). Для выявления мелких дефектов применяют пленку РТ-5 или пленку РТ-2 с усиливающими металлическими (свинец, олово, вольфрам) и флуоресцентными (вольфраматными) экранами (рис. 10.8).

|

|

Рис. 10.8. Схема укладки экранов в кассете: 1 – кожух кассеты; 2 – флуоресцентный экран; 3 – радиографическая пленка; 4 – металлический экран |

Металлические экраны улучшают контрастность изображения, а флюоресцирующие – под действием рентгеновских лучей начинают светиться (флюоресцировать), что в комплексе увеличивает чувствительность радиографии.

Для определения чувствительности контроля используются проволочные (набор проволочек различного диаметра), канавочные (рис. 10.9) или пластинчатые (с отверстиями разного диаметра) эталоны чувствительности.

|

|

Рис. 10.9. Канавочный эталон чувствительности |

Эталоны изготавливают из того же или аналогичного материала, что и контролируемое изделие. При этом на каждой радиографической пленке кроме изображения просвеченного участка изделия должны присутствовать изображения ограничительных меток, маркировочных знаков и эталона чувствительности.

Просмотр и расшифровку снимков проводят в затемненном помещении с помощью специальных осветителей – н е г а т о с к о п о в.

Радиоскопический контрользаключается в просвечивании конструкции и наблюдении изображения просвеченного изделия и дефектов в момент просвечивания на экране. В современных радиоспектроскопах изображение выводится на экран телевизора, что позволяет организовать надежную защиту оператора от ионизирующего излучения, пространственно разделив место контролера и участок просвечивания. Такой контроль в соответствии с ГОСТ 27947 "Контроль неразрушающий. Рентгенотелевизионный метод. Общие требования" называется р е н т г е н о т е л е в и з и о н н ы м контролем.

Чувствительность радиоскопии, как правило, в 2 – 3 раза ниже, чем при радиографии, в результате механизации работ производительность в 3 – 5 раз выше. Метод эффективен для предварительной отбраковки изделий под радиографию.

Радиометрический контроль заключается в просвечивании конструкции узким (коллимированным) пучком ионизирующего излучения и регистрации детектором интенсивности выходящего из изделия излучения. Пучок излучения сканируют по контролируемому участку. Данный способ применим только для конструкций с постоянной толщиной стенки. При проведении контроля наиболее часто используют гамма-излучение и в качестве детекторов – ионизационные камеры, газоразрядные счетчики и полупроводниковые преобразователи. Радиометрический контроль эффективен в автоматических линиях и системах автоматического управления качеством продукции.

Одним из наиболее применяемых специальных методов радиационного контроля является рентгеновская томография.

Рентгеновская томография – многократное послойное просвечивание по разным схемам и во всех возможных направлениях изделий сложной формы. Изображение формируется с помощью ЭВМ по всей совокупности кадров в объемном изображении или для любого заданного сечения в контролируемом изделии.

Гамма-дефектоскопия. Гамма-излучение более жесткое, чем рентгеновское. При-дефектоскопии гамма-лучи испускаются ядрами атомов при их естественном радиоактивном распаде. В практике дефектоскопии в сварном производстве распространены источники-лучей в виде радиоактивных изотопов170Tu(туллия),75Se(селена),192Ir(иридия),137Cs(цезия),60Co(кобальта). Время полураспада изотопов от 74,4 сут. (192Ir) до 29,6 лет (137Cs). Наиболее часто используется60Co(период полураспада более 1 г.). Из указанных изотопов изготавливаются цилиндры диаметром и высотой до 15 мм, которые помещаются в герметичные ампулы наружным диаметром и высотой до 25 мм и используются для-дефектоскопии. В процессе распада изотопов интенсивность-излучения снижается и по истечении срока годности изотопные источники подлежат сдаче для захоронения как радиоактивные отходы.

При проведении -дефектоскопии ампулы с изотопами размещаются в стационарных или переносных устройствах. Переносные устройства изготавливаются в виде шланговых гамма-дефектоскопов.

С помощью гамма-дефектоскопов источник ионизирующего излучения размещают внутри контролируемого изделия. Гамма-контроль экономически эффективен по сравнению с рентгеновским при контроле сложных и крупногабаритных конструкций.

Чувствительностьметодов. При оптимальных условиях контроля минимальные размеры фиксируемых дефектов составляют:

– для радиографического контроля от 0,5 до 5 % контролируемой толщины;

– для радиоскопического контроля от 3 до 8 %;

–для радиометрического контроля от 0,3 до 10 %.

Ультразвуковой контроль. У л ь т р а з в у к – упругие колебания материальной среды, частота которых более 20 кГц. В практике ультразвукового контроля (УЗК) используются частоты 0,25 – 10 МГц. Ультразвуковые волны (УВ) при УЗК генерируются, а также регистрируются с помощью пьезоэлементов из титаната бария или цирконата-титаната свинца. Такие пьезоэлементы являются деталями и с к а т е л е й, т. е. датчиков или источников УВ в ультразвуковых дефектоскопах.

Ультразвуковые волны подчиняются законам, аналогичным законам световой оптики, т. е. они способны отражаться и преломляться на границе разнородных сред, испытывают интерференцию и дифракцию. Если на пути УВ в изделии находится дефект, то направление распространения волны изменяется за счет преломления, отражения и рассеивания. Данное изменение является сигналом от дефекта и регистрируется при УЗК.

С помощью УЗК выявляются внутренние и поверхностные дефекты.

По способу регистрации дефектоскопом сигнала от дефекта различают ряд методов УЗК. При дефектоскопии сварных, паяных или клеевых соединений применяются эхо-импульсный, теневой (зеркально-теневой) или эхо-теневой методы. Схемы включения искателей, соответствующие данным методам, и изображения развертки на экране дефектоскопа приведены в табл. 10.1.

При теневом методе УЗКпризнаком обнаружения дефекта является уменьшение интенсивности (амплитуды) УВ, прошедшей от излучающего искателя к приемному. Если в ходе контроля волна отражается от стенки изделия, прежде чем попасть в приемный искатель, то такой метод теневого контроля является зеркально-теневым.

Таблица 10.1

Схемы включения искателей и изображения развертки

при различных методах УЗК сварных соединений

|

Метод УЗК |

Схема включения искателей |

Изображение развертки | |

|

Эскиз |

Название | ||

|

Эхо-импульсный |

|

Совмещенная |

|

|

|

Раздельная |

| |

|

|

| ||

|

|

Раздельно-совмещенная |

| |

|

|

| ||

Окончание табл. 10.1

|

Метод УЗК |

Схема включения искателей |

Изображение развертки | |

|

Эскиз |

Название | ||

|

Теневой |

|

Раздельная |

|

|

Эхо-теневой |

|

Раздельно-совмещенная |

|

При эхо-методепризнаком обнаружения дефекта является прием искателем импульса, отраженного от самого дефекта. Если о наличии дефекта судят как по появлению эхо-импульса от дефекта, так и по уменьшению донного импульса, то это значит, что контроль ведут одновременно по двум методам: эхо-методу и зеркально-теневому. Такое сочетание при контроле сварных соединений для краткости называют эхо-теневым методом.

Если для УЗК используют два искателя, один из которых выполняет функции излучателя,а другой – приемника УВ, то такая схема включения искателей называетсяраздельной.

В совмещенной схемеодин и тот же искатель выполняет функции излучения зондирующих импульсов и приема эхо-импульсов.

При раздельно-совмещенной схемедва искателя включены параллельно, благодаря чему каждый искатель в отдельности выполняет функции излучения зондирующих импульсов и приема их отражений, а также отражений зондирующих импульсов, излучаемых вторым искателем.

При совмещенной и раздельно-совмещенной схемах эхо-импульсного метода на вход приемного тракта ультразвукового дефектоскопа кроме эхо-сигналов от выявляемых дефектов поступает зондирующий импульс. Если дефект расположен в зоне под поверхностью так, что эхо-сигнал от него возвращается ранее, чем окончилось излучение зондирующего импульса, то дефект не будет обнаружен. Зону под поверхностью, на которой установлен искатель и дефекты в которой не могут быть выявлены эхо-методом, называют м е р т- в о й з о н о й.

Технология ультразвукового контроля. Перед УЗК место контроля очищается от загрязнений (в сварном соединении – от брызг металла, шлака, окалины и загрязнений). После очистки шероховатость подготовленной поверхности должна быть не нижеRz = 40 мкм. Подготовленная для контроля поверхность непосредственно перед прозвучиванием покрывается слоем контактной смазки. В качестве контактной смазки наиболее часто используется водный раствор технического полиакриламида и нитрида натрия, а также различные сорта масел и глицерин.

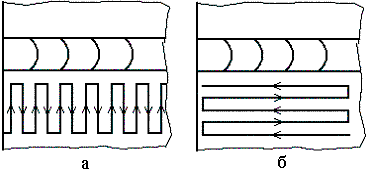

Контроль ведется прямым лучом или однократно, двукратно и многократно отраженными лучами (рис. 10.10), а также путем сканирования контролируемого участка. Сканирование шва наиболее часто осуществляется по поперечно-продольной и продольно-поперечным схемам (рис. 10.11).

|

|

Рис. 10.10. Способы прозвучивания металла шва прямым (а) и отраженными однократно (б), двукратно (в), многократно (г) лучами |

|

|

Рис. 10.11. Схемы поперечно-продольного (а) и продольно-поперечного (б) сканирования |

Шаг сканирования

составляет 2 – 4 мм. Для повышения

надежности контроля в процессе

сканирования осуществляются непрерывные

вращательные движения искателя на угол

![]() от положения, при котором ось луча

нормальна к продольной оси шва.

от положения, при котором ось луча

нормальна к продольной оси шва.

Ультразвуковому контролю подвергаются швы сварных, паяных и клеевых соединений, форма и протяженность которых позволяют перемещать искатели в пределах, обеспечивающих прозвучивание всего сечения шва акустической осью ультразвукового луча.

Методом УЗК контролируются швы стыковых, нахлесточных, тавровых и угловых соединений.

По условиям невозможности обеспечения необходимого соотношения сигнал - шум УЗК не подлежат:

– продольные швы стыковых соединений в конструкциях цилиндрической формы с радиусом кривизны менее 300 мм;

– швы тавровых сварных соединений с неполным проплавлением стенки, если толщина стенки менее 20 мм.

При обнаружении дефектав соответствии с ГОСТ 14782 "Контроль неразрушающий. Соединения сварные. Методы ультразвуковые" необходимо определить следующие его характеристик:

– эквивалентную площадь дефекта или амплитуда эхо-сигнала от дефекта с учетом измеренного расстояния до него;

– координаты дефекта в сварном соединении;

– условные размеры дефекта (протяженность L, ширинаX, высотаH);

– условное расстояние между дефектами;

– количество дефектов на определенной длине соединения.

Условная протяженность дефекта (в мм) измеряется по длине зоны между крайними положениями преобразователя, перемещаемого вдоль шва и ориентируемого перпендикулярно к оси шва.

Условная ширина X(в мм) определяется по длине зоны между крайними положениями преобразователя, перемещаемого в плоскости падения луча.

Условная высота H (как правило в мм) измеряется как разность значений глубины расположения дефекта в крайних положениях преобразователя, перемещаемого в плоскости падения луча.

По результатам УЗК стыковых сварных соединений дефекты относят к одному из следующих типов: объемные непротяженные; объемные протяженные; плоскостные.

При сокращенном описании результатов УЗК каждый дефект или группа дефектов сварных соединений обозначаются так, как показано в табл. 10.2.

Таблица 10.2

Обозначение дефектов, выявляемых УЗК в сварных соединениях

|

Характеристика дефекта |

Условное обозначение |

|

Эквивалентная площадь и условная протяженность равны или менее допустимых значений |

А |

|

Эквивалентная площадь превышает допустимое значение |

Д |

|

Условная протяженность превышает допустимое значение |

Б |

|

Условная

протяженность

|

Г |

|

Условная

протяженность

|

В |

|

Группа дефектов,

отстоящих друг от друга на расстоянии

|

Е |

|

Обнаруживаются при расположении преобразователя под углом к оси шва и не обнаруживаются при расположении преобразователя перпендикулярно к оси шва |

Т |

П р и м е ч а н и е. L0 – условная протяженность ненаправленного излучателя, расположенного на той же глубине, что и выявляемый дефект.

Чувствительность УЗКпри соблюдении оптимальной технологии контроля соответствует значениям, приведенным в табл. 10.3.

Таблица 10.3

Чувствительность УЗК

|

Толщина сварного соединения h, мм |

Предельная чувствительность, мм2 |

|

|

0,5 – 2,5 |

|

|

2,0–7,0 |

|

|

3,5–15,0 |

|

|

10,0–80,0 |

|

|

35,0 – 200,0 |

Капиллярный контроль. Данный метод применяется для выявления выходящих на поверхность соединения несплошностей, а при сквозном расположении дефектов – для контроля герметичности.

Метод основанна капиллярном проникновении дефектоскопических материалов в дефекты и их контрастном изображении в оптическом излучении.

На контролируемую поверхность наносится специальная смачивающая жидкость – индикаторный п е н е т р а н т. Пенетрант под действием капиллярных сил заполняет полости поверхностных дефектов: трещин, пор и др. (рис. 10.12).

|

|

|

|

а |

б |

Рис. 10.12. Трещина в исходном состоянии(а) и заполненная пенетрантом (б)

Дефекты обнаруживаются по оставшемуся в их объеме пенетранту после очистки контролируемой поверхности (рис. 10.13). Индикаторные рисунки дефектов (при соответствующем выборе пенетранта) могут люминесцировать в ультрафиолетовых лучах или имеют специфическую (чаще всего красную) окраску в видимом свете. В связи с этим различают люминесцентную, цветную капиллярную дефектоскопию, а по EN571-1 "Неразрушаюший контроль. Капиллярный метод" – капиллярный контроль с применением флюоресцирующего, цветного, флуоресцирующего цветного и специального (магнитного, электропроводящего, ионизирующего, т.е. испускающего ионизирующее излучение и др.) пенетранта.

|

|

Рис. 10.13. Пенетрант в дефекте после очистки контролируемой поверхности |

Эффект регистрации усиливается с помощью средств, способствующих наиболее полному «проявлению» пенетранта в дефекте, в связи с чем такие средства называют проявляющими или проявителями (рис. 10.14).

|

|

Рис.10.14. Индикаторный след (2), образованный пенетрантом, проступившим через проявитель (1) |

При контроле герметичностипенетрант наносят с одной стороны соединения, а контроль просачивания пенетранта через несплошности ведут с противоположной стороны.

Дефекты выявляютсяпри внешнем осмотре, как правило, с использованием луп или бинокулярных микроскопов.

Предельно достижимая чувствительностьдостигается при люминесцентном методе. Возможно обнаружение дефектов шириной 1 мкм при глубине 10 мкм и длине дефекта 0,1 мм на механически обработанных или зачищенных поверхностям. На грубых поверхностях эффективность контроля снижается.

По EN1289 "Неразрушающий контроль сварных

соединений. Капиллярный контроль сварных

соединений. Уровни приемки"

устанавливаются три уровня приемки

индикаторных рисунков, в частности, для

первого уровня –![]() для линейного и

для линейного и![]() для нелинейного индикаторных рисунков,

гдеl,d– длина и наибольший осевой размер

индикаторного рисунка соответственно.

для нелинейного индикаторных рисунков,

гдеl,d– длина и наибольший осевой размер

индикаторного рисунка соответственно.

Недостаткиметодов капиллярного контроля. При более высокой чувствительности люминесцентного метода, чем цветного, люминесцентный метод отличается повышенной вредностью вследствие токсичности используемых пенетрантов и вредного действия ультрафиолетового излучения на контролера.

При цветной дефектоскопии требуется хорошее освещение рабочего места.

Вихретоковый контроль (по ГОСТ 21104 "Контроль неразрушающий. Феррозондовый метод" – магнитоферрозондовый). Данный метод основывается на возбуждении вихревых электрических токов в контролируемом участке переменным электромагнитным полем и последующей регистрации вторичного электромагнитного поля вихревых токов (рис. 10.15), величина которого изменяется при наличии дефектов.

С помощью вихретоковых методов контролируются поверхностные дефекты и дефекты, расположенные на глубине до 10 мм в проводящих материалах. Кроме того, вихретоковые методы используются при контроле химического состава, структуры и свойств металла шва и основного металла.

|

|

Рис. 10.15. Схема вихретокового контроля: 1 – накладная зондовая катушка; 2 – изделие; 3 – наведенные вихревые токи; Нр – первичное магнитное поле катушки; Нs – вторичное поле образца |

В процессе контроля над контролируемой поверхностью помещается испытательная (зондовая) катушка, через которую пропускается переменный электрический ток. Создаваемое катушкой переменное магнитное поле Нриндуцирует в изделие вихревые токи, вызывающие образование собственного переменного поля Нs, которое, по правилу Ленца, направлено противоположно полю катушки, т.е. стремится уменьшить его. Поэтому на бездефектном участке изделия и на участке с дефектами величина поля зондовой катушки будет различаться, что фиксируется дефектоскопом.

Зондовые катушки вихретоковых дефектоскопов выполняются накладными и проходными.

Накладные зонды (см. рис.10.15) состоят из одной или двух катушек диаметром 5 – 15 мм, расположенных на ферромагнитном сердечнике. Они используются для локального контроля плоских и фасонных поверхностей изделий путем сканирования катушки по контролируемой поверхности.

Проходные зондовые катушки изготавливаются наружными и внутренними. Внутренними проходными катушками контролируются внутренние поверхности изделий, а наружными – наружные (рис. 10.16).

|

|

Рис.10.16. Вихретоковый контроль с помощью проходной катушки: 1 – наружная проходная катушка; 2 – изделие; Нр – первичное поле катушки; Нs – вторичное поле образца |

Чувствительность. При вихретоковых методах контроля надежно фиксируются дефекты размером более 0,2 – 0,5 мм, глубиной 0,15 мм и протяженностью более 2 мм.

Контроль герметичности (по ГОСТ 3242 "Соединения сварные. Методы контроля качества" – течеискание). Сварные, паяные или клеевые конструкции, работающие под внутренним давлением жидкости или газа, а также при разряжении (вакууме), испытываются на наличие негерметичности.

При испытаниях на герметичность выявляются несплошности, приводящие к ее негерметичности. Например, в сварном соединении это отдельные сквозные дефекты и комбинации из нескольких дефектов, например, цепочки и группы пор, комбинации из пор и трещин, пор и подрезов, непроваров и трещин и т.д.

Для контроля герметичности используют ряд следующих способов.

Изготовление технологических проб. Контрольная проба представляет собой контрольный образец, который после изготовления испытывается на герметичность.

Вскрытие (ГОСТ 3242). Производится вырубкой, сверлением, шлифованием, а также вырезкой участка сварного соединения с последующим изготовлением из него послойных шлифов. При вскрытии выявляются микроскопические дефекты. После контроля сварного соединения вскрытый участок может быть заварен. Вскрытие паяного соединения делает его непригодным для эксплуатации.

Капиллярные способы. Цветной и люминесцентно-цветной контроль герметичности используются для соединений с рабочим веществом в виде газа или жидкости. Люминесцено-гидравлический метод и смачивание керосином (к е - р о с и н о в а я п р о б а) применяются для изделий, рабочим веществом которых является жидкость. При капиллярных методах требуется тщательная очистка контролируемой поверхности. Чувствительность методов снижается при контроле больших толщин и соединений, расположенных в пространственных положениях, отличных от нижнего.

При проведении керосиновой пробына контролируемую поверхность наносится слой меловой краски (водная суспензия мела: 350 – 450 г молотого мела на 1 л воды) или водной суспензии каолина. После сушки (например, газовым пламенем) или естественного высыхания мелового покрытия обратная сторона соединения обильно смачивается керосином. Неплотности соединения выявляются по появлению жирных желтых точек или полосок керосина на покрытии.

Наливом воды под напором. Метод применяется для контроля течей в закрытых конструкциях, работающих под давлением и представляет собой разновидность гидравлических испытаний. При контроле больших емкостей требуется обеспечить жесткость конструкции.

Наливом воды без напора. Метод применяется для открытых емкостей.

Поливанием струей воды под напором иполиванием рассеянной струей воды. Чувствительность данных методов повышается при люминесцентно-индикаторном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования. Методы применяются для контроля открытых конструкций.

Пузырьковыйконтроль проводится сжатым воздухом. Различают пневматический, вакуумный и пневмогидравлический разновидности контроля.

При пневматических способах контроля: надувом воздуха в изделие и обдувом изделия струей сжатого воздуха течь обнаруживается по пузырькам пенообразующей обмазки, нанесенной на осматриваемую поверхность.

Вакуумный способ контроля осуществляется с применением вакуум-камер. На осматриваемую поверхность наносится пенообразующая обмазка и устанавливается накладная вакуум-камера. Под действие разряжения, созданного в накладной вакуум-камере, воздух просачивается через несплошности шва и образует пузырьки в пенообразующей обмазке.

При пневмогидравлических способах: аквариумном (погружением изделия в жидкость) и бароаквариумном (погружением изделия, в которое подается сжатый воздух, в жидкость) – течь фиксируется по наличию пузырьков в жидкости.

Манометрическийконтроль производится по регистрации падения предварительно созданного в конструкции давления газа. Различается способы падения давления и дифференциального манометра. На чувствительность манометрического контроля влияет продолжительность испытания, температура испытаний и величина атмосферного давления. Чувствительность снижается при контроле больших объемов.

Способ падения давления (способ манометра) применяется для определения величины суммарных утечек. При этом манометром измеряется общее давление газа в изделии.

Способ дифференциального манометра используется для определения локальных утечек. В данном случае с помощью дифференциального манометра измеряется разность давлений в изделии и в нагнетающем устройстве.

Чувствительность способа дифференциального манометра на несколько порядков выше, чем способа падения давления.

Химическийметод реализуется в следующей последовательности. Сварные, паяные или клеевые соединения конструкции очищаются от загрязнений. Аммиак (от смеси 1 % аммиака с воздухом или 3 % смеси аммиака с азотом до чистого аммиака) под давлением подается внутрь конструкции или в накладную камеру. На осматриваемую поверхность наносится индикатор. Индикатор – бумажная лента, пропитанная 5 %-м раствором азотнокислой ртути (место течи имеет серебристо-черный цвет), или спирто-водный раствор фенолфталеина, который льют тонкой струйкой на контролируемую поверхность (место течи окрашивается ярко-красный цвет с фиолетовым оттенком).

Масс-спектрометрическийконтроль имеет разновидности: способ накопления давления, способ вакуумирования и способ щупа.

При применении способа накопления давления изделие, подключенное к течеискателю, вакуумируется, а снаружи шов обдувается гелием.

При использовании способа вакуумирования изделие помещают в камеру с гелием, подключают к течеискателю, после чего изделие вакуумируется.

Способом щупа в изделие подается гелий, а в месте контроля устанавливается вакуумная камера или накладной щуп течеискателя.

Во всех рассмотренных случаях к вакуумному пространству подключается гелиевый течеискатель, имеющий масс-спектрометрическую головку (специальную радиолампу, дающую электрический ток при попадании гелия).

Масс-спектрометрический контроль герметичности имеет высокую чувствительность и применяется в основном для обнаружения микротечей.

Газоаналитическийспособ основан на использовании датчиков, в которых происходит изменение эмиссии ионов нагретой металлической поверхности при попадании на нее пробного вещества, содержащего галогены. Галогенные течеискатели могут быть подключены к внутреннему объему изделия или к накладному щупу, устанавливаемому на место контроля.