- •Глава 10. Контроль качества

- •10.1. Общие положения

- •Вопросы для самоконтроля

- •10.2. Неразрушающие методы контроля качества

- •Вопросы для самоконтроля

- •10.3. Разрушающие методы контроля качества

- •10.3.1. Механические испытания сварных соединений металлов,

- •10.3.2. Механические испытания сварных соединений пластмасс

- •10.3.3. Механические испытания паяных соединений

- •Вопросы для самоконтроля

- •10.4. Область применения методов контроля

- •Вопросы для самоконтроля

Глава 10. Контроль качества

10.1. Общие положения

Качество продукции согласно ГОСТ 15467 "Управление качеством продукции. Основные понятия. Термины и определения" совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением.

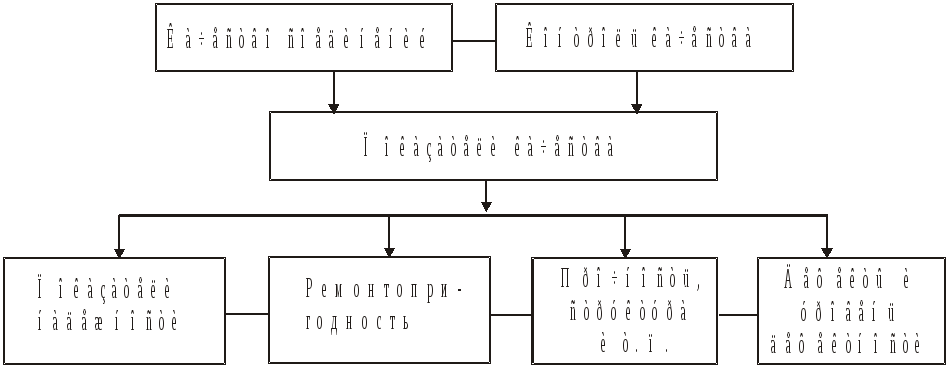

Понятие «качество» является интегральной характеристикой контролируемых параметров: надежность, ремонтопригодность, прочность, структура материала, коррозионная стойкость, отсутствие недопустимых дефектов и т.д. Требования к изделию, т.е. к качеству продукции, оговариваются в чертежах, нормативных документах и в технологическом процессе (рис. 10.1).

Рис. 10.1. Показатели качества соединений

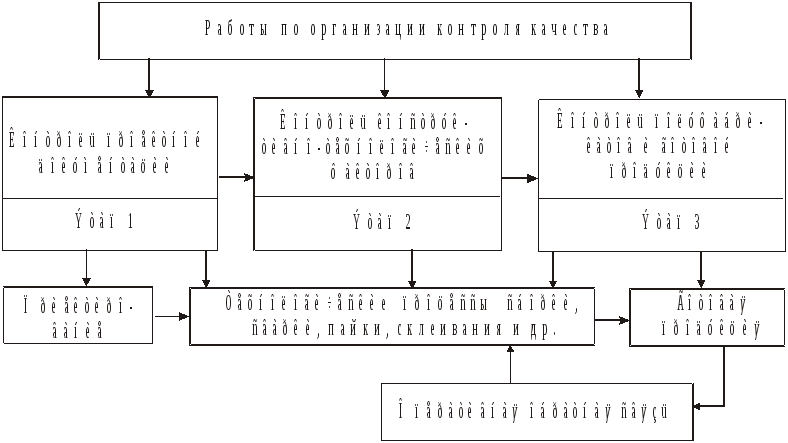

Работы по организации контроля качествав сварочном производстве можно подразделить на три этапа (рис. 10.2).

1. Контроль документации на стадии конструкторско-технологической подготовки производствавключает выбор конструкции соединений и технологии сборки; выбор металла; обоснование норм допустимых дефектов и плана контроля; выбор метода контроля и обеспечение дефектоскопичности конструкций и т.д.

2. Контроль конструктивно-технических факторовреализуется путем проверки подготовки изделия; проверки условий, качества и точности заготовки-сборки; проверки подготовки и хранения исходных материалов, а также их качества; организации работ по сертификации персонала, технологий, оборудования и материалов; контроля за соблюдением технологии; контроля режимов сварки; проверки исправности оборудования и аппаратуры и т.д.

Рис. 10.2. Организации контроля в сварочном производстве

3. Контроль сварных, паяных, клеевых соединений, а также контроль покрытий и наплавленного металла (при наплавке)производится с использованием рациональных методов контроля изделий.

Система менеджмента качества сварочного производства. Одной из наиболее актуальных проблем в области сварочного производства и подготовки квалифицированных кадров в современных условиях является повышение качества работ. В последнее десятилетие тысячи предприятий и учреждений во всем мире внедряют философию всеобщего управления качеством при организации своей деятельности. Всеобщее управление качеством базируется на серии норм обеспечения качества, заложенных в международных стандартах серии ISO 9000, разработанных Международной организацией стандартов (International Organization for Standardization– ISO).

Основу стандартов систем качества ISO 9000 составляют четыре международных стандарта, являющихся руководством по разработке и внедрению эффективной системы управления качеством:

– ГОСТ Р ИСО 9000"Системы менеджмента качества (СМК). Основные положения и словарь"устанавливает принципы и основные понятия управления качеством, описывает содержание серии стандартов и даёт перечень терминов и их определений для использования в любой организации;

– ГОСТ Р ИСО 9001"Системы менеджмента качества. Требования" определяет требования к системам управления качеством, если организации надо продемонстрировать способность удовлетворить требования потребителей и органов власти;

– ГОСТ Р ИСО 9004"Системы менеджмента качества. Рекомендации по улучшению деятельности"описывает руководящие положения для создания системы управления качеством, которая превышает требования ISO 9001 с целью эффективного удовлетворения и превышения ожиданий потребителей;

– ГОСТ Р ИСО 19011"Руководящие указания по аудиту систем менеджмента качества и/или систем экологического менеджмента"обеспечивает руководство по планированию и проведению аудитов качества.

Основой подготовки к регистрации по ISO 9000 служит выполнение цикла "планируй – делай – проверяй – действуй" (рис. 10.3). Каждый шаг к регистрации может проходить цикл: создание документации, использование модели улучшения процесса, аудит при регистрации и надзорные аудиты.

Так как цикл замкнут и непрерывен, иногда лучше начинать с точки "Проверяй". В таком случае процесс создания документации системы качества будет идти в такой последовательности.

Проверяй: понять содержание стандарта.

Действуй: определить целесообразность улучшения работ по обеспечению качества продукции, проводимых на предприятии, перед подготовкой документации для регистрации по ISO 9000.

|

|

Рис. 10.3. Схема цикла "планируй – делай – проверяй – действуй" |

Планируй: составить расписание обучения и разработки документации.

Делай: документировать систему качества в достаточной мере, позволяющей продемонстрировать деятельность организации третьей стороне – регистратору.

Документацию, необходимую по ISO 9000, можно разделить на четыре уровня (рис. 10.4).

Уровень 1: Руководство по качеству – описание политики организации. Данный документ подготавливается высшим руководством и отделом качества.

Уровень 2: Процедуры – документы, регламентирующие деятельность на уровне подразделений. Процедуры разрабатываются руководителями подразделений.

Уровень 3: Рабочие или должностные инструкции, описывающие, как должна выполняться работа. Инструкции обычно создаются операторами.

Уровень 4: Остальная документация.

Внедрение стандартов серии ISO 9000 на предприятиях сварочного производства России позволяет:

– удовлетворить запросы потребителей, требующих использования ISO 9000;

– существенно облегчить задачу выхода на рынки Европейского Союза (ЕС);

– поднять конкурентоспособность на внутреннем и внешнем рынках;

– обеспечить совершенствование системы качества;

– минимизировать число повторяющихся аудитов, выполняемых различными потребителями;

– обеспечить улучшение работы поставщиков.

Рис. 10.4. Уровни документации СМК по ISO 9000

Классификация методов контроля качества соединений в сварочном производстве. Операции проверки показателей качества сварных соединений на соответствие требованиям нормативно-технической документации называются т е х н и ч е с к и м к о н т р о л е м.

По стадии технологического процесса различают контроль входной, операционный и приемочный.

Входной контроль– проверка соответствия поступающих на предприятие, в цех, на участок, рабочее место материалов, полуфабрикатов, заготовок, комплектующих деталей и сборочных единиц установленным требованиям.

Операционный контрольиспользуюется для контроля промежуточной продукции или хода различных переходов операций сборки-сварки (контроль качества сборки под сварку, качества обезжиривания и зачистки кромок, при сварке швов с облицовкой кромок – качества их наплавки и т.д.), пайки, склеивания, наплавки и др.

Приемочный контрольпроводится для готовой продукции.

По полноте охвата контролем выделяют контроль сплошной, выборочный, непрерывный, периодический и летучий.

Сплошной контрольприменяется в следующих случаях.

– когда производятся ответственные изделия, для которых недопустим пропуск дефектов для дальнейшего производства или эксплуатации. При этом контроль механических свойств производят, как правило, на к о н т р о л ь н ы х о б р а з ц а х, которые изготавливаются с использованием таких же материалов, технологии и оборудования, как и изделие;

– когда количество объектов контроля недостаточно для получения выборок или проб с установленными рисками изготовителя и потребителя.

– когда технологический процесс (оборудование) не обеспечивает необходимую стабильность качества продукции.

Выборочный контрольпроводится на нескольких изделиях, выбранных по определенной методике из изготовленной партии изделий, или на контрольных образцах. Результаты выборочного контроля обрабатываются статистическими методами. Если результаты выборочного метода положительны, то вся партия изделий считается годной.

Непрерывный контроль осуществляется при необходимости постоянного обеспечения количественных и качественных характеристик технологического процесса (сварки, наплавки, пайки, склеивания, термической резки, нанесения покрытий и др.) и осуществляется автоматическими или полуавтоматическими средствами контроля.

Периодический контрольпредусматривает проверку изделий и в условиях стабильных технологических процессов при установившемся производстве. Для периодического контроля характерен определенный график его проведения.

Летучий контрольнаиболее часто проводится специалистами технологических служб предприятия, его руководством. Контроль осуществляется со случайной, произвольной последовательностью (как правило, в момент посещения рабочих мест).

В зависимости от используемых средств контроля различают визуальный и инструментальный контроль.

Визуальный (визуально-измерительный)контроль– это контроль внешним осмотром простейших измерительных устройств.

При инструментальном контроледефекты сварного соединения выявляются с помощью различных приборов. Такие приборы, как правило, называются д е ф е к т о с к о п а м и.

В зависимости от методики выполнения контроль делится на разрушающий и неразрушающий.

Разрушающий контрольпредусматривает разрушение сварного (паяного, клеевого) соединения или контрольных образцов (механические испытания, химический анализ, проводимый с отбором стружки с изделия; испытания изделия под нагрузкой до разрушения и т.д.).

При неразрушающих методах контролядефекты выявляются без нарушения годности контролируемого изделия.

В соответствии с ГОСТ 18353 "Контроль неразрушающий. Классификация видов и методов" в зависимости от физических явлений, используемых при дефектоскопии, неразрушающий контроль подразделяется на магнитный, электрический, вихретоковый, радиоволновый, тепловой, оптический, радиационный, акустический и проникающими веществами.