- •Тема 1 Структура и модель содержания технологический операций с чпу. Производственное задание. Нормы времени.

- •1. Понятия процесса, структуры процесса, модели,

- •2. Модель содержания элементов операции

- •3. Моделирование временных связей

- •4. Структура и модель содержания технологической операции.

- •Практическая работа 1. Изучение методики построения структуры и модели содержания операций формообразования.

- •5. Структура и модель содержания задания.

- •Практическая работа 2. Изучение методики построения структуры и модели содержания производственного задания.

- •Тема 2 Технологическая структура операционного полуфабриката. Погрешности структурных элементов полуфабриката.

- •Практическая работа 3. Изучение выделения структуры технологической производственного задания.

- •Задачи расчета показателей точности обработки

- •Тема 3 Погрешности рабочего хода Погрешности обработки Δy, возникающие в результате смещения элементов технологической системы под ействием сил

- •Влияние температурных деформаций на точность обработки

- •Тема 3 Погрешности установа

- •Тема 3 Погрешности наладочного цикла

- •Тема 3 Погрешности настроечного цикла

- •Тема 3 Пример расчета точности обработки

- •Литература

Тема 3 Пример расчета точности обработки

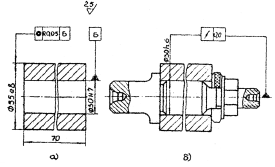

Пример 1. Приведем анализ точности чистового точения наружной

цилиндрической поверхности 55 е8 втулки (рис. 6, а), установленной на оправке (рис. 6,б).

Условия обработки: втулка изготавливается из стали 20; заготовка – труба; годовая программа выпуска – 2000 шт.; станок токарный мод. 16Т02П;

инструмент для обработки наружного диаметра – токарный сборный проходной резец с механическим креплением твердосплавной пластины клином /3/, материал режущей пластины – Т15К6.

Рис. Показатели точности обрабатываемой втулки.

При выполнении операции чистового точения поверхности Ш 55 е8

необходимо обеспечить:

1. Допустимое смещение поверхности 55 е8 относительно оси отверстия 30 Н7 не более 0,05 мм; относительное биение этих поверхностей в пределах 0,05 мм, т.е. Т=0,05 мм.

2. Точность обработки

поверхности

55 е8 (![]() ) с допуском

) с допуском![]() мм.

мм.

Последовательность расчета:

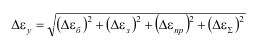

1. Определим погрешность обработки при выполнении условия смещения поверхностей 55 е8 и 30 Н7 и их относительного биения. В данном случае при расчете суммарной погрешности обработки необходимо учитывать только погрешность установки детали Δεу , так как другие погрешности не влияют на заданный параметр точности /4/:

где Δεб – погрешность базирования, вызванная колебанием размеров

баз; Δεз – погрешность закрепления, связанная с контактными деформациями сопряженных поверхностей заготовки и приспособления; Δεпр – точность изготовления и износа приспособления; ΔεΣ – погрешность станка и измерения.

Определим составляющие суммарной погрешности.

Погрешность базирования Δεб. При базировании втулки ось ее отверстия 30 Н7 может смещаться в пределах зазора относительно оси поверхности 30 h6 оправки. Максимальное смещение е равно Smax/2, где Smax – максимальный диаметр зазора между отверстием 30 Н7 иповерхностью 30 h6 оправки. В результате смещения возникает биение поверхности 55 е8 втулки величиной 2е.

Таким образом, погрешность базирования Δεб=2е= Smax . Определим Smax . По таблицам /10/ находим: отверстие 30 Н7=30+0,021 мм; оправка 30 h6=30-0,013 мм. Для этих отклонений максимальный зазор Smax=0,021+0,013=0,034 мм и погрешность базирования Δεб=0,034 мм. Погрешность закрепления Δεз=0, так как осевое усилие закрепления практически не вызывает дополнительного смещения оси отверстия 30 Н7 втулки относительно оси 30 h6 оправки сверх того, которое получается в пределах зазора и учтено как погрешность базирования Δεб.

Погрешность приспособления Δεпр возникает в результате неточности изготовления приспособления εп, его установки и фиксации на станке εус, а также износа установочных элементов εu . Погрешность изготовления приспособления εп определяется величиной наибольшего возможного биения установочной поверхности оправки 30 h6 относительно центровых отверстий. Для шлифованных оправок величина этого биения составляет 0,01-0,05 мм /6/. Принимаем для нашей оправки (см. рис. 5,б) εп=0,01 мм.

Погрешность установки и фиксации приспособления на станке εус=0,01 мм, так как смещение осей центров станка составляет 0,01-0,03 мм /4/. Погрешность, вызванная износом установочных элементов, εu . По данным работы /6/ интенсивность износа установочной поверхности оправки ( 30 h6) равна одному микрометру на 1250 установок. Таким образом, износ оправки при установке на нее 2000 деталей типа втулок составит 1,6 мкм и εu=0,0016 мм.

Погрешность станка и измерения Δεz=εс+εизм , где εс – погрешность станка (радиальное биение шпинделя /3, 4/, εс=0,01 мм; εизм – погрешность измерения относительного биения поверхностей /6/, εизм=0,01 мм.). Тогда ΔεΣ=0,02 мм.

С учетом выявленных составляющих погрешности установки Δεу формулу (49) запишем в виде

![]()

Для принятых значений составляющих погрешность установки

![]()

Сопоставляя Δεу=0,042 мм с допуском Т=0,05 мм, устанавливаем, что

Δεу<Т и используемая оправка обеспечивает заданную точность обработки.

2. Рассчитаем по формуле /3/ погрешность диаметрального размера

наружной поверхности

втулки

55 е8 (![]() мм):

мм):

![]()

Погрешность установки втулки на оправке в данном случае не

учитываем, так как она не влияет на точность диаметрального размера.

Принимаем /3/: К2=К3=1 и К4=К3=К6=1,73.

Погрешность обработки Δу, возникающая в результате смещения элементов технологической системы под действием сил резания,

![]()

где Wmax , Wmin – наибольшая и наименьшая податливость системы;

Рy max, Рy min – максимальное и минимальное значения составляющей силы резания, совпадающей с направлением выдерживаемого размера. Для токарного станка модели 16Т02П Wmax=0,051 мкм/Н, Wmin=0,0383 мкм/Н /3/. Рy max и Рy min определяем по известным формулам /3, т.2/; Рy max=232,1 Н, Рy min=131,8 Н.

Подставляя найденные значения в формулу (52), получаем: Δу=0,051·232,1-0,0383·131,8=6,8 мкм. Погрешность наладки (настройки) Δн технологической системы на выдерживаемый размер для поверхности вращения

где Δр – погрешность регулирования положения инструмента ( по лимбу, эталону, жесткому упору и т.д.); Δизм – погрешность измерения детали. Погрешности Δр и Δизм определяем по формулам и данным приведенным в /3/. Учитывая, что регулирование резца осуществляется по лимбу с ценой деления 0,01 мм, Δр=0,005 мм. Погрешность измерения Δизм=0,012 мм. Коэффициенты Кр=1,14-1,73 и Кн=1 учитывают отклонения законов распределения величин Δр и Δизм от нормального закона распределения.

Тогда

Погрешность обработки, вызванную износом инструмента, ограничиваем величиной допустимого износа при обработке партии заготовок /3/: Δu=0,020 мм.

Погрешность, связанная с тепловыми деформациями элементов технологической системы, при обработке лезвийным инструментом /3/:

![]()

где Δz – суммарная погрешность обработки от воздействия всех факторов, кроме тепловых деформаций. В данном примере погрешность ΣΔт находят по методике /2/, считая температурное поле детали постоянным.

Средняя температура нагрева заготовки

где Q′ - полученное заготовкой тепло резания, ккал; с – удельная

теплоемкость материала заготовки, ккал/кг. град; ρ – плотность материала заготовки, кг/м3; V – объем заготовки, м3.

Тепловое расширение (деформация) в направлении выдерживаемого размера L Δт=αLt

где α – температурный коэффициент линейного расширения материала заготовки.

Для стали /11/: С=0,111 ккал/кг. град; ρ=7800 кг/м3; α=11,7·10-6; V=0,000116 м3.

Количество тепла, образующегося при трении, Q=Ntо60·24,

где tо – основное время точения; N – мощность резания.

Основное время

![]()

где L – длина обрабатываемой поверхности; n – частота вращения шпинделя станка; S – подача инструмента.

![]()

При мощности двигателя N=0,27 кВт

Q=0,27·0,202·60·24=78,53 ккал.

При обработке точением в заготовку переходит 3-9% образующегося тепла:

Q′=0,03; Q=2,35 ккал.

Температура нагрева заготовки

![]()

Погрешность, вызванная тепловыми деформациями, ΣΔт=11,7·10-6·55·23,45=0,015 мм. Погрешность обработки, возникающая вследствие геометрических неточностей станка Δст, приведена выше при пределении погрешности установки /1/: Δст=0,01 мм.

Суммарная погрешность обработки с учетом рассчитанных элементарных погрешностей

![]()

Сопоставляя полученную суммарную погрешность (Δ

Σ=0,053 мм) с допуском на 55 (ТD=0,046 мм), видим, что ΔΣ>ТD. Таким образом, необходимо искать пути для выполнения условия ΔΣ>ТD

. Одним из таких путей является применение СОЖ при чистовом точении поверхности 55 е8. В этом случае величина тепловых деформаций составит ΣΔт=0,0048 мм.

С учетом этого значения ΣΔт суммарная погрешность обработки 55 е8

![]()

Условие Δz< ТD выполняется. Приведенный пример расчета может быть использован при расчете точности обработки ступенчатых валов с базированием на центровые отверстия.

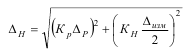

Пример 2. Рассчитаем возможную суммарную погрешность размера

190h11 (190-0,29) мм, IТ=0,290 мм основания корпуса редуктора (рис. 7), получаемого при фрезеровании на продольно-фрезерном станке модели 6Г610.

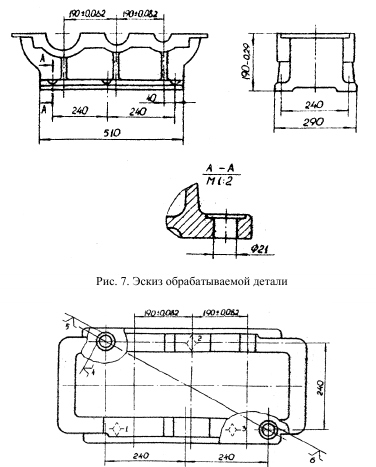

Материал детали – чугун СЧ12-28 (ГОСТ 1412-70), годовая программа выпуска 1000 шт. Обработка выполняется торцовой насадной фрезой со вставными ножами, оснащенными пластинами из твердого сплава (ГОСТ 24359-80) D=400 мм, Z=20. Схема установки корпуса редуктора показана на рис. 8.

Рис. Показатели точности обрабатываемого полуфабриката.

Расчет суммарной погрешности размера 190-0,29 выполняем по формуле /3/:

![]()