- •Тема 1 Структура и модель содержания технологический операций с чпу. Производственное задание. Нормы времени.

- •1. Понятия процесса, структуры процесса, модели,

- •2. Модель содержания элементов операции

- •3. Моделирование временных связей

- •4. Структура и модель содержания технологической операции.

- •Практическая работа 1. Изучение методики построения структуры и модели содержания операций формообразования.

- •5. Структура и модель содержания задания.

- •Практическая работа 2. Изучение методики построения структуры и модели содержания производственного задания.

- •Тема 2 Технологическая структура операционного полуфабриката. Погрешности структурных элементов полуфабриката.

- •Практическая работа 3. Изучение выделения структуры технологической производственного задания.

- •Задачи расчета показателей точности обработки

- •Тема 3 Погрешности рабочего хода Погрешности обработки Δy, возникающие в результате смещения элементов технологической системы под ействием сил

- •Влияние температурных деформаций на точность обработки

- •Тема 3 Погрешности установа

- •Тема 3 Погрешности наладочного цикла

- •Тема 3 Погрешности настроечного цикла

- •Тема 3 Пример расчета точности обработки

- •Литература

Тема 3 Погрешности наладочного цикла

Под наладкой (ГОСТ 3.1109-82) технологической системы понимают приведение ее в рабочее состояние, необходимое для выполнения технологической операции. Наладка включает согласованную установку режущего инструмента, рабочих органов станка и приспособления в положение, обеспечивающее достижение заданного размера с заданной точностью. Эти элементы наладки называют настройкой технологической системы на размер. Кроме этих элементов, в наладку входит установка заданного режима путем смены шестерен, установка частоты вращения шпинделя и подачи (настройка кинематически), установка инструмента в инструментальные магазины и револьверные головки, установка программоносителя в считывающее устройство с ЧПУ и другие работы. В процессе настройки режущие кромки инструмента должны быть установлены на требуемом расстоянии относительно технологической базы детали ( или поверхности установочного элемента приспособления). Это расстояние называется размером статической настройки Ас /1/.

При каждом регулировании технологической системы или смене инструмента невозможно обеспечить постоянство положения его режущих кромок. В связи с этим изменяется и значение рабочего настроечного размера Ар , получаемого на пробных деталях ( или на одной пробной детали в результате пробных проходов) в процессе настройки.

Поле рассеяния значений рабочего настроечного размера Ар при обработке партии изделий называют погрешностью настройки станка и обозначают Δн. При настройке по пробным деталям

![]()

где![]() ,

,![]() наибольшее и наименьшее значения

размеров в пробных группах деталей

(рис. 4).

наибольшее и наименьшее значения

размеров в пробных группах деталей

(рис. 4).

Рис. График определения погрешности настройки.

Допустимые значения погрешности настройки Δн при обработке лезвийным инструментом приведены в /3/. Точное значение Δн для конкретных условий настройки определяют расчетом.

Величина Δн зависит

от погрешности регулирования Δр

положения инструмента (по лимбу, эталону,

жесткому упору, индикатору, датчикам и

т.п.) и погрешности измерения размера

детали

![]() .

Для поверхностей вращения с учетом

того, что Δн и Δр относятся к радиусу, а

.

Для поверхностей вращения с учетом

того, что Δн и Δр относятся к радиусу, а

![]() –

к диаметру,

–

к диаметру,

для плоских поверхностей

![]()

Коэффициенты ![]() и

и ![]() учитывают отклонение закона распределения

величин

учитывают отклонение закона распределения

величин

![]() и

и

![]() от

нормального закона распределения.

Зависимости и данные для определения

Δн приведены в /3/.

от

нормального закона распределения.

Зависимости и данные для определения

Δн приведены в /3/.

При обработке мерным осевым инструментом (сверла, зенкеры, развертки, протяжки) погрешность настройки определяется допуском на изготовление инструмента.

Тема 3 Погрешности настроечного цикла

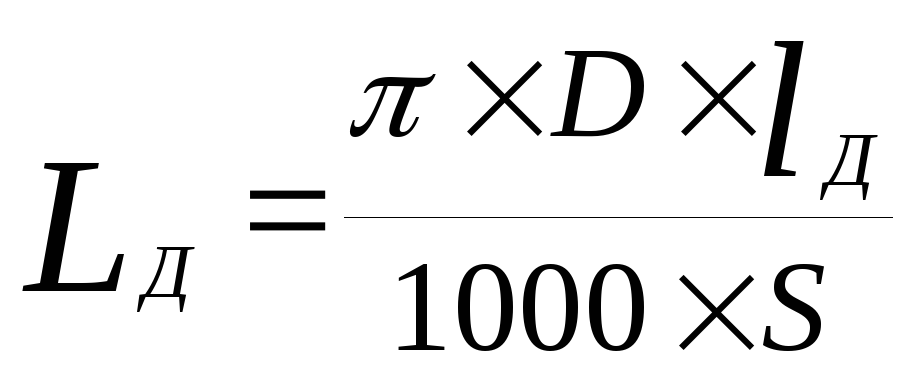

Размерный износ инструмента измеряют в направлении нормали к обрабатываемой поверхности. Линейная зависимость размерного износа от длины пути резания на основном участке /2/ позволяет принять за характеристику размерного износа относительный (удельный) износ на 100 м пути резания (uо, мкм/км). Длина пути резания LД при точении одной заготовки (м).

![]() или

или

где D – диаметр обрабатываемой поверхности; lД – длина обрабатываемой поверхности; S – подача; tо – основное технологическое время.

Длина пути резания LN для партии заготовок N, обрабатываемых в период между поднастройками станка, и длина пути за период стойкости резца LТ вычисляются по следующим формулам:

![]() ;

;

![]()

Для того, чтобы учесть более интенсивное начальное изнашивание на первом участке кривой /2/, условно принято увеличивать полученную расчетом длину пути резания на Lн=100 м. Тогда полная длина пути резания для партии деталей.

![]()

При торцовом фрезеровании длину пути резания можно приближенно определить по формулам

![]()

![]()

где l – длина хода,

мм; в – ширина фрезеруемой площадки,

мм;

![]() –

подача фрезы, мм/об; z – число зубьев

фрезы;

–

подача фрезы, мм/об; z – число зубьев

фрезы;

![]() –

подача фрезы, мм/зуб.

–

подача фрезы, мм/зуб.

Учитываемый в

суммарной погрешности размерный износ

Относительный размерный износ

![]() принимают по нормативным /3; 4/ или

экспериментальным данным. В связи с

неблагоприятными условиями работы

инструмента, многократно врезающегося

в обрабатываемую заготовку, относительный

износ

принимают по нормативным /3; 4/ или

экспериментальным данным. В связи с

неблагоприятными условиями работы

инструмента, многократно врезающегося

в обрабатываемую заготовку, относительный

износ![]() инструмента при фрезеровании больше

относительного износа

инструмента при фрезеровании больше

относительного износа![]() в условиях точения

в условиях точения

![]()

Величина 100/В учитывает число врезаний зуба фрезы при фрезеровании заготовки шириной В. На размерный износ влияют материал режущего инструмента, конструкция, геометрия и состояние лезвия, режимы обработки, жесткость системы и другие факторы. Например, зависимость радиального (размерного) износа от времени работы Т (мин), скорости резания V (м/мин) для обработки деталей из стали 45 резцом с пластиной из твердого сплава Т15К6 определяют по формуле

![]()

Однако в достаточной степени обобщенных зависимостей размерного износа инструмента от указанных факторов пока нет. Поэтому, определяя из ориентировочных значений относительного износа /4, 3/ или задаются допустимым для данного вида обработки размерным износом инструмента /3/.

Суммирование погрешностей

Расчет погрешностей обработки в операциях формообразования начинается с их суммирования от рабочих ходов. Сначала рассчитываются значения погрешностей, связанных с процессом изготовления.

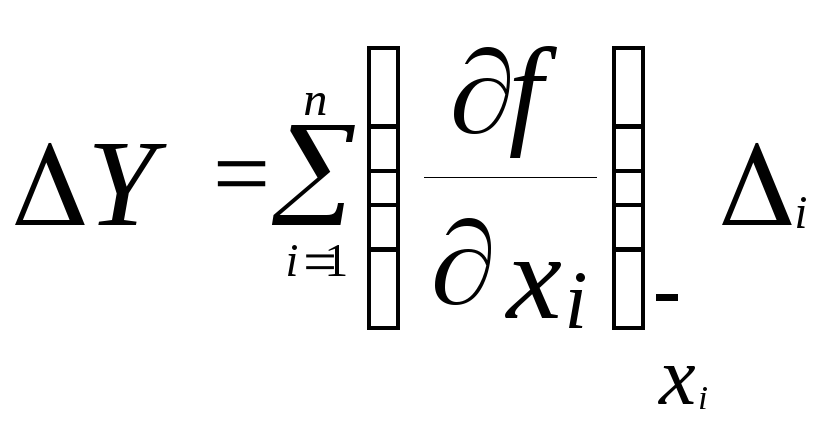

Заданный параметр

точности детали представляет собой

функцию нескольких переменных

![]() :

:

![]()

Для идеальных условий соответственно имеем:

В реальных условиях значения параметров отличаются от идеальных (номинальных) на абсолютную погрешность:

![]()

Разложив функцию

![]() в окрестностях номинальных значений

параметров в ряд Тейлора и ограничившись

учетом погрешности только первой

степени, получим выражение для расчета

абсолютной погрешности выходного

параметра Y:

в окрестностях номинальных значений

параметров в ряд Тейлора и ограничившись

учетом погрешности только первой

степени, получим выражение для расчета

абсолютной погрешности выходного

параметра Y:

Индексы при частных

производных −![]() показывают, что значения производных

при

показывают, что значения производных

при

![]() равны среднему значению −

равны среднему значению −![]() или математическому ожиданию M

или математическому ожиданию M

![]() (идеальному, номинальному значению).

(идеальному, номинальному значению).

Отношение

называют абсолютной чувствительностью

функции цели к изменению переменной,

или коэффициентом влияния, передаточным

отношением.

называют абсолютной чувствительностью

функции цели к изменению переменной,

или коэффициентом влияния, передаточным

отношением.

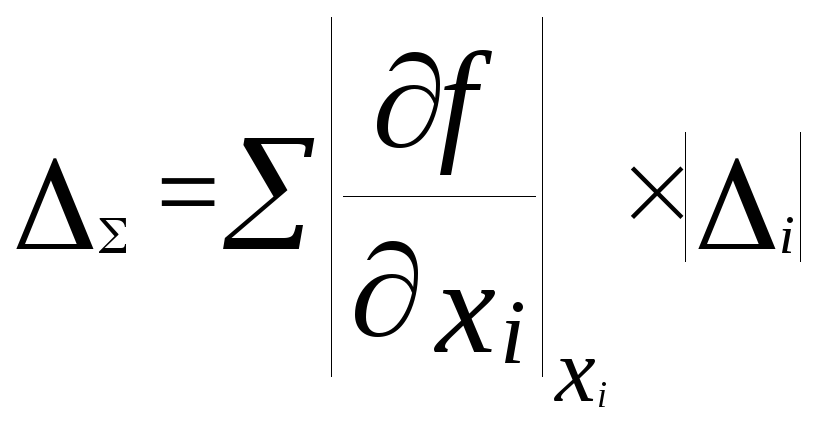

Существует два метода расчета суммарной погрешности /3/: суммирование элементарных погрешностей по методу максимума-минимума и вероятностный метод расчета. При расчете наихудшего случая (наибольшей возможной суммарной погрешности) элементарные погрешности суммируют по методу максимума-минимума:

Этот метод расчета не учитывает реальных комбинаций элементарных погрешностей и дает завышенное в 1,5–10 раз значение погрешности выходного параметра.

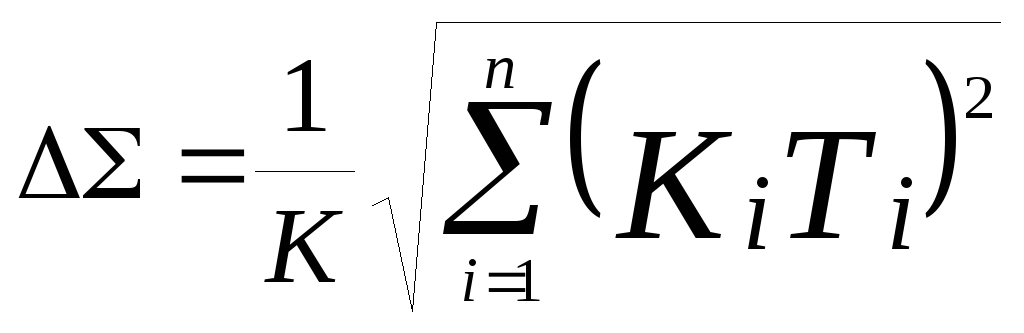

При вероятностном

методе расчета отклонения ΔΥ и

![]() определяют как случайные величины. Если

между погрешностями, рассматриваемыми

попарно, существует вероятностная связь

с коэффициентом корреляции j ir, то

суммарная погрешность обработки

определяют как случайные величины. Если

между погрешностями, рассматриваемыми

попарно, существует вероятностная связь

с коэффициентом корреляции j ir, то

суммарная погрешность обработки

где m – число попарно

вероятностно связанных параметров;

![]() –

коэффициент относительного рассеяния,

характеризующий отношение поля рассеяния

погрешности при нормальном законе

распределения к действительному полю

рассеяния;

–

коэффициент относительного рассеяния,

характеризующий отношение поля рассеяния

погрешности при нормальном законе

распределения к действительному полю

рассеяния; ![]() – допуск; i – индекс элементарной

погрешности.

– допуск; i – индекс элементарной

погрешности.

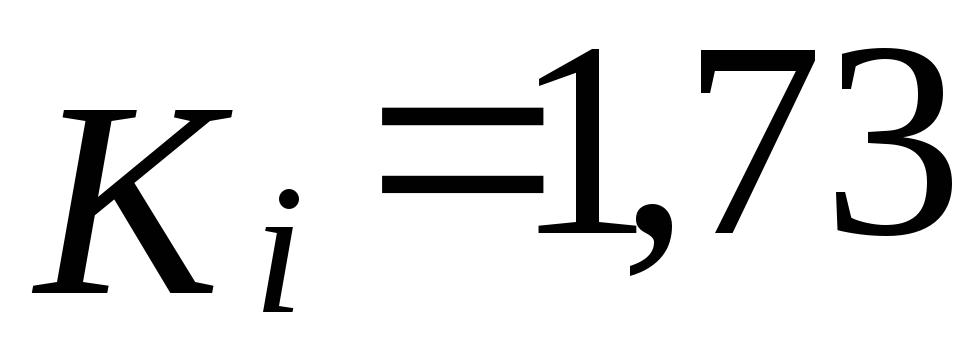

Для нормального закона распределения

;

;

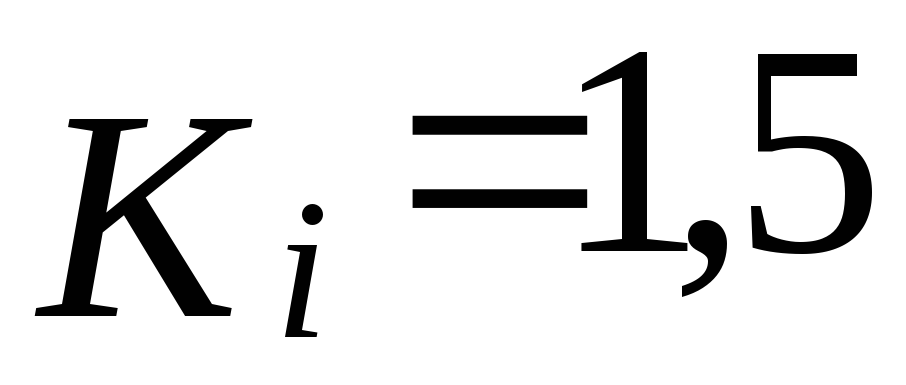

Для закона равной вероятности

;

;При композиции закона равной вероятности и нормального закона = 1,2 - 1,5 (= 1,2 при l/6 σ = 1, где l – приращение размера вследствие переменной систематической погрешности; σ–среднее квадратическое отклонение;

при l/6 σ = 3);

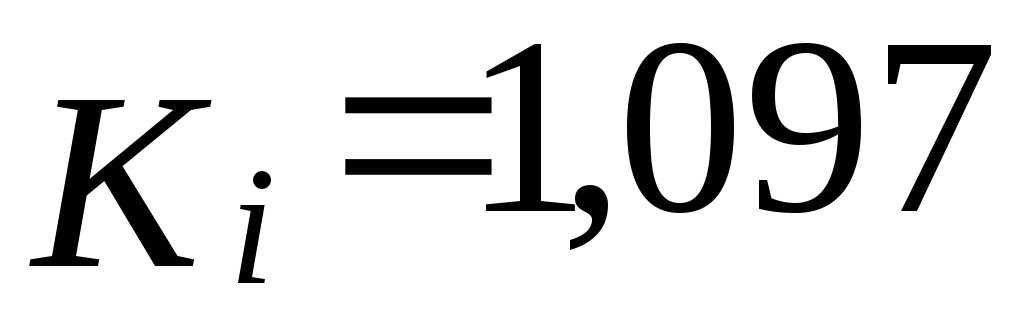

при l/6 σ = 3); для закона Симпсона

;

;Релея

и Максвелла

и Максвелла  .

.

Часто при расчетах

принимают

![]() .

Если погрешности независимы друг от

друга, то

.

Если погрешности независимы друг от

друга, то

Пользуясь приведенной зависимостью, погрешность обработки наружной или внутренней цилиндрической поверхности рассчитывают по формуле

![]()

Погрешность установки

или смещение центра обрабатываемого

цилиндра в данном случае не учитывают.

Погрешности формы в продольном сечении

могут быть учтены отдельным слагаемым

![]() путем суммирования его с погрешностью

диаметрального размера, вычисленной

для определенного поперечного сечения.

Для линейных размеров, координирующих

положение обрабатываемой плоскости

или оси отверстия относительно другой

поверхности детали,

путем суммирования его с погрешностью

диаметрального размера, вычисленной

для определенного поперечного сечения.

Для линейных размеров, координирующих

положение обрабатываемой плоскости

или оси отверстия относительно другой

поверхности детали,

При расчетах по

формулам (8) и (9) можно принять

![]() и

и![]() .

В формулах (8) и (9) коэффициент 1/К (К –

коэффициент относительного рассеяния

выходного параметра) корректирует

суммарную погрешность для заданной

гарантированной надежности Рr:

.

В формулах (8) и (9) коэффициент 1/К (К –

коэффициент относительного рассеяния

выходного параметра) корректирует

суммарную погрешность для заданной

гарантированной надежности Рr:

Pr … 0,7 0,8 0,9 0,95 0,98; 0,9973 0,9995 0,99999

I/K … 0,347 0,427 0,548 0,683 0,775; 1,000 1,167 1,470

В некоторых случаях суммарную погрешность определяют смешанным методом расчета. Принимают, что некоторые элементарные погрешности изменяются детерминировано, поэтому суммирование их выполняют по методу максимума-минимума; для других учитываемых погрешностей используют вероятностное суммирование.