- •Тема 1 Структура и модель содержания технологический операций с чпу. Производственное задание. Нормы времени.

- •1. Понятия процесса, структуры процесса, модели,

- •2. Модель содержания элементов операции

- •3. Моделирование временных связей

- •4. Структура и модель содержания технологической операции.

- •Практическая работа 1. Изучение методики построения структуры и модели содержания операций формообразования.

- •5. Структура и модель содержания задания.

- •Практическая работа 2. Изучение методики построения структуры и модели содержания производственного задания.

- •Тема 2 Технологическая структура операционного полуфабриката. Погрешности структурных элементов полуфабриката.

- •Практическая работа 3. Изучение выделения структуры технологической производственного задания.

- •Задачи расчета показателей точности обработки

- •Тема 3 Погрешности рабочего хода Погрешности обработки Δy, возникающие в результате смещения элементов технологической системы под ействием сил

- •Влияние температурных деформаций на точность обработки

- •Тема 3 Погрешности установа

- •Тема 3 Погрешности наладочного цикла

- •Тема 3 Погрешности настроечного цикла

- •Тема 3 Пример расчета точности обработки

- •Литература

Тема 3 Погрешности рабочего хода Погрешности обработки Δy, возникающие в результате смещения элементов технологической системы под ействием сил

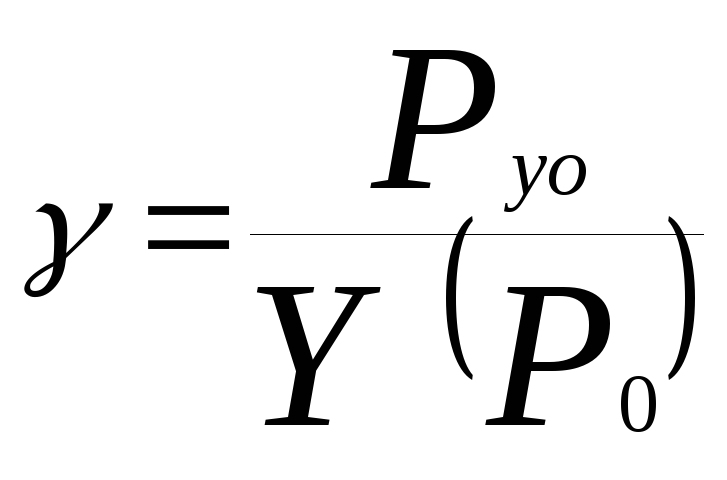

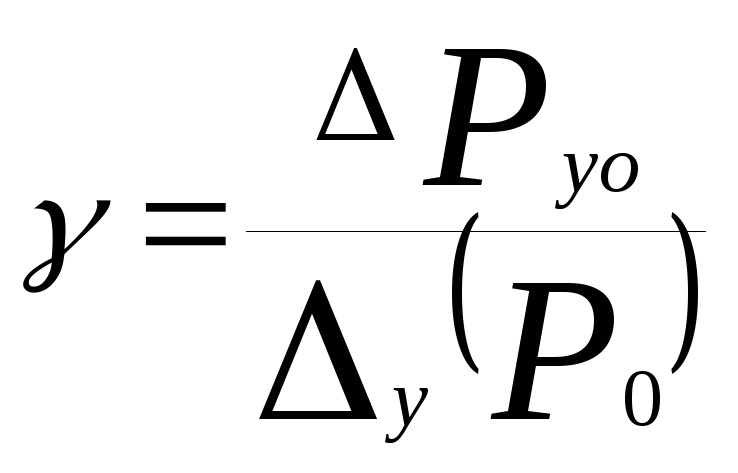

Под воздействием постоянной составляющей силы резания Р0 элементы технологической системы смещаются из исходного (ненагруженного) состояния. Возникающие при этом силы упругости стремятся вернуть систему в исходное состояние. Способность линейной упругой системы или ее элемента сопротивляться приложенной статической нагрузке характеризуется жесткостью. Жесткость определяют как отношение составляющей силы Pyo, направленной по нормали к обработанной поверхности, к смещению Y в том же направлении (кН/м, Н/мкм):

Подразумевают, что на систему одновременно с Pyo действуют и другие составляющие (PKO, Pzo) силы резания Po. Смещение зависит от Po т.е. Y(Po). В общем случае зависимость между силой и отжатием ( пругая характеристика) – нелинейная. Но при расчетах точности обычно нелинейную характеристику на рабочем диапазоне силы резания заменяют линейной и принимают:

Жесткость определяют расчетом ( для простых деталей) или экспериментально (для узлов). Исследование жесткости проводят в условиях, наиболее полно моделирующих реальные условия обработки. Нагружение производят на неработающем станке и получают характеристику статической жесткости, которая не совпадает с действительной жесткостью станка в работе.

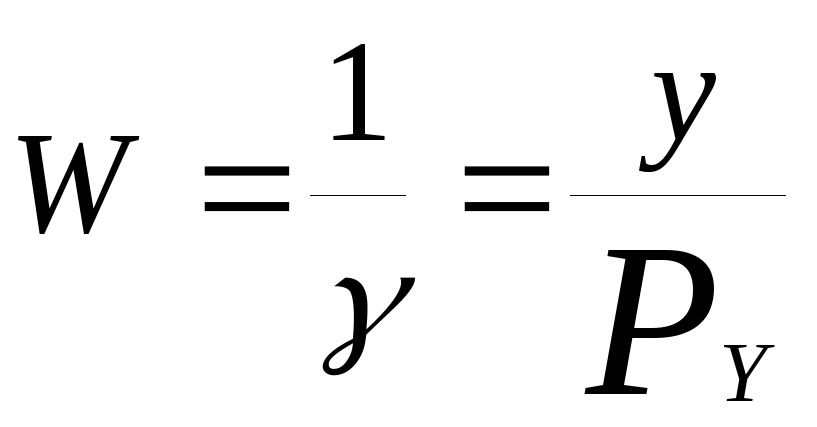

В технологических расчетах часто пользуются податливостью (при статических условиях это отжатие, вызываемое силой, равной единице), т.е. величиной, обратной жесткости:

Величины, характеризующие статическую жесткость j и податливость W металлорежущих станков, приведены в /3/. Погрешность обработки Δy, возникающую в результате смещения элементов технологической системы под действием сил, определяют как колебание упругих деформаций системы в различных сечениях обрабатываемой детали:

![]()

При обработке партии заготовок сила Рy изменяется вследствие непостоянства механических свойств материала и глубины резания (припуска на обработку). При обработке отдельной заготовки изменение силы связано с неравномерным (несимметричным) распределением припуска по противолежащим участкам обрабатываемой поверхности в поперечном и продольном сечениях.

В /3/ приведены отклонения при чистовой обработке, полученные с учетом геометрических погрешностей станков и смещения узлов станка под действием сил резания.

Влияние температурных деформаций на точность обработки

Теплота, образующаяся при резании, трении сопряженных деталей станков, а так же внешнее тепловое воздействие приводят к упругой тепловое воздействие приводят к упругой тепловой деформации технологической системы, появлению погрешности обработки ΣΔτ . Теплота в процессе резания образуется в результате внутреннего трения между частицами обрабатываемого материала в процессе деформации (Qдеф), внешнего трения стружки о переднюю поверхность резца (Qп.т.р) и обработанной поверхности о задние поверхности резца (Qз.тр), обрыва стружки, диспергирования (Qдисп):

![]()

Так как механическая работа почти полностью переходит в теплоту, то

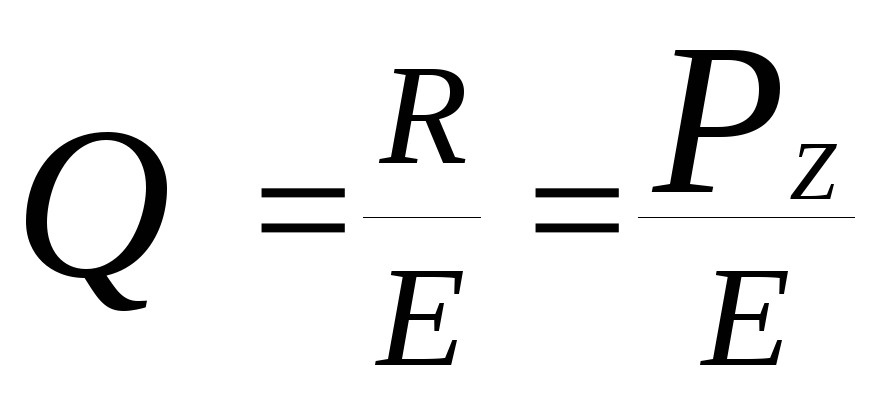

где Q – количество теплоты; R – работа резания ( R=Рz·V); V – скорость резания; Е – механический эквивалент теплоты. При обработке точением углеродистых сталей в стружку переходит 60-90% образовавшейся теплоты, в инструмент – 3-5%. При такой же обработке материалов с низкой теплопроводностью ( жаропрочные, титановые сплавы) 35-45% всей теплоты резания переносится в деталь, 20-40% - в резец.

Наибольшее количество теплоты переходит в деталь при шлифовании (до 60-85%) и сверлении (до 60%). Для выполнения расчетов тепловых деформаций системы СПИД необходима информация о температурном поле ( совокупности значений температуры θ в данный момент времени τ для всех точек изучаемого пространства). Надежные данные по температурным полям, деформациям станков получают при экспериментальном исследовании. Только в простейших случаях, например, при равномерном нагреве простой детали, можно вычислить изменение размера детали:

![]()

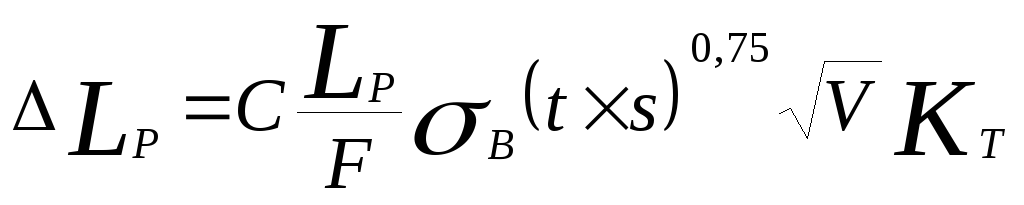

где L – размер детали; α – коэффициент линейного расширения материала детали; Δθд – изменение температуры детали. При простейших расчетах учитывают удлинение резца при установившемся тепловом состоянии:

где С – постоянная (при t≤1,5 мм; S≤0,2 мм/об; V=100-200 м/мин С=4,5);Lр – вылет резца; F – площадь поперечного сечения резца из-за перерывов в работе. Температура резания при токарной обработке вычисляют по следующим приближенным соотношениям: для деталей из стали (σв=770 МПа; δ=22%).

![]()

для деталей из чугуна

![]()

При шлифовании контактная θк температура ( средняя в зоне шлифования) в зоне контакта круга с деталью ∼ 200-1100о С, средняя θс на поверхности шлифуемой детали ∼ 20-350о С. Местная температура при трении может достигать 250-1000о С. Средняя температура в коробках скоростей и других подобных узлах – 65-80о С. Полную погрешность обработки, связанную с температурными деформациями, обычно определить не удается. Для операций с жесткими допусками на обработку эту погрешность определяют по формуле:

![]()

причем для обработки лезвийным инструментом

![]()

при шлифовании ΣΔт составляет до 30-40% суммарной погрешности обработки ΔΣ.