- •Понятия «тепловой процесс» и «тепловая установка»

- •Способы тепловой обработки материала

- •Тепловлажностная обработка бетона. Теплоносители, используемые при тво

- •Насыщенный и перегретый пар и их параметры

- •Параметры влажного воздуха

- •Теоретические основы тво Фазовый состав свежеотформованного бетона

- •Физико-химические процессы, происходящие в бетоне при тво

- •1. Адсорбция воды зерном цемента.

- •Понятия о внешнем и внутреннем тепло - и массообмене при тво

- •Внешний тепло - и массообмен при нагреве бетона

- •Определяемые параметры для процесса

- •Определяемые параметры для процесса

- •Определяемые параметры для процесса.

- •1. Поток влаги в период охлаждения.

- •Внутренний тепло - и массообмен при тво Понятие о градиентах температуры и влагосодержания

- •Частные потоки массы при внутреннем тепло – и массообмене

- •Уравнение плотности суммарного потока массы. Уравнение распространения теплоты при массообмене

- •Изменение влагосодержаний, температур и давлений при тво

- •Установки для тво изделий из бетона и железобетона Классификация установок для тво бетона

- •Установки для тво бетона периодического действия Пропарочные камеры ямного типа

- •Устройство и принцип действия ямной камеры

- •Кассетные установки

- •Автоклавные установки

- •Устройство автоклава

- •Установки для тво бетона непрерывного действия

- •Типы камер

- •Пароснабжение щелевой пропарочной камеры

- •Теоретические основы сушки материалов

- •1.1 Значение процесса сушки

- •1.2 Связь влаги с материалом

- •1.3 Состояние материала в процессе сушки

- •Кривая распределения влаги в материале

- •1.4 Кинетика сушки материалов

- •Усадка и деформации, возникающие в процессе сушки

- •Сушильные установки в производстве строительных материалов и изделий

- •Классификация сушильных установок

- •Распылительные сушилки

- •Барабанные сушилки

- •Типы насадок

- •Установки для сушки в кипящем слое

- •Изменение сопротивления слоя сыпучих материалов от скорости сушильного агента

- •Сушильная установка кипящего слоя

- •Сушка материала в установках с двукратным использованием сушильного агента и в виброкипящем слое

- •Сушильная установка кипящего слоя с двукратным использованием сушильного агента

- •Сушильные установки для штучных изделий Камерные сушила

- •Туннельные сушила

- •Установки для обжига строительных материалов Классификация установок

- •Печи для обжига формованных изделий

- •Устройство и принцип действия кольцевой печи

- •Работа печи

- •Устройство и принцип действия туннельной печи

- •Конструктивные элементы печи

- •Установки для получения силикатного расплава

- •Вагранка. Устройство и принцип действия коксовой вагранки

- •Вагранка для получения силикатного расплава

- •Ванные печи

- •Устройство и принцип действия регенеративной ванной печи

- •Электродуговые печи

- •Механизм тепло - и массообмена в процессе сушки

Конструктивные элементы печи

У большинства печей, которые были построены в более ранние сроки рабочий канал перекрыт арочным сводом. В настоящее время сооружаются печи, в которых канал перекрывается балками или панелями из жаростойкого бетона, которые образуют «плоский свод», что позволяет осуществлять пакетную садку кирпича и упростить его разгрузку. Стены печей выполняются составными. Внутренний слой футерован шамотным кирпичом, а наружный делается из глиняного кирпича. В некоторых современных печах весь канал футеруется жаростойким бетоном. Толщина стен и свода рассчитывается таким образом, чтобы температура наружной поверхности стен в зоне обжига не превышала 70…80оС, а в зоне подогрева и охлаждения 50оС.

Обжиговые вагонетки имеют металлическую раму, на которую укладывается огнеупорная футеровка, играющая роль пода печи. Под может быть глухим (сплошным) или развитым (канализированным) для передачи через него тепла нагреваемому материалу. Рама вагонетки не должна нагреваться более 200оС и толщина футеровки выбирается от 250 до 700 мм в зависимости от температуры обжига.

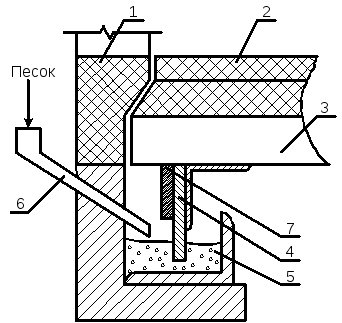

Важнейший конструктивный элемент – песочный затвор, препятствующий прониканию горячих газов в подвагонеточное пространство.

Рис. 2. Лабиринт с песочным затвором

1 – футеровка туннеля; 2 – футеровка вагонетки; 3 – рама вагонетки; 4 – нож; 5 – жёлоб; 6 – песочница; 7 – обмазка

Для уплотнения пода печи на боковых стенках туннеля укрепляется жёлоб с песком, а на раме вагонетки стальная полоса, скользящая в песке затвора при движении вагонетки. Герметизация в стыках вагонеток достигается их плотным прижатием друг к другу. Торцы вагонеток имеют лабиринтное уплотнение, которое заполняется огнеупорной массой.

Лекция 17

Установки для получения силикатного расплава

Для получения силикатных расплавов при производстве минеральной и стеклянной ваты, жаростойких волокон в качестве плавильных агрегатов применяют соответственно вагранки, ванные печи и электродуговые печи.

Вагранка. Устройство и принцип действия коксовой вагранки

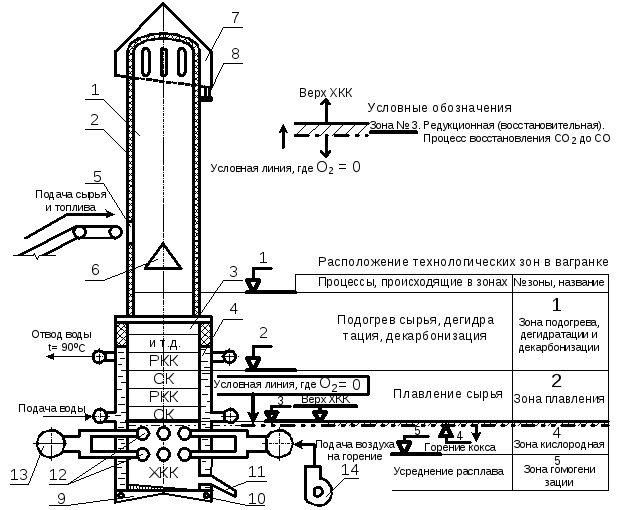

Вагранки относятся к шахтным пересыпным печам непрерывного действия, работающих по принципу противотока. Загрузка сырья осуществляется в верхней части печи, которое по мере оседания вниз превращается в расплав, а продукты горения топлива поднимаются вверх и нагревают сырьевые материалы. Вагранка состоит из двух частей: горновой и шахты.

Вагранка для получения силикатного расплава

Шахта 1 расположена в верхней части печи. Она сварена из листовой стали и футерована изнутри огнеупорным материалом 2. Поскольку расплав обладает высокой агрессивностью по отношению к футеровке, то нижняя часть вагранки (горновая часть) 3 выполнена в виде двух цилиндров 4, между стенками которых непрерывно циркулирует вода и предотвращает корпус от перегрева. Этот конструктивный элемент называется водяной рубашкой или ватержакетом. Максимальный нагрев воды в этом устройстве не должен превышать 90оС. При охлаждении на внутренней поверхности ватержакета из расплава образуется застывший слой – гарнисаж, предохраняющий металл от разъедания расплавом.

Сырьё и топливо подают в вагранку через загрузочное окно 5, ниже которого находится охлаждаемый водой распределитель шихты 6, обеспечивающий равномерное распределение сырья и топлива по сечению шахты. Сырьё и топливо загружается в вагранку порциями, которые называют – калошами. Их разделяют по назначению: сырьевая калоша (СК), рабочая коксовая калоша (РКК), холостая коксовая калоша (ХКК). Послойное распределение порций сырья и топлива по высоте шахты называется столбом шихты – Нш. В зависимости от вида сырья и конструкции вагранки его высота может быть от 2 до 5м. Над шахтой монтируется скошенный колпак 7, являющийся искрогасителем, в его нижней части установлен патрубок 8 для удаления уносов пыли.

Днище вагранки – под 9 делают двухсекционным и подвешивают на шарнирах 10. Образовавшийся расплав скапливается и усредняется по химсоставу и температуре в горне, который расположен ниже оси последнего ряда фурм до пода, и выдаётся через лётку 11 к узлу волокнообразования.

Горение кокса в горновой части обеспечивается за счёт подачи воздуха через фурмы 12, соединенных кольцевой трубой – коллектором 13, подключённой к дутьевому вентилятору 14.

При установившемся режиме работы, вагранку условно можно разделить на 5 зон.

І зона. Подогрева, дегидратации и декарбонизации – расположена в верхней части столба шихты. Здесь из материала удаляется физически и химически связанная вода, и по мере опускания сырья в область высоких температур, происходит вначале при 600оС разложение карбонатов Мg, а при 800оС карбонатов Са.

ІІ зона. Плавления – находится над холостой коксовой калошей. В этой зоне при температуре 1500…1600оС сырьё из твёрдого состояния переходит в жидкое. Образовавшийся расплав стекает по кускам раскалённого кокса ХКК и попадает в горн. Компоненты шихты плавятся неодновременно. Тугоплавкие компоненты растворяются в образованном легкоплавкими компонентами расплаве. На скорость растворения оказывает влияние вязкость расплава; с её уменьшением скорость растворения возрастает.

ІІІ зона. Редукционная (восстановительная) – расположена в верхней части ХКК, выше условной линии, где содержание кислорода равно нулю, т.е. до верха ХКК. В этой зоне происходит восстановление СО2 до СО в результате взаимодействия углекислого газа с раскалённым коксом при недостатке кислорода:

СО2 + С = 2 СО – 166000 кДж/(кмоль).

Реакция восстановления идёт с существенной потерей теплоты, и чем выше содержание СО в отходящих газах, тем больше потери теплоты от химической неполноты сгорания топлива и тем ниже КПД вагранки. Восстановительный процесс зависит от реакционной способности топлива и размера его кусков. Под реакционной способностью топлива R понимают его способность восстанавливать образующийся при сгорании СО2 в СО. Величину R определяют по формуле

R = (СО / СО + 2СО2) × 100, %.

Для снижения восстановительного процесса применяют крупные куски кокса с реакционной способностью 15…25%.

ІV зона. Кислородная – расположена над фурменным поясом от оси фурм до условной линии, где содержание кислорода равно нулю. В этой зоне топливо интенсивно горит

С + О2 = СО2 + 398000 кДж/(кмоль).

На некоторой высоте температура в зоне достигает максимального значения (около 1600оС). Эта высота соответствует максимальному содержанию СО2. Реакция горения прекращается, после того как весь кислород из воздуха, подаваемого на горение через фурмы, будет израсходован на реакцию окисления. Размер этой зоны зависит от качества топлива, величины его кусков и температуры среды. Чем выше реакционная способность топлива, чем меньше размер кусков, тем быстрее идёт горение и тем меньше кислородная зона.

V зона. Гомогенизации расплава – расположена ниже фурменного пояса до пода вагранки. Скопившейся в этой зоне расплав усредняется по химическому составу, немного остывает и приобретает вязкость, необходимую для его переработки в волокна ваты. Поскольку в верхней части этой зоны происходит интенсивное горение кокса в ХКК, то выгорающий кокс непрерывно пополняется за счёт загружаемого кокса из РКК. Поэтому уровень ХКК сохраняется постоянным.

В настоящее время существуют проекты вагранок с коксогазовым и газовым отоплением, но пока широкого распространения такие агрегаты не получили из-за ряда технических сложностей, особенно в организации процесса плавления при использовании газа.

Преимущества вагранок – высокая производительность (1200…3000 кг/м2 ч) расплава, простота в обслуживании, малые габариты по сравнению с другими плавильными агрегатами. Ванные печи имеют производительность 28…40 кг/м2 ч расплава. Недостатки – низкий КПД 20…30%, высокий удельный расход топлива, низкое качество расплава.

Лекция 18