- •Пәнінің оқу-әдістемелік кешені

- •050721 – Органикалық заттардың химиялық технологиясы

- •Дәрістер

- •1 Сурет. Аморфты полимердің термомеханикалық қисығы: і – шыны тәріздес күй аймағы; іі – жоғары эластикалық күй аймағы; ііі – тұтқыраққыш күй аймағы

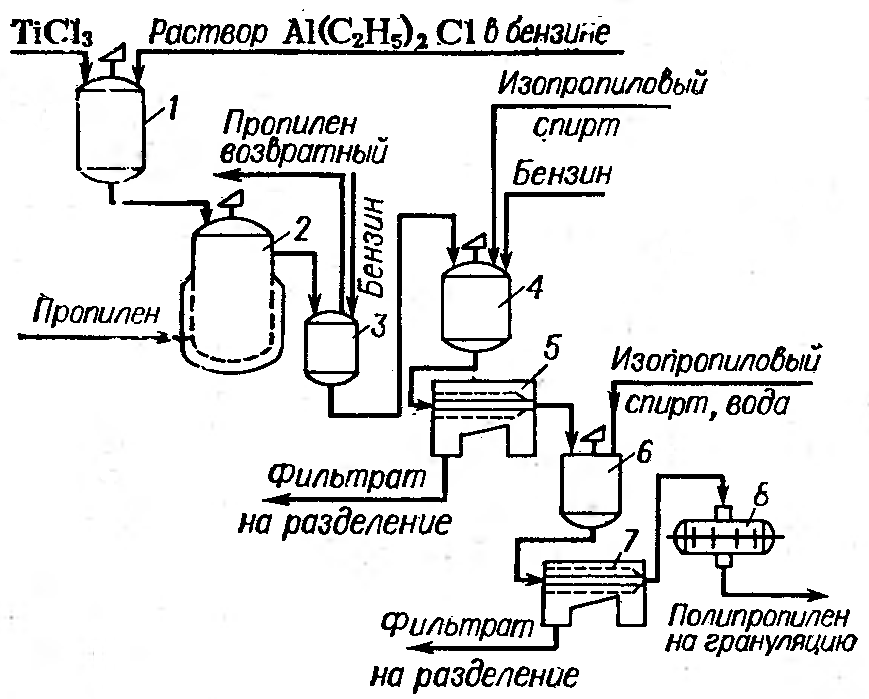

- •1 Сур. Полипропиленді үздіксіз өндірудің технологиялық схемасы: 1-араластырғыш, 2-полимеризатор, 3-газбөлгіш, 4-ыдырату аппараты, 5,7-центрифугалар, 6-шаю аппараты, 8-кептіргіш

- •1 Сурет. Толық конверсиялы блок әдісімен стирол полимерленуінің технологиялық схемасы: 1- форполимеризаторлар, 2-колонна, 3-кері тоңазытқыш, 4-экструдер, 5-суыту ваннасы, 6-гранулятор.

- •2 Сурет. Стиролдың жарым жартылай конверсиялы полимерленуінің технологиялық схемасы: 1-жылуалмастырғыш, 2,3,4 – полимеризаторлар, 5-вакуум камерасы, 6-экструдер-гранулятор, 7-кері тоңазытқыштар.

- •3 Сурет. Пс суспензиялық әдісі бойынша өңдірісінің технологиялық схемасы: 1,2-араластырғыштар, 3- реактор, 4-елеуіш, 5-аралық сыйымдылық,6-центрифуга, 7-кептірігіш

- •4 Сурет. Көбіктеген пс блок суспензиялық әдіспен өндірудің технологиялық схемасы: 1-реактор, 2-араластырғыш, 3-автоклав, 4-елеуіш, 5-аралық ыдыс, 6-центрифуга, 7-кептіргіш

- •1 Сурет. Блок әдіспен пвх өндірісінің технологиялық схемасы: 1-авоклав, 2-айналмалы автоклав, 3-фильтр, 4-конденсатор, 5-виброелеуіш, 6-центрифуга, 7-кептіргіш

- •2 Сурет. Суспензиялық әдіспен пвх өндірісінің технологиялық схемасы: 1-араластырғыш, 2-полимеризатор, 3-жинағыш, 4-центрифуга, 5-кептіргіш, 6-бункер-циклон, 7-үсақтау түйін, 8-қорап машинасы.

- •3 Сурет. Эмульсиялық пвх өндірісінің технологиялық схемасы: 1-араластырғыш, 2-полимеризатор, 3-дегазатор, 4-жинағыш, 5-тұрақтандыру аппараты, 6-кептіргіш.

- •1 Сурет. Суспензиялық политетрафторэтилен өңдірісінің технологиялық схемасы: 1-автоклав, 2,5-центрифугалар, 3-бункер, 4-ұсақтағыш, 6-кептіргіш

- •1 Сурет. Винилацетаттың ерітіндіде үздіксіз полимерленудің технологиялық схемасы: 1,3-реакторлар, 2,4,7-конденсаторлар, 5-ректификациялық колонна, 6-дефлегматор

- •2 Сурет. Үздіксіз әдіспен эмульсиялық поливинилацетат өндірісінің технологиялық схемасы: 1-араластырғыш, 2,3,4-реакторлар, 5,6,7 – кері тоңазытқыштар, 8-аралық сыйымдылық, 9-стандартизатор, 10-фильтр

- •2 Сурет. Пентапласт өңдірісінің схемасы: 1-араластырғыш, 2-реактор, 3-ерітікіштерді бөліп алу аппараты, 4-нутч-фильтр, 5-кептіргіш, 6-елеуіш, 7-араластырғыш, 8-экструдер-гранулятор

- •Дәріс 11, 12 - Фенолоальдегидті шайырлар және олардың негізінде пластмассалар

- •1 Сурет. Мерзімді әдіс бойынша новолакты шайырлар өндірісінің технологиялық схемасы: 1-3 – өлшегіштер, 4-реактор, 5-тоңазытқыш, 6-конденсат жинағышы, 7-суыту барабан, 8-транспортер.

- •1 Сурет. Пэтф өндірісінің технологиялық схемасы: 1,6-реакторлар, 2-қондырғы колонна, 3,7-конденсаторлар, 4,8-қабылдағыштар, 5-фильтр, 9-суыту барабан, 10- станок.

- •Зертханалық сабақтар

- •1,2 Зертханалық сабақтар– Полимерлі материалдардың технологиялық құрамын анықтау

- •3,4 Зертханалық жұмыстар – Резиналы қоспаларды дайындау

- •2 Сурет. Валкалар сызбасы

- •5,6 Зертханалық жұмыстар –Полистиролды алу

- •7, 8 Зертханалық жұмыстар – Каучуктардың ерігіштігін анықтау.

- •9, 10 Зертханалық жұмыстар –Поливинилацетатты алу және оның анализі

- •11, 12 Зертханалық жұмыстар – Фталды ангидрид пен глицериннің поликонденсациясымен полиэфирлы шайырды алу

- •13, 14 Зертханалық жұмыстар – Сілтілі ортада фенол мен формальдегидтің поликонденсациясы ( резольды шайырларды алу)

- •15 Зертханалық жұмыс – Қышқыл ортада фенол мен формальдегидтің поликонденсациясы (новолак шайырларды алу)

- •Студенттің өзіндік жұмысы

1 Сурет. Аморфты полимердің термомеханикалық қисығы: і – шыны тәріздес күй аймағы; іі – жоғары эластикалық күй аймағы; ііі – тұтқыраққыш күй аймағы

Егер Т < Тс болса, онда полимер шынытәріздес күйде болады және Гук заңына бағынатын серпімді деформацияға ие болады. Гук заңы:

H1=Eσ,

Мұндағы Е – серпімділік модулі, σ – кернеу.

Серпімді деформация температураға байланысты. Т>Тт жағдайда полимер тұтқыраққыш күйде болады және пластикалық қайтымсыз деформацияға ие. Тт > Т > Тс интервалында полимер жоғарыэластикалық күйде болады. Осы күйде ол температураға тәуелсіз.

3. Полимерлерді алудың негізгі екі әдісі бар: полимерлену және поликонденсациялану. Полимерлену – мономерлердің активтік орталыққа тізбектеліп қосылуының нәтижесінде макромолекулалардың түзілу процесі. Активтік орталықтың табиғатына байланысты радикалдық және иондық полимерлену деп ажыратады.

Полимерленуге қатысатын мономер саңына байланысты гомополимерлену (бір мономер) және сополимерлену (екі және одан көп мономер) ажыратады.

Полимерлену реакциясы үш негізгі сатыдан тұрады: активті орталықтың түзілуі, яғни мономер молекуласын қоздыру арқылы активті күйге ауыстыру; тізбектің өсуі; тізбектің үзілуі.

Иницирлеу. Радикалдық полимерленуде иницирлеу деген тізбекті бастап кетуге қажет еркін радикалдар алу. Оның бірнеше әдістері бар: термиялық, фотохимиялық, химиялық. Жиі химиялық иницирлеуды қолданылады. Инициатор ретінде әртүрлі пероксидтер және азоқосылыстар пайдаланылады. Бензоил пероксиды қыздырғанда ыдырайды:

C6H5 – C(O) – O – O – C(O) – C6H5 → 2C6H5 – C(O) – O∙ → 2 C6H5∙ + 2CO2

Инициатор молекуласы ыдырағанда радикал түзіледі, ол мономердің екіншілік байланысына қосылып, реакциялық тізбекті бастайды:

![]()

Тізбектің өсуі иницирлеудің нәтижесінде түзілген радикалдарға мономерлердің біртіндеп қосылуынан жүреді. Мұнда кинетикалық тізбектің өсуі материалды тізбектің өсуімен жүреді:

RM.

+ M

RMM.

RMM.

RMM.

+ M

RMMM.

RMMM.

……………………………..

R

– [M]n-2

– M.

R – [M]n-1

– M.

R – [M]n-1

– M.

Үзілу реакциясы деп кинетикалық және материалдық тізбектің шектелу реакцияларын айтады. Үзілу рекомбинациялану немесе диспропорциялану жолымен жүреді.

![]() -

рекомбинациялану

-

рекомбинациялану

![]() -

диспропорциялану.

-

диспропорциялану.

Тізбек беру реакциясында макрорадикалдар реакциялық ортада болатын мономер, еріткіш, инициатор, полимер немесе басқа қосындылар молекуласынан сутек атомын не басқа атомды үзіп алып, бейтарап макромолекулаға айналады, ал тізбек берілген кіші молекулалық қосылыс радикал түзеді. Тізбек беру реакциясы келесі жолдармен жүруі мүмкін: мономерге беру арқылы, мысалы винилацетат

![]()

Еріткішке беру арқылы, мысалы, толуол

Немесе арнайы енгізілген заттарға (регуляторларға) беру арқылы, мысалы меркаптандар

~CH2

– C.HX

+ RSH

~CH2

– CH2X

+ RS.

~CH2

– CH2X

+ RS.

RS. + CH2=CHX → RSCH2 – C.HX

Мұндағы kM, kS – тізбекті берудің жылдамдық константасы

Полимерлену процесінің кинетикасы. Инициатордың ыдырауы тізбекті емес механизм бойынша жүретін иницирлеудің жылдамдығы теңдеу арқылы есептеледі:

![]() (1)

(1)

Мұндағы [I] — инициатор концентрациясы, f – инициатордың эффективтілігі, ол әдетте 0,5 - 1,0 шегінде жатады, kрас – инициатор ыдырауының жылдамдық константасы.

Тізбектің өсу жылдамдығы Vp мына түрде жазылады:

![]() (2)

(2)

мұндағы kip — мономердің n=i полимерлену дәрежедегі радикалға қосылудың жылдамдық константасы, [Ri] — i полимерлену дәрежедегі радикалдар концентрациясы, [М] —мономер молекулаларының концентрациясы.

Рекомбинациялану және диспропорционирлену нәтижесінде радикалдардың кему жылдамдығы теңдеумен сипатталады:

![]() (3)

(3)

Мұндағы ko – үзілу жылдамдығының константасы.

Түзілген полимердің полимерлену дәрежесі өте жоғары және мономер тек полимерленуге ғана жұмсалады деп қабылдап, полимерленудің жалпы жылдамдығы тізбектің өсу жылдамдығына сәйкес болады, яғни

![]() (4)

(4)

Полимерлену процесінің тәсілдері. Іс жүзінде полимерлену процесін төрт тәсілмен жүргізеді: блокта, ерітіндіде, эмульсия және суспензияда.

Блокта полимерлену деп мономердің конденсацияланған фазада еріткіштің қатысуынсыз полимерленуін атайды. Бұл тәсілдің негізгі артықшылығы түзілген блоктарды қосымша өңдемей ақ қолдануға болады және еріткішті бөлу өажет емес. Негізгі кемшілігі бөлініп шығатын жылуды жүйеден шығару қажеттігінде. Жүйенің тұтқырлығы артқан сайын температураны тұрақты ұстау қиындай түседі.

Ерітіндіде полимерлеу әр түрлі вариантта жүреді: еріткіште мономер де, полимер де ериді, немесе еріткіште тек мономер ериді, ал түзілген полимер ерімейді. Бұл тәсілдің артықшылығы бөлінген жылуды жүйеден оңай шығаруға болады. Кемшілігі – ерітіндіні дайындауға, реакциялық жүйеден бөліп алуға және оны қайтадан тазартуға едәуір күш жұмсалады. Оның үстіне бұл алынған полимерді жуу және кептіру керек.

Эмульсияда полимерлеу үшін мономер, су, инициатор, эмульгатор және ортаның рН реттеуші әр түрлі үстеме қосылыстар керек. Инициатор есебінде көп жағдайда тотығу тотықсыздану жүйелері қолданылады. Дисперстік орта ретінде су пайдаланылады, себебі суда мономер ерімейді не өте нашар ериді. Эмульсияны тұрақтандыру үшін эмульгаторлар алынады. Тәсілдің артықшылығы жүйеден жылуды бөліп алу оңай, ал кемшілігі – түзілген өнімді эмульгатордан тазалау керек.

Суспензияда полимерлеу де мономердің судағы эмульсиясын алуға негізделген, бірақ мұнда түзілетін тамшылар ірірек болады. Бұл эмульсия тамшылары суда еритін полимерлермен тұрақтандырылады. Инициатор есебінде көбіне мономер тамшыларында еритін органикалық пероксидтер қолданылады. Әр тамшыдағы полимерленуді микроблоктағы полимерлену деп қарауға болады. Бұл тәсілмен алынған полимер түйіршік түрінде қалыптасады. Түйіршіктердің мөлшерін реттеуге болады.

4. Поликонденсациялау деп көп функционалды топтарының әрекеттесуінен ЖМҚ түзілу реакцияларын айтады. Поликонденсациялау кезінде көп жағдайда төмен молекулалық қосалқы заттар бөлінеді. Сондықтан бұл реакция кезінде түзілетін полимерлік буындардың құрамы бастапқы мономерлердің құрамынан өзгеше болады.

Поликонденсациялану екі түрлі функционалдық топтардың әрекеттесуінен жүреді. Егер поликонденсациялауга тек бифункционал топтары бар мономерлер қатысса, онда сызықты макромолекула түзіледі. Мұны сызықты поликонденсациялану дейді.

Егер поликонденсациялануға үш немесе одан да көп функционал топтары бар мономерлер қатысса, одан алдымен тармақталған, содан кейін торланған макромолекула түзіледі. Мұны тармакталған немесе торланған поликонденсациялау деп атайды.

Мономерлердің табиғатына байланысты гомополиконденсациялау және гетерополиконденсациялау деп екіге бөледі.Егер поликонденсациялануға әр түрлі функционалды тобы бар біртекті мономер қатысса, оны гомополиконденсациялау деп атайды

nНО—(СН2)6—СООН → Н—[-O— (СН2)6— СО—]n—ОН+(n -1)Н2О

Егер реакция екі типті мономерлердің функционал топтарының бір-бірімен әрекеттесуі арқылы жүрсе, оны гетерополиконденсациялау дейді.

nNH2—(СН2)6—NH2 + nНООС—(СН2)4—СООН →

→Н—[—NH— (CH2)6-NH— СО—(СН2)4—СО]n—ОН + (n - 1)Н2О

Поликонденсациялануға екі немесе одан да көп бір тектес мономерлер катысса, оны сополиконденсациялау.

mNH2—(СН2)5—СООН + nNH2—(СН2)6—СООН →

→ Н— [—NH— (СН2)5—СО—NH— (СН2)6—СО—]z—ОН + хН2О

Поликонденсация процесінің кинетикасы. Сызықтық поликонденсациялану жылдамдығы бір функционал тобының (Са немесе Cb) концентрациясының өзгерісімен анықталады:

мұүндағы [Ckatl — катализатордың концентрациясы, ол процесс барысында түрақты.

[Са ] = [Сb ] = [С] деп, мына тендеуді алуға болады:

![]()

Tеңдеуді интегралдап, мономер концентрациясын түрлену тереңдігімен байланыстыратын тендеу шығады:

![]()

Мұндағы

- түрлену тереңдігі,[С0

] және[С ] функционалды топтардың бастапқы

және соңғы концентрациялары. Түзілетін

полимерлердің орташа поликонденсациялану

дәрежесі Рn

мына өрнекпен анықталады:

- түрлену тереңдігі,[С0

] және[С ] функционалды топтардың бастапқы

және соңғы концентрациялары. Түзілетін

полимерлердің орташа поликонденсациялану

дәрежесі Рn

мына өрнекпен анықталады:

![]()

Жоғары молекулалық өнім түрлену дәрежесі тек q = 0,95 болғанда ғана түзіледі. Түрлену дәрежесі одан кем болса тек олигомер түзіледі. Жоғарыдағы теңдеуден поликонденсациялану дәрежесінің Р шекті мәні q өскен сайын арта береді. Бірақ іс жүзінде Р=103 болуы өте қиын, өйткені бастапқы қоспада функционал топтарының концентрациясы бірдей емес. Бұл жағдайда поликонденсациялану дәрежесінің шекті мәні былай анықталады:

![]()

Мұндағы

функционал топтары концентрациясының

қатынасы, оны эквиваленттік коэффициент

дейді.

функционал топтары концентрациясының

қатынасы, оны эквиваленттік коэффициент

дейді.

ЖМ өнім алу үшін қоспаның құрамы стехиометрлікке жақын болу керек, мысалы r = 0,91 болса Рn=10, r=0,99 болса Рn=100, r=0,999 болса Рn= 1000 болады.

Поликонденсацияны жүргізу тәсілдері. Поликонденсацияны балқымада, ерітіндіде, фазалар шекарасында, қатты фазада жүргізеді.

Сызықтық поликонденсациялауды балқымада, ерітіндіде, фазалар шекарасында және қатты немесе газ күйде жүргізеді. Балқымада поликонденсациялау 200-300°С температурада инертті газ атмосферасында жүргізіледі. Оның артықшылығы жоғары молекулалық полимерді үлкен жылдамдықпен, еріткішсіз алуға болады, кемшілігі — балқыма алу үшін жоғары температура керек. Осы тәсілмен полиамидтер, полиэфирлер алады.

Ерітіндіде поликонденсациялаудың екі түрі бар. Біріншісінде — полимер және мономер еріткіште ериді, ал екіншісінде еріткіште тек қана мономер ериді. Бүл тәсілде қосымша өнім реакциялық ортадан толық бөлінеді, сондықтан алынған полимердің молекулалық массасы жоғары болады. Бүл тәсілдің негізгі ерекшелігі полимердің молекулалык массасы мен реакция жылдамдығының мономер концентрациясына тәуелділігі. Негізгі кемшілігі — қымбат және зиян еріткіштер қолданылады, оларды полимерден бөлу де қиын.

Фазалар шекарасында поликонденсациялау бір-бірінде ерімейтін екі сұйықтардың қатысуымен жүреді. Компоненттердің реакциялык ортаға жетуі олардың фазааралық шекараға диффузиясымен анықталады, сол себепті бастапқы мономерлерді стехиометрлік қатынаста сақтау қажет емес. Бүл тәсілдің тағы бір ерекшелігі, түзілетін полимерлердің молекулалық массасы жоғары болып келеді. Фазааралық поликонденсациялау арқылы полимер ал у мен қатар, олардан эр түрлі даяр өнімдер, мысалы, талшықтар, қабықшалар алуға болады. Тәсілдің кемшілігі, алынған полимерлер онша таза және біркелкі емес.

Өзін-өзі бақылауға арналған сұрақтар:

Жоғары молекулалық қосылыстар қалай жіктелінеді?

Полимерлердің алу әдістері мен тәсілдерін атаңыздар.

Полимерлену реакциялар. Полимерленудің негізгі стадиялары. Полимерленудің поликонденсацияпан қандай айырмашылығы бар?

Поликонденсацияға түсетін мономерлерді атаңыздар.

Ұсынылған әдебиеттер:

1 Николаев А.Ф., Крыжановский В.К., Бурлов В.В. и др. Технология полимерных материалов. Учебное пособие. – Киев.: Профессия, 2008. -544с.

2 Галыгин В.Е. Технология переработки полимерных материалов.:Лабораторный практикум – М.: Химия, 2001. -132с.

3 Заикин А.Е. Практикум по технологии переработки и испытаниям полимеров и композиционных материалов. Колос, 2011.-191с.

Дәріс 2, 3 – Полиэтилен (ПЭ)өндірісі

Мазмұны:

1. Жоғары қысымда этиленнің полимерленуі

2. Төмен қысымда этиленнің полимерленуі

3. Орташа қысымда этиленнің полимерленуі

4. Полиэтиленнің қасиеттері, қолдануы және сополимерлері

1. Өндірісте полиэтиленді келесі жолдармен алады: а) этиленнің жоғары қысымда полимерленуі (төмен тығыздықты полиэтилен), б) этиленнің төмен қысымда полимерленуі (жоғары тығыздықты полиэтилен), в) этиленнің орташа полимерленуі (жоғары тығыздықты полиэтилен).

Жоғары қысымда этиленнің полимерленуі.

Полиэтиленді 100—350 МПа қысым 190 - 300 °С оттегі немесе тотықтар қатысында этиленің полимерленуімен алады. Этилен полимерленуі радикалды механизм бойынша жүреді.

Иницирлеу. Этилен оттекпен әрекеттескенде этилен молекулаларымен әрекеттесетін бос радикалдар R* түзіледі:

![]()

Тізбектің өсуі түзілген радикалға этилен молекулаларының қосылуы арқылы жүреді:

![]()

Тізбектің үзілуі макрорадикалдар рекомбинациясы арқылы жүреді

![]()

Немесе диспропорционирлену:

![]()

Бұл реакция нәтижесінде полиэтилен соңдарында метил немес қанықпаған топтар пайда болады.

Полимерлену барысында біріншілік немесе макрорадикалдардан полимер макромолекулаларына кинетикалық тізбектің берілуі мүмкін:

Полимер макромолекулаларынан түзілген радикалдар өзіне мономер молекулаларын қосу мүмкін:

![]()

Жоғары қысымды полиэтилен алу әдістерінде екікаскадты сығу әдісі кең таралған (1 сурет).

Рис.1. Жоғары қысымда этилен полимерленуінің сызбанұсқасы: 1 – этилен қоймасы, 2,4 – араластырғыш, 3- бірінші каскад компрессоры, 5 – екінші каскад компрессоры, 6 – түтікше реактор, 7 – жоғары қысымды бөлгіш, 8 – төмен қысымды бөлгіш, 9 – экструдер-гранулятор, 10 – циклон, 11 – бункер, 12 – дозатор, 13 – таразы, 14 – қап тігетін машина

Полиэтиленды тұрақтандыру мен бояу арнайы бөлімде жүреді, оған полиэтилен түйіршіктері пневмотранспорт арқылы жеткізіледі.

Түтікше реакторында этилен конверсиясы 6—20% құрайды; (жиі 8—10%).

Жоғары қысымда этиленнің полимерленуі араластырғышпен жабдықталған автоклавта жүргуі де мүмкін. Технологиялық схемасы жоғарыда қарастырылған өндіріске сәйкес, бірақ реактордың құрылысы өзгеше. Реактор - винтті араластырғышпен және суытқыш қоршамамен жабдықталған вертикалді автоклав. Полимерленуді иницирлеу үшін 0,2—0,5% (об.) мөлшерінде тотықтар қолданылады. Этилен реакторға 35— 40 °С енгізіледі, реакция температурасы 180—280°С, қысым 100—300 МПа. Этилен конверсиясы 14—16%.

Түтікше реактордың артықшылығы: 1. Реактордын қызмет көрсетуі қарапайым, 2. Полимер ластануының азаюы, 3. Бұл әдіспен этиленнің винилацетатпен және басқа мономерлермен сополимерлерін алу мүмкіндігі. Автоклав процесі аппаратураның аз мөлшерімен және алынған полимердің төмен полидисперстілігімен ерекшеленеді.

2.Этиленнің төмен қысымда полимерленуі Циглер — Натта қатысында жүреді. Бұл катализаторлар алюминийалкилдер немесе алюминийалкилгалогенидтердің (үшэтилалюминий немесе диэтилалюминийхлориді) үш- немесе төртхлорлы титанмен әрекеттесу өнімдері болып табылады. Практикада жиірек төртхлорлы титан— диэтилалюминийхлориді жүйесін қолданады.

Төмен қысымда этиленнің полимерленуі анионно-координациялық механизм бойынша жүреді. Төртхлорлы және диэтилалюминийхлоридінің қатынасы 1:1 ден до 2:1 дейін өзгереді. Төртхлорлы титанның мөлшері жоғарлаған сайын полимерлену жылдамдығы өседі, полимер шығымы жоғарлайды, бірақ оның молекулалық массасы төмендейді.

Төмен қысымда этиленнің үздіксіз полимерлену процессін схема бойынша (2 сурет) жүргізеді.

2 сурет. Төмен қысымда этилен полимерленуінің технологиялық схемасы: 1 – араластырғыш, 2-сұйылту аппараты, 3-аралық сыйымдылық (емкость), 4-полимеризатор, 5-скруббер, 6,8,10 – центрифугалар, 7-ыдырату аппараты, 9-шаю аппараты, 11-кептіргіш, 12-экструдер-гранулятор

Төмен қысымда полиэтилен өндіру процесі азот атмосферасында жүреді, себебі катализаторлық комплекс ылғал немесе ауа оттегі қатысында жеңіл ыдырайды. Негізгі аппарат—полимеризатор. Ол көлемі 40 м3 қышқылға тұрақты болаттан жасалған вертикальды цилиндр болып табылады. Төменгі жағында барботер орналасқан. Аппарат өнімділігі 55—60 кг/(м3-ч).

3. Орташа қысымда этиленнің полимерленуі ерітіндіде (бензин, циклогексан, ксилол және т.б.) катализатор қатысында жүреді. Катализатор ретінде алюмосиликатка енгізілген ауыспалы валентті металдар (хром, ванадий, молибден) қолданады. Кең тараған хромтотықты катализаторлар.

Орташа қысымда жүретін технологиялық процесс келесі негізгі операциялардан тұрады: 1. Шикізатты және катализаторды дайындау, 2. Этилен полимерленуі, 3. Катализаторды бөлу және оны регенерациялау, 4. Полиэтилен ерітіндісін концентрлеу, 5. Полиэтиленді ерітіндіден бөлу және оны түйіршіктеу, 6. Еріткіш регенерациясы.

Этилен таза болу керек, себебі сутек, оттегі, көміртек оксидтері сияқты қоспалар каталитикалық у болып табылады.

Катализаторды дайындау – алюмосиликатқа хром агидридінің сулы ерітіндісін енгізу, оны кептіру және құрғақ ауа қатысында 500—550°С қыздыру.

3 сурет. Орташа қысымда этилен полимерленуінің технологиялық схемасы: 1,2 – этиленді тазарту колонналары, 3-араластырғыш, 4,5,6 – полимеризаторлар, 7-тоңазытқыш, 8,12-сепараторлар, 9-центрифуга, 10-фильтр, 11-концентратор, 13-экструдер-гранулятор

Орташа қысымда полимерленудің негізгі артықшылары: 1. Оксихром катализаторының аздаған зияндылығы және қауыпсіздігі, 2. Катализаторды регенерациядан соң көп ретті пайдалану мүмкіндігі. Кемшілігі: полимерді катализатор қалдықтарынан толық тазарту мүмкінсіздігі, сонымен қатар еріткіштің көп мөлшерде қолдануы.

4. Жоғары қысымды полиэтилен – бұл молекулалық массасы 30 000 полимер. Кристалдану дәрежесі жоғары - 60% жуық. Температура жоғарлаған сайын кристалдану дәрежесі төмендеп, 115°С полиэтилен аморфты полимерге айналады.

Полиэтилен макромолекулалары —СН2—СН2— буындарынан тұратын тізбектер. Тізбектердің соңында біраз —СН3 топтары және бұйір тармақтары (этил, пропил, бутил және т.б.) болуы мүмкін. 1000 көміртек атомдарына 20—30 СН3-топ келуі мүмкін. Ұзын тармақтар негізгі тізбекке паралель орналасқан және полимердің кристалдануына бөгет болмайды, ал қысқа тармақтар кристалдану дәрежесін төмендетеді.

Төмен және орташа қысымды полиэтиленнің құрылымы төмен тармақталуымен ерекшеленеді, сондықтан олардың кристалдану дәрежелері жоғары (75—90%). Сондықтан төмен және орташа қысымды полиэтиленнің тығыздығы, тұрақтылығы, жылуға төзімділігі жоғары. Олардың молекулалық массалары да жоғары —80000—500 000 болады. Сонымен қатар орташа және төмен қысымды полиэтилендер органикалық еріткіштер мен қышқылдар әсеріне тұрақты және олардың газ өтімділігі төмен. Кемшіліктері: 1. Бұйымдарға өндеу қиынға түседі, 2. Эластиктігі төмен. Олардың өндеу температуралары 30 °С жоғары. Диэлектрлік қасиеттерінің айырмашылығы төмен.

Полиэтилен — қалын қабатта ақ түсті, ал жұқа қабатта түссіз және мөлдір қатты материал. Аморфты фазаның шыналану температурасы төмен болғандықтан (80 °С жуық) полимердің аязға тұрақтылығын жоғарлатады.

Қасиеттері: 1. Жоғары диэлектрлік қасиеттері, сондықтан жоғарыжиілікті диэлектрик ретінде қолданады.

2. Полиэтилен суға және су буына тұрақты. Қалыпты температурада минералды қышқылдар (тұз, күкірт және фторсутек), сілтілер, көптеген ерітікіштер әсеріне тұрақты. Ароматты және хлорланған көмірсутектерде 70—80 °С температурада ериді.

3. Ауада ұзақ уақыт қыздырғанда полиэтилен баяу тотығады. Мұнда оның жартылай деструкциясы және жартылай тігілуі жүреді, бұл балқыманың тұтқырлығын жоғарлатады және полимерді бұйымдарға өндеу процестерін қиындатады. Тотығуды алдын ала алу үшін полиэтиленге стабилизаторларды, мысалы ароматты аминдерді (0,1%) енгізеді. Полимердің техникалық қасиеттері өзгермейді. Ескіруді техникалық көміртектің 2—3% енгізуі де төмендетеді.

Полиэтилен қолдануы.

1. жоғарыжиілік кабельдік изоляцияны дайындау үшін: радио, теледидар, телеграф және телефон бұйымдарды изоляциялау.

2. Суға тұрақты және қауыпсіз қабықшаларды дайындау.

3. Полиэтилен қабықшасына полиизобутил желімін енгізгенде жабысқан полиэтилен ленталары пайда болады. Оларды электроизоляция ретінде және құбырларды коррозиядан сақтандыру үшін қолданады.

4. Суық және 50 °С дейін қыздырылған суға арналған құбырлар дайындау үшін. Құбырлар материалы коррозияға тұрақты және олардың жылу өткізгіштігі төмен.

5. жоғары емес температурада жұмыс істейтін химиялық аппаратураны футеровкалау үшін.

Термопласт ретінде полиэтилен бұйымдарға экструзия, қысыммен құю және термоформолау әдістермен өнделеді. Полиэтилен механикалық өндеудің әртүрлі түрлеріне жеңіл беріледі — оны кесуге, бұрғылауға болады. Металдар, шынылар бетіне қаптамалар дайындау үшін полиэтилен ұнтақ немесе қабықшалар түрінде қолданады.

Сополимеры этилена.

Этиленнің пропилен, бутеном-1, винилацетатпен сополимерлері техникалық маңызды. Этиленнің пропилен мен бутен-l сополимерленуін төмен қысымда Циглер — Натта катализаторларының қатысында жүргізеді.

Этиленнің пропиленмен сополимерлері (ЭПС)

![]()

ЭПС жоғары эластиктікке, механикаллық және диэлектрлік қасиеттерге ие, агресивті химиялық ортаға тұрақты, жылуға және аязға тұрақты. Экструзия әдісімен алынған ЭПС қабықшасы тара материалы және электроизоляция ретінде қолданады.

Этиленнің бутен-1 сополимерлері

![]()

Сополимерлер салмақ салу кезінде жарықшақтанбайды (растрескиваться) және созу кезінде біршама ұзарады. Олардан жасалған бұйымдар өз қалпын 120°С дейін сақтайды.

Этиленнің винилацетатпен сополимерлері (ЭВАС)

![]()

ЭВАС жоғары қысымда массада радикалды сополимерлену арқылы алады. Олардың құрамында 5-30% (масс.) винилацетат болады. ЭВАС жоғары тұрақтылықпен, эластикпен, мөлдірлігімен және кетондарда, ароматты және хлорланған көмірсутектерде жақсы ерігіштігімен ерекшеленеді.

Құрамында 5-10% винилацетатты буындары бар сополимерлерден қабықшаларды, шлангтарды және басқа бұйымдарды жасайды. Құрамында 17-30% винилацетат буындары бар сополимерлерді қағаз, картон және желімдер жасау үшін қолданады.

Өзін-өзі бақылауға арналған сұрақтар:

Синтетикалық полиэтиленнің негізгі түрлерін атаңыз

Жоғары қысымды полиэтиленнің артықшылығы?

Полиэтилен қайда қолданылады? Полиэтиленнің қасиеттері қандай?

Ұсынылған әдебиеттер:

1 Николаев А.Ф., Крыжановский В.К., Бурлов В.В. и др. Технология полимерных материалов. Учебное пособие. – Киев.: Профессия, 2008. -544с.

2 Галыгин В.Е. Технология переработки полимерных материалов.:Лабораторный практикум – М.: Химия, 2001. -132с.

3 Заикин А.Е. Практикум по технологии переработки и испытаниям полимеров и композиционных материалов. Колос, 2011.-191с.

Дәріс 4 - Полипропилен (ПП) мен полиизобутиленнің (ПИБ) өндірісі

Мазмұны:

1. Полипропиленді өндіру

2. Полиизобутиленді өндіру

1. Полипропилен — пропилен полимерленуінің өнімі

Пропилен полимерленуі металорганикалық Циглер — Натта катализаторлар, мысалы диэтилалюминийхлориді үшхлорлы титан қоспасы қатысында жүреді. Катализатор компоненттерінің қатынасы оның активтілігі мен стереоспецификалығын — полипропиленде стереоретті изотактикалық полимердің мөлшерін анықтайды. Диэтилалюминийхлорид : треххлористый титан = 3:1 (масса бойынша) қатысында катализатор максималды стереоспецификасын көрсетеді және құрамында изотактикалық полимердің мөлшері 85— 95% полипропиленді алуға мүмкіндік береді. Мұндай полипропиленнің балқу температурасы жоғары 85— 95% және ол жақсы физика механикалық қасиеттерге ие.

Полипропилен өндіру процесі 70—80 °С, еріткіш (бензин) ортасында және 1 МПа қысымда жүреді. Келесі негізгі операциялардан тұрады: 1. Катализатор комплексін дайындау, 2. Пропиленді полимерлеу, 3. Бос мономерді бөліп алу, 4. Катализатор қалдықтарының ыдырауы, 5. Полимерді шаю, сығу және түйіршіктеу (1 сурет).