- •Федеральное агентство по образованию

- •Государственное образовательное учреждение высшего профессионального образования

- •Санкт-петербургский государственный

- •Лесотехнический университет

- •1. Назначение и конструкция детали

- •2. Обоснование и выбор типа производства типы производсва:

- •3.Технологический анализ изделия на основании

- •1. Качественный анализ технологичности детали

- •2. Количественный анализ технологичности детали

- •5.Выбор баз, обоснование маршрута обработки с

- •7.Расчёт режимов резания при механической обработке.

- •2.Расчет режимов резания для подрезания фасок.

- •3.Расчет режимов резания для нарезки резьбы.

- •4.Расчёт режимов резания при шлифовании.

- •2.Расчет оперативного времени

- •3.Время технического обслуживания рабочего места, время организационного

- •1. Расчет диаметра цилиндра:

- •2 Расчет диаметра штока:

- •3 Проверка:

- •Расчет параметров резания оптимизационным методом (графическое решение поиска) для чернового точения.

- •Ограничение по кинематике станка.

- •Построение графиков.

- •Термическая обработка деталей

- •Оплата труда. Заработная плата рабочих.

- •Заключение.

- •Список литературы.

1. Качественный анализ технологичности детали

Конфигурация детали достаточно технологична для обработки резанием на токарном станке, все поверхности легкодоступны для инструмента. Диаметральные размеры тяги убывают от середины к концам. Жесткость стали допускает получение высокой точности обработки (жесткость стали считается недостаточной, если для получения точности 6…9-го квалитетов отношение его длины l к диаметру d свыше 10…12).

Определим жёсткость детали:

![]()

![]()

На чертеже указаны все необходимые размеры, требуемая шероховатость обрабатываемых поверхностей, допуски. Технологической базой при точении является черновая поверхность заготовки, после переустановки детали – уже обработанная поверхность тяги. На шлифовальных операциях технологической базой является ось детали (центровые отверстия).

2. Количественный анализ технологичности детали

Количественная оценка технологичности выполняется согласно ГОСТ14 201–73 и содержит следующие показатели:

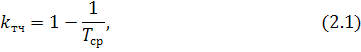

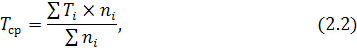

2.1. Коэффициент точности обработки Ктч определяется по формуле:

где Тср – средний квалитет точности обработки.

где Ti – квалитет точности обработки;

ni – число размеров соответствующего квалитета точности.

![]()

![]()

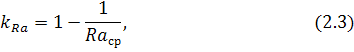

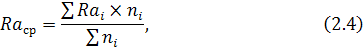

2.2. Коэффициент шероховатости поверхности Кш определяется по формуле:

где Raср – средняя шероховатость поверхностей изделия.

где Rai – шероховатость поверхности;

ni – число поверхностей соответствующей шероховатости.

![]() мкм.

мкм.

![]()

2.3. Уровень технологичности конструкции по использованию материала:

![]()

где Кб.и.м, Ки.м – соответственно базовый и достигнутый коэффициенты использования

материала.

Коэффициент использования материала Ким:

![]()

где q – масса детали, кг;

Q – масса заготовки, кг.

![]()

![]()

![]()

На основании качественного и количественного анализа делаем вывод, что деталь является достаточно технологичной.

4.Обоснование выбора заготовки ее эскиз с размерами.

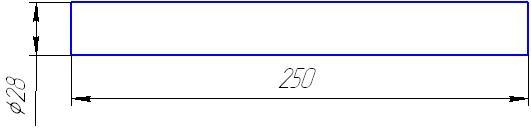

Для изготовления тяги применяется прокат круглого профиля

(ГОСТ 7417-57)

Наибольший диаметр данного изделия-28 мм, поверхность Ø 28 не обрабатывается следовательно выбираем пруток диаметром Ø 28, длина прутка составляет - 3000 мм.

Количество деталей, которое можно получить из прутка данной длины вычисляется по формуле:

n=L/l=3000/245=12.24=12 шт.

где n- количество прутков;

L-длина прутка;

l- длина заготовки для тяги.

Эскиз заготовки показан на рис.2

Рис.2