- •Федеральное агентство морского и речного транспорта

- •3. Аустенитные стали

- •5. Сплавы на железоникелевой и никелевой основе

- •Химический состав в % материала л90

- •Литейно-технологические свойства материала л90 .

- •Физические свойства материала л90 .

- •Коэффициент трения материала л90 . Химический состав в % материала лжМц59-1-1

- •Литейно-технологические свойства материала лжМц59-1-1 .

- •Физические свойства материала лжМц59-1-1 .

- •Коэффициент трения материала лжМц59-1-1 .

- •Химический состав в % материала лк80-3

- •Литейно-технологические свойства материала лк80-3 .

- •Физические свойства материала лк80-3 .

- •Коэффициент трения материала лк80-3 .

- •Химический состав в % материала лс59-1

- •Литейно-технологические свойства материала лс59-1 .

- •Физические свойства материала лс59-1 .

- •Коэффициент трения материала лс59-1 .

- •Химический состав в % материала лс59-1

- •Литейно-технологические свойства материала лс59-1 .

- •Физические свойства материала лс59-1 .

- •Коэффициент трения материала лс59-1 .

- •Химический состав в % материала ла77-2

- •Литейно-технологические свойства материала ла77-2 .

- •Физические свойства материала ла77-2 .

- •Федеральное агентство морского и речного транспорта

- •Примеры

- •Библиография

- •Закалочные среды[

- •Электрическая дуговая сварка

- •Описание процесса

- •Классификация

- •Примечания

- •Источники

- •Способы закалки

- •Источники[

- •История

- •Виды обработки резанием[править | править исходный текст]

- •Литература

- •Избирательная коррозия

- •Федеральное агентство морского и речного транспорта

- •Химический состав в % материала 10хснд

- •Технологические свойства материала 10хснд .

- •Физические свойства материала 10хснд .

- •Механические свойства материала аМг3 .

- •Зарубежные аналоги материала аМг3

- •Химический состав в % материала ас45г2

- •Химический состав в % материала р18ф2

- •Температура критических точек материала р18ф2.

- •Физические свойства материала р18ф2 .

- •Химический состав в % материала 38х2мюа

- •Температура критических точек материала 38х2мюа.

- •Технологические свойства материала 38х2мюа .

- •Физические свойства материала 38х2мюа .

- •Зарубежные аналоги материала 38х2мюа

- •Химический состав в % материала 15хм

- •Температура критических точек материала 15хм.

- •Технологические свойства материала 15хм .

- •Физические свойства материала 15хм .

- •Зарубежные аналоги материала 15хм

- •Химический состав в % материала шх15сг

- •Температура критических точек материала шх15сг.

- •Технологические свойства материала шх15сг .

- •Физические свойства материала шх15сг .

- •Зарубежные аналоги материала шх15сг

- •Химический состав в % материала БрБ2

- •Литейно-технологические свойства материала БрБ2 .

- •Физические свойства материала БрБ2 .

- •Зарубежные аналоги материала БрБ2

- •Литература

- •Контроль качества сварных швов. Основные методы

- •Содержание История открытия

- •Применение

- •Побочный эффект

- •Стандарты

- •Примечания

- •Протекторная защита

Федеральное агентство морского и речного транспорта

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Государственный университет морского и речного флота имени адмирала С.О. МАКАРОВА»

Заочный факультет

Контрольная работа №1

по дисциплине

Материаловедение

Вариант №5

Выполнил(а): студент 2 курса

Проверил

Зорин Ю.А

____________________________

Санкт-Петербург

2013 г.

|

|

|

|

|

Под технологическими свойствами металлов и сплавов понимают способность металла подвергаться различным видам обработки. К технологическим свойствам металлов и сплавов относятся: литейные, ковкость, или деформируемость, в горячем и холодном состоянии, свариваемость, прокаливаемость и об-рабатываемость резанием. Литейные свойства металла определяются температурой канала определенного сечения при заданных условиях гидростатического напора и температуры сплава и формы. При испытаниях жндкотекучести. стали производится одновременно отливка нескольких прутков с сечением в виде пирамиды высотой 8 мм и основаниями 5 и 8 мм и по среднеарифметическому определяется средняя длина. Жидкотекучесть выражается в миллиметрах длины отлитого прутка. Литейная усадка — отражение различия между плотностью металла или сплава в твердом и жидком состояниях. Для изготовления моделей при отливке важнейших сплавов применяют специальные «усадочные метры». Способность металла или сплава к ликвации и образованию пор определяется методами микроструктурного анализа. Ковкость металла — способность воспринимать пластическую деформацию в процессе изменения формы (без появления признаков разрушения) при гибке, ковке, штамповке, прокатке и прессовании. Ковкостью обладают металлы как в горячем, так и в холодном состоянии. Способность металлов воспринимать деформацию зависит от их химических, механических свойств, скорости деформации, температуры и величины обжатия на каждом переходе. Известно, что стали с небольшим содержанием углерода и легированные никелем и марганцем деформируются лучше, чем высоколегированные, хромоникелевые, высокоуглеродистые, жаростойкие, быстрорежущие и другие. Точно так же материалы с высокими показателями удлинения, сужения и ударной вязкости обладают большой способностью к восприятию деформации. Деформируемость металлов определяется при технологических испытаниях. Некоторые методы технологических испытаний на деформируемость материалов (технологические пробы) стандартизованы. Температура плавления чистых металлов — температура превращения кристаллов в жидкий сплав является их физической константой. Она определяется по диаграмме состояния. Жидкотекучесть — способность металла или сплава в расплавленном состоянии заполнять литейную форму зависит от вязкости, поверхностного натяжения расплава и температуры заливки. Определяется жидкотекучесть металла по длине заполнения длиной, прямолинейной или спиралевидной формы данных, и поэтому оценка качества металла при испытаниях производится визуально по состоянию поверхности материала после испытания. Испытание на асадку (ГОСТ 8817—73) применяется для круглого и квадратного проката (диаметром или стороной квадрата до 30 мм при испытании в холодном состоянии и до 150 мм в горячем) из стали или алюминиевых сплавов с целью определения их способности принимать заданную по размерам И форме деформацию сжатия. Образец для пробы должен иметь диаметр (или сторону квадрата), равный диаметру испытуемого материала. Высота стального образца должна быть равной 2 диаметрам, алюминиевого 1,5, а торцовые плоскости перпендикулярны его оси. Проба состоит в осаживании образца под прессом или молотом до высоты, определяемой величиной деформации. Отсутствие после осадки на поверхности образца трещин, надрывов или излома является признаком того, что образец выдержал пробу. Проба на изгиб в холодном и нагретом состоянии (ГОСТ 14019—68) применяется для пластических металлов при толщине пруткового и листового материала а до 30 мм. Толщин) образца а должна быть равна толщине материала, а ширина его В=2а, но не менее 10 мм и длиной ^«5а+150 мм. Проба на изгиб материалов более 30 мм, а также поковок, отливок и труб производится на образцах методами, предусмотренными соответствующими технологическими условиями на поставку металлов. Различают загибы: на определенный угол а, до параллельности сторон вокруг оправки (угол а = 0) и до соприкосновения сторон образца. Степень нагрева образца должна быть оговорена в технических условиях. Образцы, выдержавшие испытания, не должны иметь трещин, надрывов, расслоений или изломов. |

Проба на перегиб (ГОСТ 1579—63 и ГОСТ 13813—68) применяется для круглой проволоки и прутков диаметром от 0,8 до 7 мм, профилей фасонного сечения площадью до 120 мм2, а также листового и полосового металла толщиной до 5 мм, с длиной образцов 100—150 мм и шириной до 20 мм. Проба состоит из загиба и разгиба образца на 90° в обе стороны со скоростью не более 60 перегибов в минуту. Число перегибов определено техническими условиями. Проба на перегиб производится только в холодном состоянии. Образцы, выдержавшие испытание на перегиб, не должны иметь отслаиваний, надрывов, трещин, изломов. Испытание на расплющивание (ГОСТ 8818—73) применяется для полосового и листового проката и для заклепок. Образцы для пробы отрезают от концов полос, прутков и листов, не изменяя при этом их поперечного сечения. Образец полосового и листового материала расплющивают под молотом или прессом до получения полосы, ширина которой указывается в технических условиях, а длина должна равняться двойной ширине. При испытании пруткового материала на образование головки поступают следующим образом: расплющивают выступающий из матрицы конец стержня высотой 1,2 его сечения до получения головки диаметром 1,5—1,6 и высотой 0,4—0,5 диаметра исходного стержня. Проба на расплющивание головок заклепок основана на расплющивании головок до размеров, предусмотренных техническими условиями. Образец выдержал пробу, если в нем после расплющивания отсутствуют надрывы и трещины.

Проба на навивание проволоки (ГОСТ 10447—65) применяется исключительно для проволоки диаметром до 10 мм с целью определения способности металла принимать заданное навивание. Испытание состоит в навивании проволоки плотно прилегающими витками (по винтовой линии) на оправку, диаметр которой задан техническими условиями. Напротив, если диаметр оправки не указан, то проволока навивается сама на себя с числом витков от 5 до 10. Проба навиванием производится только в холодном состоянии. Отсутствие в образце после навивания и развивания расслоений, трещин, надрывов и изломов является признаком того, что металл выдержал пробу. Проба на скручивание проволоки (ГОСТ 1545—63) применяется главным образом для проволоки диаметром до 10 ми. Цель данного испытания — определить способность, металла принимать заданное кручение. Образец пробы должен быть прямым, а длина его берется равной 100 диаметрам проволоки, по не менее 50 мм и не более 500 мм. Проба на скручивание производится до разрушения образца. По числу оборотов судят о пластичности металла, а по излому — о структуре металла. Проба на развертывание фасонного материала служит для определения способности фасонного материала подвергаться развертыванию и загибу. Проба производится в холодном и нагретом состоянии. Образец выдержал пробу в том случае, если после загиба не наблюдается излома, трещин и надрывов. Проба на двойной кровельный замок (ГОСТ 13814—68) применяется для листового материала толщиной до 0,8 мм. Размеры образцов для испытания берутся произвольные, но при этом линия замка должна быть не менее 150 мм. Испытание состоит в том, что соединяют два куска листа вплотную двойным замком, а потом производят загиб по линии, перпендику-лярной к линии замка, но не больше 45°, и разгиб в плоскость. Число загибов и разгибов указывается в технических условиях. Испытание проводится только в холодном состоянии. Материал образца и его покровный слой (оцинковка, полуда и т. п.) выдерживают пробу, если отсутствуют отслаивания, трещины, надрывы и изломы. Проба на выдавливание в холодном состоянии (ГОСТ 10510—63) применяется для определения способности тонкого листового материала (толщина не более 2 мм) подвергаться, холодной штамповке и вытяжке. Испытание производится па приборе ПТЛ (Эриксена). При испытании образцы в виде квадратных карточек 70x70 мм или круглые, зажатые по периферии, подвергаются продавливанию шаровым пуансоном до появления трещин. Глубина выдавленной лунки Я, выраженная в миллиметрах, соответствующая появлению первой трещины, называется числом Эриксена. Свариваемость —свойство металлов в определенных условиях технологического процесса образовывать сварное соединение, соответствующее качеству основного металла. Для этой цели производят пробную наплавку валика на листовой металл с последующим определением качества металла в валике и прилегающих зонах. Определение дефектов шва производится ми ГОСТ 3242—69, а стыкового соединения — в соответствии с ГОСТ 6996—66. Прокаливав мост — свойство стали закаливаться на определенную глубину. Прокаливаемость стали определяют на стандартных цилиндрических образцах методом торцовой закалки (ТОСТ 5657—69) в специальной закалочной установке с последующим замером твердости через определенные интеркалы расстояния от закаливаемого торца. За глубину закалки принимают расстояние от поверхности торца образца до слоя с полумартенситной структурой. Обрабатываемость металла резанием характеризуется качеством обработки (чистотой обработанной поверхности и точностью размеров), сопротивлением резанию (скоростью и силой резания), стойкостью инструмента и видом стружкообразования. Обрабатываемость стали в процентах практически определяют сравнительными испытаниями на продольное или торцовое точение образцов испытуемой стали и автоматной стали марки А12, принимаемой за эталон. Обточка производится при идентичных режимах обработки, на одном станке и одинаковыми резцами с оптимальной геометрией заточки. Результаты испытания определяются по соотношению стойкости резцов при обработке автоматной и испытуемой стали. Обра-батываемость автоматной стали марки А12 принимается за 100%, а обрабатываемость испытуемой соответственно обозначается 80, 50% и т. д.

http://megaslesar.ru/stati-i-materialyi/vvodnyie-stati/3.-tehnologicheskie-svoystva-metallov-i-splavov-chast-2.html

2.Коррозионностойкие стали и сплавы из свойства,термообработка и применение.

В литературе используют разные классификации коррозионностойких (нержавеющих) сталей и сплавов. В зависимости от химического состава стали и сплавы разделяют на классы по основному составляющему элементу: хромистые, хромоникелевые, хромомарганцевые, хро — моникельмолибденовые и др.

Наиболее распространено подразделение по структурным признакам. В зависимости от структуры стали подразделяют на классы: ферритный, мартенситный, аустенитный, феррито-мар — тенситный, аустенито-мартенситный, аусте — нито-ферритный. В отдельный класс обычно выделяют коррозионностойкие сплавы на основе никеля (никеля и хрома, никеля и молибдена).

Отметим, что подразделение сталей на классы по структурным признакам условно и проводится в зависимости от

18* 275 Основной структуры, полученной при охлаждении сталей на воздухе после высокотемпературного нагрева. Состав коррозионностойких сталей регламентируется ГОСТ 5632—72, а механические свойства — соответствующими ГОСТами на полуфабрикаты, например ГОСТ 7350—77 (толстый лист), ГОСТ 5582—75 (тонкий лист), ГОСТ 5949—75 (сортовой прокат) и т. д.

Некоторые стали или виды продукции поставляют по ТУ, согласованным между заказчиком и изготовителем.

Состав, режимы термической обработки, механические свойства и коррозионная стойкость н некоторых средах наиболее распространенных коррозионностойких сталей приведены в табл. 33.

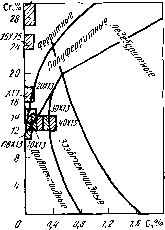

Как указывалось выше, для придания коррозионной стойкости в сталь вводят не менее 12 % Cr. В зависимости от соотношения углерода и хрома (рис. 166) стали могут иметь ферритную (08Х18Т, 12X17, 15Х25Т, 15X28), феррито-мартенсит — ную (08X13, 12X13) и мар — генситную (20X13, 30X13, 40X13) структуру. Стали с более высоким содержанием углерода имеют в структуре мартенсит и карбиды, остаточный аустенит и относятся к инструментальным.

1. Мартенситные и мартен — сито-ферритные стали

15X28

Рис. 166. Структурные классы сталей в системе Fe—Cr—С н положение на диаграмме промышленных хромистых сталей (А. П. Гуляев)

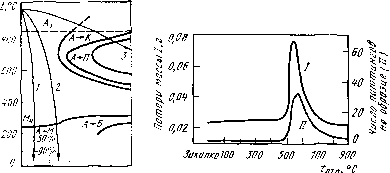

Мартенситные и мартенсито — ферритные стали обладают хорошей коррозионной стойкостью в атмосферныхусловиях, в слабоагрессивных средах (в слабых растворах солей, кислот) и имеют высокие механические свойства (табл. 33). В основном их используют для изделий, работающих на износ, в качестве режущего инструмента, в частности ножей, для упругих элементов и конструкций в пищевой и химической промышленности, находящихся в контакте со слабоагрессивными средами (например, 4—5|%-ная уксусная кислота, фруктовые соки и др.). Эти стали применяют после закалки и отпуска на заданную твердость. Благодаря малой критической скорости закалки стали 30X13, 40X13 закаливаются на мартенсит при охлаждении на воздухе (рис. 167). Закалку изделий из этих сталей проводят от температур 950—10200C, так как только выше этих температур происходит полное растворение в аустените карбидов Сг2зС6. После закалки стали отпускают на требуемую твердость. Так, после закалки сталь 40X13 имеет твердость

/ 10 Wz IO1 W11Tfi

Рнс. 167. Диаграмма изотермического распада переохлажденного аустенита стали 40X13 (А. П. Гуляев, Т. Б. Токарева):

1 — закалка в масло; 2 — охлаждение иа воздухе; 3 — охлаждение в печн

Рнс. 168. Влияние температуры отпуска иа коррозионную стойкость стали 10X13 в тумане 20 %-иого раствора NaCl

HRC 56—58, после отпуска при 200—300 0C HRC 50, а после отпуска при 600 0C HRC 32—34. В интервале 480— 520 0C наблюдается существенное снижение пластичности и ударной вязкости сталей из-за развития отпускной хрупкости.

После закалки стали имеют высокую коррозионную стойкость. Отпуск при 200—400 0C проводят для снятия внутренних напрй^кений; он не оказывает влияния на коррозионную стойкость. При отпуске выше 500 0C происходит распад мартенсита на феррито-карбидную смесь и выделение карбидов типа Ме2зСв, структура стали становится гетерогенной, ферритная матрица обедняется хромом, коррозионная стойкость резко снижается (рис. 168). Отпуск при более высоких температурах повышает коррозионную стойкость. Чем больше в стали углерода, тем больше выделяется карбидов хрома и тем сильнее снижается коррозионная стойкость

С переменным содержанием углерода и хрома: чем выше в стали содержание углерода, тем больше требуется хрома для обеспечения необходимой коррозионной стойкости.

Так, если при 0,15 % С необходимо 12—14|% Cr, то при 0,2—0,4 % С 13—151% Cr, а при 0,6—1,0 % С, 14—16 % Cr. Сталь 12X13 относится к феррито-мартенситным и имеет в структуре 10—15 % б-феррита. После закалки от 1030— 1050° и отпуска при 680—700 0C структура стали представляет собой феррито-карбидную смесь; комплекс механических свойств ее высокий. В стали 08X13 а-*-у-превращение при нагреве происходит только частично, поэтому она склонна к неполной закалке, a стр;уктура стали после быстрого охлаждения состоит из феррита и небольшого количества низкоуглеродистого мартенсита, который при отпуске распадается на феррито-карбидную смесь. Стали 12X13 и 08X13 имеют более высокие пластические и технологические свойства; их широко применяют для сварных изделий, работающих в слабоагрессивных средах.

2. Ферритные стали

Эти стали применяют для изготовления изделий, работающих в окислительных средах (например, в растворах азотной кислоты), для бытовых приборов, в пищевой, легкой промышленности и для теплообменного оборудования в энергомашиностроении.

Ферритные хромистые стали имеют высокую коррозионную стойкость в азотной кислоте, .водных растворах аммиака, в аммичной селитре, смеси азотной, фосфорной и фтористоводородной кислот, а также в других агрессивных средах.

Коррозионная стойкость сталей ферритного класса повышается с увеличением содержания в них хрома, уменьшением содержания углерода и азота. В зарубежной практике разработаны стали с низким суммарным содержанием углерода и азота (0,025—0,0351%), содержащие 18—28 % Cr и 2—4 ‘% Mo, стабилизированные Ti или Nb. Эти стали называют суперферритами; они имеют высокую стойкость во многих агрессивных средах, стойки против коррозии под напряжением, питтинговой и щелевой коррозии. В стали типа 12X17 при высокотемпературном нагреве возможно образование аустенита, количество которого зависит от содержания углерода. Только при С^0,03 % в структуре стали наблюдается чисто ферритная структура. Наибольшее количество аустенита образуется при температу-

\

Pax 1000—IlOO0C, при более высоких температурах содержание аустенита снижается (см. рис. 153).

Образование аустенита в сталях этого типа нежелательно, так как при охлаждении происходит мартенситное превращение, что повышает твердость, снижает пластичность сталей, вызывает склонность к МКК. Для предотвращения этого явления уменьшают содержание углерода или вводят титан, ниобий, молибден (стали 08Х18Т, 015Х18М2Б), ко-

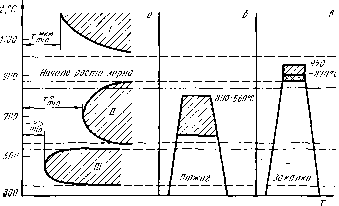

Рнс. 169. Схема термической обработки ферритных хромистых сталей (Е. А. Улья — нин):

I — МКК; II — выделение а-фазы; III — развитие 475°-хрупкостн

Торые способствуют получению однофазной структуры, а образование карбидов титана и ниобия снижает склонность к росту зерна и улучшает коррозионную стойкость, в частности, сварных швов.

Термическая обработка ферритных сталей зависит от конкретных условий производства и эксплуатации (рис. 169). Для того чтобы избежать хрупкости при 475 0C, выделения а-фазы и склонности к МКК, применяют отжиг при 560—800°С (рис. 169,6) с учетом временных характеристик ^min и Tmfn или закалку с нагревом в интервале 870—950°С в течение 1 ч с охлаждением в воде (рис. 169,в).

Хромистые стали ферритного класса можно с успехом использовать при работе в агрессивных средах в интервале температур 100—3500C, который ограничен с одной стороны хладноломкостью, а с другой — началом развития хрупкости 4750C.

Недостатками хромистых сталей ферритного класса являются: склонность к росту зерна при нагреве; хрупкость при 4750C или вследствие выделения сг-фазы; сравнительно невысокие характеристики прочности и жаропрочности; ограниченные технологические возможности по горячей обработке в связи с требованием обеспечения сравнительно мелкого зерна и, следовательно, низкой температуры окончания деформации; трудности в обеспечении свариваемости и коррозионной стойкости сварных швов.