- •1.1.Режимы эксплуатации

- •1.2. Расчетные нагрузки подшипников

- •1.3. Коэффициенты полезного действия

- •1.4. Электродвигатели

- •1.5. Передаточные отношения и передаточные числа

- •1.6.Зубчатые передачи

- •1.7.Редукторы

- •1.8. Присоединительные размеры

- •2.1. Двигатели

- •2.2. Полиспаст

- •2.3. Канат

- •2.4. Барабан

- •2.5.Блоки

- •2.6. Передаточное отношение привода.

- •2.7. Редуктор

- •2.8 Тормоза

- •2.9.Муфта

- •3.Механизм горизонтального перемещения

- •3.1.Колеса

- •3.2. Сопротивление перемещению

- •3.3. Двигатель

- •3.4 Тормоз

- •3.5. Редуктор

- •3.6.Муфта

- •4.Механизм вращения

- •4.1. Вес поворотной части и ее центра тяжести

- •4.2. Нагрузка на опорные узы

- •4.3. Опорные детали

- •4.4. Сопротивление повороту

- •4.5.Двигатель

- •4.6. Тормоз

- •4.8. Муфта предельного момента

- •4.9. Соединительная муфта

- •5. Металлоконструкция

- •5.1. Материалы и сортамент

- •5.2. Выбор основных размеров

- •5.3. Деформации

- •5.4. Расчетные нагрузки

- •5.5. Вес металлоконструкции

- •5.7. Расчет на прочность

- •5.8. Основные расчетные формулы и нормы

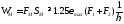

2.5.Блоки

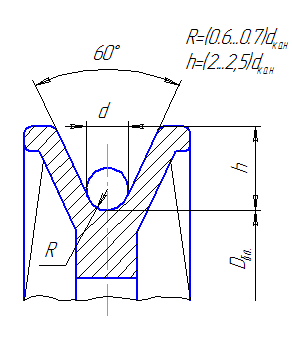

Рис.2.7

2.5.1.Основные

размеры ручья

принимают по рис.2.7. Диаметр блока

.

Коэффициент е принимают по табл.2.2.

.

Коэффициент е принимают по табл.2.2.

Целесообразно

диаметр блока принимать на 25% больше,

чем получается по этой формуле;

следует

выбирать из табл.1.2.

следует

выбирать из табл.1.2.

Диаметр

уравнительного блока

.

.

Желательно все блоки унифицировать.

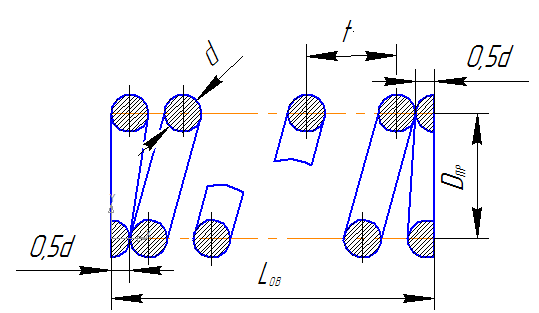

2.5.2.Подшипники блоков. Частота вращения отклоняющего блока

мин-1.

мин-1.

Радиальную нагрузку на подшипники отклоняющего блока определяют аналитически или графически в предположении, что в канате действует наибольшее натяжение Fmax.

Частота вращения наиболее быстроходного блока подвески крюка.

мин-1.

мин-1.

Наибольшая нагрузка на подшипник блока полиспаста Fбл=2 Fmax /Zn , где Zn- число подшипников в блоке.

Эквивалентная нагрузка на подшипник блока

Р= FблVKgKHE= Fбл *1.2 * 1.3 KHE,

где KHE-коэффициент эквивалентности, принимаемый по табл. 2.3.

Обычно большими получаются подшипники блоков полиспаста, которые и устанавливают во всех блоках по соображениям унификации.

2.6. Передаточное отношение привода.

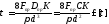

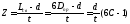

Частота вращения барабанов

мин-1.

мин-1.

В

эту формулу

и

и подставляют в метрах.

подставляют в метрах.

Необходимое передаточное отношение привода u=nэв/nбар;

Полученное значение округляют до стандартного значения по табл.1.2 в меньшую сторону, если двигатель недогружен, и в большую, если он загружен полностью.

Открытых передач следует, по возможности, избегать.

Передаточные отношения редукторов нужно принимать не более: двухступенчатые цилиндрические и коническо- цилиндрические-40; глобоидные-63; двухступенчатые планетарные- 125; волновые- 315.

Фактическая

скорость

не должна отличаться от заданной более,

чем на 10%; если допуск не соблюден,

варьируют

не должна отличаться от заданной более,

чем на 10%; если допуск не соблюден,

варьируют илиu.

илиu.

2.7. Редуктор

Момент на барабане

,

,

где

-

наибольшее натяжение в канате;m-

число канатов, наматываемых на барабан.

-

наибольшее натяжение в канате;m-

число канатов, наматываемых на барабан.

Наибольший момент на тихоходном валу редуктора

.

.

Выбор размера редуктора приведен в п. 1.7.2.

Коэффициенты эквивалентности KHE принимают по табл.2.3.

Таблица 2.3.

|

Режим |

Л |

С |

Т |

ВТ |

|

KHE |

0,5 |

0,5 |

0,63 |

0,8 |

2.8 Тормоза

2.8.1 Определение требуемого момента тормоза.

Грузовой момент на валу тормозного шкива

,

,

где

обратный КПД: при зубчатом редукторе

,

при глобоидном или червячном редукторе

,

при глобоидном или червячном редукторе .

.

КПД

при подъеме

.

.

Значения КПД приведены в п.1.3.

Требуемый момент тормоза Тт≥ТгрКторм.

Коэффициенты запаса торможения принимают по табл.2.4.

Таблица 2.4.

|

Режим |

Л |

С |

Т |

ВТ |

|

Kторм |

1,5 |

1,75 |

2 |

2,5 |

Если установлено два тормоза: грузоподъемный и стопорный, то для первого Kторм=1.1; для второго Kторм=1.25. Если установлено два стопорных тормоза, то для каждого из них Kторм=1.25.

2.8.2.Выбор размера нормализованного тормоза. Если использован двигатель со встроенным тормозом, то установки дополнительного тормоза не требуется.

Тип тормоза: при режимах Л и С –ТКТ, ТКП или с гидротолкателем, при режимах Т и ВТ- ТКП или с гидротолкателем. В элетроталях при режиме Т на промежуточном валу редуктора устанавливается грузоупорный тормоз. Размер стопорного тормоза выбирают по справочнику, исходя из значения Тт .

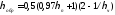

2.8.3.Колодочный тормоз (рис.2.8). При проектировании колодочного тормоза диаметр шкива находят из уравнения

,

,

где

-момент

тормоза,

-момент

тормоза, ;

;

[P]-допустимое давление с учетом неодинаковости прижатия колодок, значения [P] принимают по табл.2.5.

Рис.2.8

Таблица 2.5

|

Режим |

Л |

С |

Т |

ВТ |

|

[P], Н/мм2 |

0,3 |

0,2 |

0,15 |

0,1 |

Диаметр шкива округляют по табл. 1.2.

Ширина колодки в=(0.315…0.4)D.

Если диаметр D принят больше расчетного, то выбирают меньшее значение в, и –наоборот. Шкив делают на 3…5 мм шире колодки.

Усилия прижатия колодок (см.рис.2.8)

,

,

.

.

Если колодки крепятся к рычагам шарнирно, то размер относится к оси шарнира. Целесообразно принимать b=0.

Коэффициент трения вальцованной ленты без смазки по чугуну или стали f=0.42.

Во избежание задира стальные шкивы должны иметь твердость рабочей поверхности HB≥250.

Площадь

колодок

.

.

Рекомендуется

принимать

.

.

Давление

.

.

Если b≠0, то давление может быть больше допустимого (табл. 2.5) на 25%, так как при реверсе силы F1 и F2 меняются местами.

Усилие в пружине

.

.

КПД

рычажной системы тормоза

.

.

Начальный

отход колодок

.

.

Наибольший

отход колодок

.

.

Требуемая работоспособность электромагнита

,

,

где FM- усилие электромагнита, H; SM- ход электромагнита, мм.

Длина кулачка ( расстояние между осями регулировочных винтов)

.

.

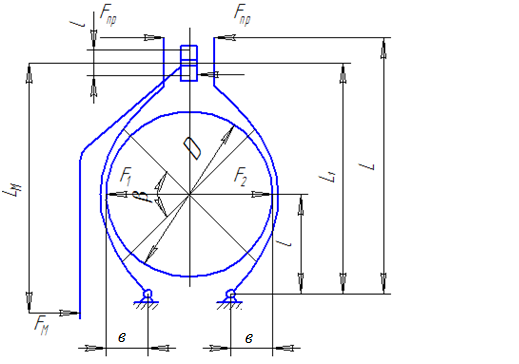

2.8.4.Расчет пружины сжатия. Пружину (рис.2.9) выполняют с целым числом рабочих витков Z. Опорные витки, по ¾ с каждой стороны, осаживают до прикосновения с последним рабочим витком. Торцы сошлифовывают перпендикулярно оси пружины так , чтобы на концах осталось половина диаметра проволоки.

Рис.2.9.

Напряжение

в пружине

,

где С=Dпр/d-

характеристика пружины; К=1+1.5/С-коэффициент

кривизны

,

где С=Dпр/d-

характеристика пружины; К=1+1.5/С-коэффициент

кривизны

.

Пружины

изготовляют из холоднотянутой

углеродистой пружинной проволоки без

закалки (d≤4мм)

или из кремнистой стали марки 60С2А с

последующей закалкой НRC=

40…45 (d≥5мм).

Допускаемое напряжение

.

Обычно принимают С=5. Тогда

.

Обычно принимают С=5. Тогда .

.

Осадка одного витка пружины

мм,

мм,

где G=8*104 Н/мм2- модуль упругости второго рода.

Шаг

витков пружины

.

Шаг округляют до 0.25мм.

.

Шаг округляют до 0.25мм.

По

условиям устойчивости свободная длина

пружины должна удовлетворять условию

.

.

Число рабочих витков

.

.

Число рабочих витков округляют до целого в меньшую сторону.

Свободная

длина пружины (рис. 2.9)

.

.

Рабочая

длина пружины

.

.