- •В. М. Потапов, в. В. Крашенинников, и. Н. Лукина, е. Н. Миронов Задачник к контрольным работам по техническим дисциплинам

- •Введение

- •Контрольная работа № 1 по дисциплине «Основы технической механики»

- •Контрольная работа № 2 по дисциплине «Теоретическая механика»

- •Контрольная работа № 3 по дисциплине «Теория машин и механизмов»

- •Контрольная работа № 4 по дисциплине «Сопротивление материалов»

- •Контрольная работа № 5 по дисциплине «Детали машин»

- •Пример расчета

- •Требования к оформлению контрольных работ

- •Приложение

- •Список литературы

- •Содержание

- •Задачник к контрольным работам по техническим дисциплинам

Контрольная работа № 4 по дисциплине «Сопротивление материалов»

Задача 1. Двухступенчатый стальной брус, длины ступеней которого указаны на рис. 4.1 (схемы 1 – 0), нагружен силами F1, F2, F3. Построить эпюры продольных сил и нормальных напряжений по длине бруса. Числовые значения F1, F2, F3, а также площади поперечного сечения ступеней А1 и А2 для всех вариантов — в табл. 4.1.

Рис. 4.1

Таблица 4.1

Номер схемы |

Вариант |

F1, кН |

F2, кН |

F3, кН |

A1, мм2 |

A2, мм2 |

Номер схемы |

Вариант |

F1, кН |

F2, кН |

F3, кН |

A1, мм2 |

A2, мм2 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

1 |

00 |

30 |

10 |

5 |

180 |

260 |

2 |

01 |

20 |

8 |

14 |

120 |

180 |

11 |

16 |

15 |

10 |

110 |

180 |

10 |

15 |

5 |

13 |

100 |

120 |

||

21 |

17 |

13 |

8 |

100 |

210 |

20 |

18 |

10 |

15 |

120 |

180 |

||

31 |

14 |

16 |

11 |

90 |

180 |

30 |

11 |

6 |

12 |

80 |

120 |

||

49 |

27 |

14 |

8 |

170 |

280 |

39 |

19 |

7 |

13 |

120 |

150 |

||

58 |

24 |

11 |

6 |

130 |

230 |

59 |

17 |

6 |

13 |

110 |

170 |

||

63 |

18 |

12 |

5 |

110 |

170 |

61 |

12 |

5 |

15 |

90 |

140 |

||

71 |

26 |

13 |

7 |

160 |

230 |

74 |

14 |

4 |

12 |

90 |

150 |

||

81 |

36 |

20 |

12 |

250 |

340 |

84 |

21 |

9 |

10 |

110 |

160 |

||

91 |

32 |

16 |

9 |

180 |

250 |

90 |

10 |

3,5 |

16 |

60 |

120 |

||

3 |

02 |

16 |

25 |

28 |

120 |

180 |

4 |

03 |

26 |

9 |

10 |

190 |

160 |

12 |

8 |

13 |

14,5 |

60 |

120 |

13 |

16 |

6 |

2 |

100 |

70 |

||

23 |

15 |

24 |

29 |

130 |

290 |

22 |

24 |

10 |

8 |

200 |

170 |

||

33 |

9 |

14 |

16 |

80 |

140 |

32 |

16 |

7 |

6 |

110 |

90 |

||

42 |

18 |

27 |

31 |

160 |

310 |

41 |

27 |

10 |

9 |

210 |

180 |

||

56 |

20 |

29 |

33 |

190 |

350 |

57 |

25 |

11 |

10 |

200 |

180 |

||

62 |

10 |

15 |

18 |

90 |

150 |

60 |

15 |

6 |

1 |

90 |

60 |

||

70 |

12 |

16 |

19 |

100 |

170 |

77 |

18 |

11 |

2 |

80 |

50 |

||

80 |

17 |

26 |

30 |

150 |

300 |

87 |

29 |

12 |

10 |

220 |

190 |

||

93 |

11 |

16 |

20 |

120 |

180 |

92 |

31 |

14 |

12 |

240 |

200 |

||

5 |

05 |

14 |

16 |

10 |

210 |

190 |

6 |

04 |

28 |

22 |

12 |

280 |

260 |

15 |

17 |

19 |

13 |

240 |

210 |

14 |

19 |

14 |

4 |

240 |

210 |

||

25 |

20 |

18 |

12 |

250 |

220 |

24 |

26 |

20 |

10 |

260 |

220 |

||

35 |

13 |

17 |

9 |

200 |

170 |

34 |

20 |

15 |

6 |

190 |

170 |

Окончание табл. 4.1

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

44 |

18 |

20 |

14 |

230 |

190 |

|

43 |

30 |

23 |

14 |

260 |

240 |

54 |

22 |

19 |

13 |

240 |

210 |

55 |

18 |

15 |

5 |

200 |

170 |

||

67 |

15 |

18 |

12 |

200 |

180 |

65 |

29 |

21 |

10 |

230 |

180 |

||

73 |

10 |

14 |

11 |

90 |

70 |

76 |

25 |

19 |

8 |

220 |

200 |

||

83 |

23 |

21 |

15 |

210 |

180 |

86 |

21 |

15 |

4 |

210 |

190 |

||

95 |

12 |

15 |

9 |

190 |

170 |

94 |

31 |

24 |

15 |

270 |

240 |

||

7 |

07 |

17 |

13 |

6 |

110 |

150 |

8 |

06 |

10 |

12 |

13 |

90 |

70 |

17 |

20 |

17 |

10 |

130 |

190 |

16 |

17 |

19 |

20 |

160 |

140 |

||

27 |

14 |

10 |

6 |

110 |

130 |

26 |

9 |

11 |

12 |

100 |

80 |

||

37 |

19 |

15 |

7 |

100 |

160 |

36 |

20 |

22 |

24 |

210 |

190 |

||

46 |

12 |

8 |

4 |

80 |

120 |

45 |

8 |

10 |

12 |

60 |

40 |

||

52 |

21 |

18 |

9 |

130 |

180 |

53 |

1910 |

21 |

24 |

180 |

160 |

||

66 |

15 |

11 |

7 |

80 |

140 |

64 |

15 |

12 |

15 |

100 |

80 |

||

72 |

18 |

14 |

6 |

120 |

150 |

79 |

22 |

18 |

20 |

120 |

100 |

||

82 |

23 |

19 |

10 |

130 |

180 |

89 |

8 |

24 |

27 |

210 |

190 |

||

97 |

16 |

12 |

5 |

90 |

160 |

96 |

|

16 |

15 |

70 |

50 |

||

9 |

09 |

40 |

55 |

24 |

280 |

340 |

0 |

08 |

29 |

2 |

54 |

190 |

140 |

19 |

31 |

46 |

20 |

190 |

250 |

18 |

19 |

1,1 |

34 |

130 |

90 |

||

29 |

25 |

41 |

18 |

160 |

210 |

28 |

30 |

4 |

56 |

200 |

150 |

||

38 |

28 |

53 |

22 |

260 |

320 |

40 |

18 |

1,3 |

37 |

150 |

130 |

||

48 |

27 |

43 |

21 |

200 |

260 |

47 |

30 |

3 |

58 |

280 |

160 |

||

50 |

42 |

57 |

25 |

300 |

350 |

51 |

21 |

1,0 |

37 |

140 |

110 |

||

68 |

22 |

39 |

16 |

140 |

200 |

69 |

32 |

6 |

60 |

220 |

180 |

||

75 |

45 |

59 |

19 |

280 |

350 |

78 |

28 |

1,5 |

51 |

180 |

130 |

||

85 |

24 |

40 |

17 |

180 |

210 |

88 |

20 |

0,5 |

42 |

150 |

130 |

||

99 |

32 |

45 |

18 |

120 |

180 |

98 |

35 |

5 |

57 |

230 |

170 |

Указания.

При работе

бруса на растяжение (сжатие) в его

поперечном сечении возникает только

один внутренний силовой фактор —

продольная сила

![]() ,

представляющая собой равнодействующую

внутренних нормальных сил, возникающих

в поперечном сечении бруса [5].

,

представляющая собой равнодействующую

внутренних нормальных сил, возникающих

в поперечном сечении бруса [5].

Эта сила численно равна алгебраической сумме проекции на продольную ось бруса всех внешних сил, приложенных по одну сторону от рассматриваемого сечения, т. е.

![]() (4.1)

(4.1)

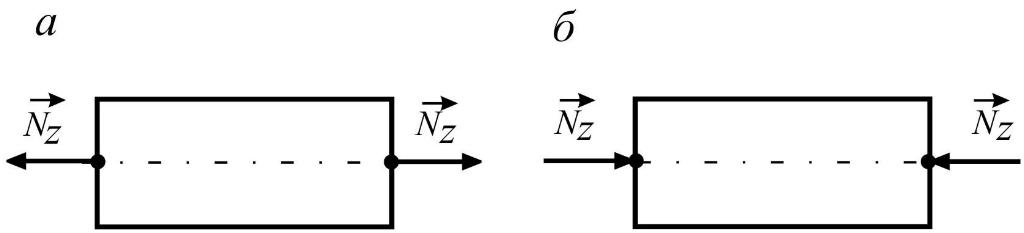

При растяжении

продольную силу

![]() принято считать положительной

(направлена от сечения) (рис. 4.2, а),

при сжатии — отрицательной (направлена

к сечению) (рис. 4.2, б).

принято считать положительной

(направлена от сечения) (рис. 4.2, а),

при сжатии — отрицательной (направлена

к сечению) (рис. 4.2, б).

Рис. 4.2

Пример. Для заданного бруса (рис 4.3, а) построим эпюру продольных сил и нормальных напряжений.

Решение.

Заданный брус имеет пять участков

нагружения (см. рис. 4.3, а). Границами

этих участков являются места приложения

внешних сил и изменения размеров

поперечного сечения. В рассматриваемом

примере

![]() ,

,

![]() ;

;

![]()

![]()

![]()

![]()

Проведем произвольное сечение I – I и, отбросив левую часть бруса, рассмотрим равновесие оставленной (правой) части (рис 4.3, б). Спроектируем все силы на ось z.

На оставленную часть

действует искомая сила

![]() и внешняя сила

и внешняя сила

![]() .

Составляя для оставленной части бруса

уравнение равновесия, получаем:

.

Составляя для оставленной части бруса

уравнение равновесия, получаем:

![]() следовательно,

на участке I продольная сила постоянна

и равна F. Этот участок бруса работает

на растяжение (продольная сила направлена

от сечения).

следовательно,

на участке I продольная сила постоянна

и равна F. Этот участок бруса работает

на растяжение (продольная сила направлена

от сечения).

Проведем произвольное сечение II – II на участке II, отбросим левую часть бруса и рассмотрим равновесие оставленной (правой) части (рис 4.3, в). На эту часть действует искомая сила NII и внешние силы F1 и F2. Составляя для нее уравнение равновесия, получаем:

![]() .

.

На участке II продольная сила постоянна и направлена вправо (это часть бруса испытывает сжатие — продольная сила направлена к сечению).

В произвольном сечении III – III участка III (рис 4.3, г)

![]()

Продольная сила постоянна и направлена вправо (эта часть бруса испытывает сжатие).

В произвольном сечении IV – IV участка IV (рис 4.3, д)

![]()

Продольная сила постоянна и направлена влево (эта часть бруса испытывает растяжение).

В произвольном сечении V – V участка V (рис 4.3, е)

Рис. 4.3

Продольная сила постоянна и направлена к сечению (эта часть бруса испытывает сжатие).

В дальнейшем при самостоятельном решении задач можно не изображать каждый раз отдельно оставленную после проведения сечения часть бруса, а пользоваться соотношением .

Применяя метод сечений, можно было бы каждый раз оставлять левую и отбрасывать правую часть бруса, но тогда решение следовало бы начинать с определения реакции заделки в точке В (см. рис. 4.3, а), так как эта реакция относится к числу внешних сил, приложенных к оставленной (левой) части бруса.

Построим график,

показывающий изменение продольной силы

по длине бруса. Для этого, проведя ось

абсцисс параллельно оси бруса, отложим

в произвольно выбранном масштабе

найденные значения продольных сил по

оси ординат; при этом положительные

![]() (растяжение) откладываем вверх, а

отрицательные вниз от оси. Полученный

график называют эпюрой продольных

сил (рис. 4.3, ж).

(растяжение) откладываем вверх, а

отрицательные вниз от оси. Полученный

график называют эпюрой продольных

сил (рис. 4.3, ж).

Эпюру принято штриховать перпендикулярно оси бруса. Каждая линия штриховки (ордината графика) в выбранном масштабе выражает значение продольной силы в соответствующем поперечном сечении бруса.

В местах приложения сосредоточенных сил на эпюре получаются скачкообразные изменения ординат «скачки». Размер «скачка» равен приложенной в соответствующем месте бруса внешней сосредоточенной силе. При нагружении бруса этими силами эпюра всегда имеет такой характер, как в рассмотренном примере.

Зададимся

значением исходных параметров:

F = 1000 H, A1

= 10 мм2,

A2

= 20 мм2,

![]() ,

,

![]() .

Определим

значение действующих в сечениях I – V

механических напряжений:

.

Определим

значение действующих в сечениях I – V

механических напряжений:

,

,

следовательно, прочность бруса в сечении I – I достаточна;

Рис. 4.4

,

,

следовательно, прочность бруса в сечении II – II недостаточна;

,

,

следовательно, прочность бруса в сечении III – III достаточна;

,

,

следовательно, прочность бруса в сечении IV – IV недостаточна;

,

,

следовательно, прочность бруса в сечении V – V достаточна.

Из расчетов видно, что опасными являются сечения II и IV, работающие на сжатие и растяжение соответственно.

Строим эпюру напряжений (рис. 4.2, з).

Таким образом, для обеспечения требуемой прочности в сечениях II и IV необходимо или увеличить размер поперечного сечения бруса, или изменить его материал (выбрать более прочный).

Выполним проектный расчет. Определим, исходя из условия прочности, требуемый размер сечений II – II и IV – IV:

,

,

.

.

Задача 2. Для стального вала постоянного поперечного сечения с двумя зубчатыми колесами (рис. 4.4), передающего мощность Р при угловой скорости ω (числовое значение этих величин для своего варианта взять из табл. 4.2), необходимо:

1) определить вертикальные и горизонтальные составляющие реакций подшипников;

2) построить эпюру крутящих моментов;

3) построить эпюры изгибающих моментов в вертикальной и горизонтальной плоскостях;

4) определить диаметр вала, приняв [τк] = 40 МПа (в схемах 1 – 9), [τк] = 20 МПа (в схемах 2 – 0) и полагая Fr1 = 0,4F1; Fr2 = 0,4F2.

Все размеры на рис. 4.4 даны в миллиметрах.

Таблица 4.2

Номер схемы |

Вариант |

Р, кВт |

ω, рад/с |

Номер схемы |

Вариант |

Р, кВт |

ω, рад/с |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

1 |

00 |

6 |

22 |

2 |

01 |

3 |

25 |

14 |

8 |

36 |

17 |

8 |

48 |

||

26 |

10 |

40 |

29 |

10 |

50 |

||

35 |

9 |

30 |

34 |

12 |

40 |

||

43 |

3 |

45 |

46 |

22 |

24 |

||

57 |

20 |

50 |

56 |

20 |

60 |

||

61 |

12 |

68 |

60 |

20 |

22 |

||

76 |

5 |

20 |

77 |

9 |

36 |

||

81 |

3 |

50 |

84 |

8 |

42 |

||

94 |

12 |

48 |

97 |

15 |

35 |

||

3 |

02 |

10 |

30 |

4 |

03 |

5 |

40 |

16 |

20 |

80 |

19 |

6 |

36 |

||

28 |

15 |

45 |

21 |

7 |

35 |

||

37 |

12 |

38 |

36 |

12 |

24 |

||

45 |

14 |

18 |

48 |

15 |

15 |

||

59 |

8 |

42 |

58 |

12 |

32 |

||

63 |

10 |

45 |

62 |

9 |

42 |

||

74 |

18 |

22 |

79 |

10 |

45 |

Продолжение табл. 4.2

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

80 |

25 |

40 |

|

87 |

7 |

21 |

96 |

5 |

42 |

99 |

20 |

36 |

||

5 |

05 |

5 |

18 |

6 |

04 |

20 |

45 |

18 |

20 |

18 |

11 |

19 |

38 |

||

20 |

12 |

30 |

23 |

21 |

15 |

||

38 |

24 |

30 |

31 |

18 |

26 |

||

47 |

6 |

24 |

40 |

15 |

18 |

||

51 |

12 |

52 |

50 |

16 |

50 |

||

65 |

3 |

15 |

64 |

8 |

30 |

||

78 |

15 |

45 |

75 |

7 |

20 |

||

83 |

19 |

50 |

86 |

10 |

24 |

||

98 |

20 |

25 |

91 |

13 |

48 |

||

7 |

07 |

4 |

35 |

8 |

06 |

16 |

40 |

10 |

20 |

15 |

12 |

30 |

50 |

||

22 |

18 |

20 |

25 |

28 |

42 |

||

39 |

16 |

18 |

30 |

20 |

38 |

||

49 |

30 |

24 |

42 |

15 |

20 |

||

53 |

25 |

30 |

52 |

18 |

30 |

||

67 |

22 |

28 |

66 |

22 |

30 |

||

72 |

15 |

18 |

73 |

27 |

35 |

||

82 |

8 |

42 |

83 |

24 |

28 |

||

90 |

10 |

12 |

93 |

4 |

20 |

||

9 |

09 |

12 |

38 |

0 |

08 |

40 |

70 |

13 |

15 |

42 |

15 |

30 |

50 |

||

24 |

10 |

32 |

27 |

32 |

38 |

||

33 |

20 |

50 |

32 |

25 |

42 |

||

41 |

23 |

18 |

44 |

12 |

32 |

||

55 |

14 |

24 |

54 |

28 |

34 |

Окончание табл. 4.2

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

69 |

16 |

20 |

|

68 |

20 |

35 |

71 |

24 |

15 |

70 |

10 |

20 |

||

85 |

26 |

25 |

88 |

14 |

30 |

||

92 |

6 |

48 |

95 |

35 |

40 |

Пример.

Для стального вала постоянного поперечного

сечения с двумя зубчатыми колесами

(рис. 4.5, а),

передающего мощность P

= 15 кВт при

угловой скорости

![]() ,

определим диаметр вала по двум вариантам:

а) используя третью гипотезу прочности;

б) используя пятую гипотезу прочности.

Принимаем

,

определим диаметр вала по двум вариантам:

а) используя третью гипотезу прочности;

б) используя пятую гипотезу прочности.

Принимаем

![]()

![]() ;

;

![]() .

.

Решение.

1. Составляем расчетную схему вала, приводя действующие на вал нагрузки к оси (рис. 4.5, б). При равномерном вращении вала М1 = М2, где М1 и М2 — скручивающие пары, которые добавляются при переносе сил F1 и F2 на ось вала.

2. Определяем вращающий момент, действующий на вал:

.

.

3. Вычисляем нагрузки, приложенные к валу:

4. Определяем реакции опор в вертикальной плоскости (рис. 4.5, б):

![]()

![]()

Рис. 4.5

![]()

![]() ;

;

.

.

Проверка:

![]() ,

,

т. е. , следовательно, RAy и RBy найдены правильно.

5. Определяем реакции опор в горизонтальной плоскости (рис. 4.5, б):

![]() ;

;

Знак минус указывает, на то, что истинное направление реакции противоположно выбранному (см. рис. 4.5, б):

![]() ;

;

Проверка:

![]() ,

,

т. е. , следовательно, RAx и RBx найдены верно.

6. Строим эпюру крутящих моментов Mz (рис. 4.5, в).

7. Определяем в характерных сечениях значения изгибающих моментов Mx в вертикальной плоскости (относительно оси x) и My в горизонтальной плоскости (относительно оси y) и строим эпюры (рис. 4.5, г, д), используя правило знаков:

![]()

![]()

![]()

![]()

Вычисляем наибольшее значение эквивалентного момента по заданным гипотезам прочности. Так как в данном примере значение суммарного изгибающего момента в сечении С больше, чем в сечении D:

![]()

![]()

то сечение С и является опасным. Определяем эквивалентный момент в этом сечении для двух вариантов:

а)

![]()

![]()

б)

![]()

![]()

8. Определяем требуемые размеры вала по этим вариантам:

а)

;

;

б)

.

.

Принимаем dвала = 35 мм.

Задача 3. Из проектных расчетов заданного нахлесточного соединения на срез и смятие, определить требуемый диаметр соединяющих деталей. Данные — в табл. 4.3.

Таблица 4.3

Параметры |

Варианты |

|||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

|

n |

4 |

2 |

2 |

2 |

4 |

3 |

3 |

6 |

8 |

1 |

δ1, мм |

4 |

4 |

2 |

4 |

6 |

4 |

5 |

3 |

4 |

2 |

δ2, мм |

5 |

6 |

4 |

5 |

8 |

4 |

5 |

2 |

3 |

3 |

δ3, мм |

6 |

– |

4 |

6 |

10 |

6 |

– |

4 |

6 |

3 |

Материал соединяющих деталей |

Л |

Д |

Ст. 2 |

Ст. 2 |

Д |

Л |

Ст. 2 |

Л |

Д |

Ст. 2 |

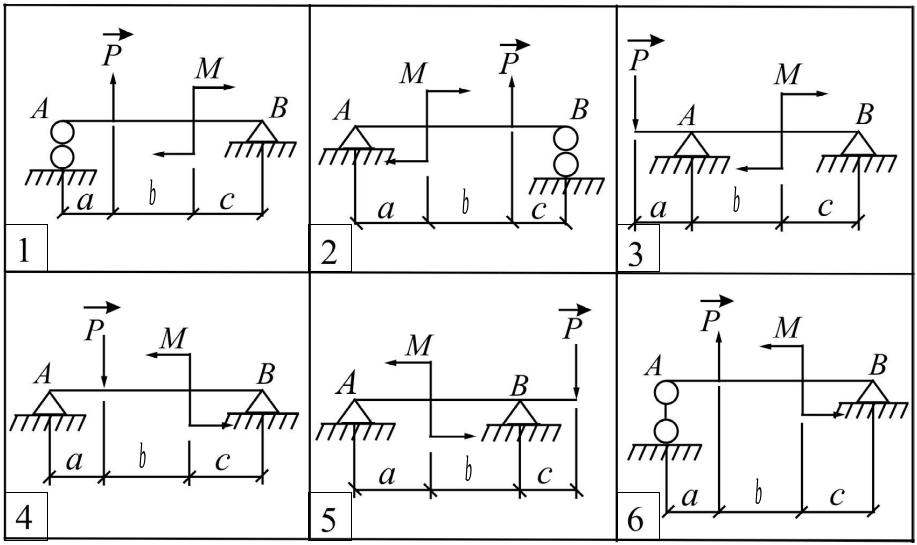

Расчетная схема |

4 |

2 |

3 |

1 |

1 |

3 |

2 |

4 |

4 |

3 |

Рис. 4.6

Примечания.

1. Допускаемые напряжения для материала соединяющих деталей принимать: для стали (Ст. 2): [τср] = 90 МПа, [σсм] = 210 МПа; для латуни (Л): [τср] = 60 МПа, [σсм] = 140 МПа; для дюралюминия (Д): [τср] = 45 МПа, [σсм] = 110 МПа.

2. Материал соединяемых деталей – сталь Ст. 3, [τср] = 100 МПа, [σсм] = 240 МПа.

3. Значение поперечной силы Q (кН) выбирается умножением номера зачетной книжки на 50 (для номеров с 00 по 30), на 30 (с 31 по 50), на 20 (с 51 по 70), на 10 (с 71 и далее).

Пример. Штифтовое

соединение листов (рис. 4.7) толщиной

![]() ,

,

![]() ,

,

![]() передает усилие 4000 Н. Определим из

расчета соединения на срез и смятие

требуемый диаметр штифта, изготовленного

из латуни (

передает усилие 4000 Н. Определим из

расчета соединения на срез и смятие

требуемый диаметр штифта, изготовленного

из латуни (![]() ,

,![]() ).

Количество штифтов в соединении n

= 6.

).

Количество штифтов в соединении n

= 6.

Решение. Определим диаметр соединяющей детали (штифта) из расчета соединения на срез:

где i — число поверхностей среза (i = 2);

из расчета на смятие:

.

.

Рис. 4.7

Из полученных значений выбираем большее, т. е. для нормальной работы соединения требуемый диаметр штифта должен быть не менее 2,66 мм. Принимаем диаметр штифта равным 3 мм.

Задача 4. Построить эпюры поперечных сил и изгибающих моментов, определить опасное сечение балки. Проверить прочность балки в опасном сечении. Допускаемое изгибное напряжение материала балки [σи] = 160 МПа. Исходные данные — в табл. 4.4 и на рис. 4.8.

Таблица 4.4

Параметры |

Варианты |

|||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

М, Н·м |

4 |

6 |

8 |

10 |

6 |

12 |

8 |

10 |

4 |

14 |

Сечение балки |

|

|

|

|

|

|

|

|

|

|

Окончание табл. 4.4

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

Параметр сечения, мм |

a = 18 |

Ø20 |

b = 10, h = 20 |

Ø25 |

b = 12, h = 18 |

a = 25 |

b = 8, h = 20 |

a = 30 |

Ø22 |

b = 10, h = 22 |

а, м |

2 |

4 |

3 |

3 |

2 |

2 |

4 |

2 |

3 |

1 |

b, м |

3 |

2 |

2 |

1 |

5 |

4 |

1 |

2 |

4 |

5 |

с, м |

1 |

2 |

3 |

4 |

1 |

2 |

3 |

4 |

1 |

2 |

Схема нагружения |

4 |

3 |

2 |

1 |

5 |

6 |

1 |

3 |

4 |

6 |

Рис. 4.8

Примечания.

1. Значение силы Р (Н) соответствует номеру зачетной книжки (для номеров с 01 по 10), выбирается делением номера на 2 (с 11 по 30), делением на 4 (с 31 по 60), делением на 5 (с 61 и далее). Полученное значение округляется до целого числа.

2. Если при решении задачи получилось, что σи > [σи], необходимо так подобрать сечение, изменив его размеры, чтобы соблюдалось условие σи ≤ [σи]

Пример. Для заданной

двухопорной балки (рис. 4.9, a) определим

реакции опор, построим эпюры поперечных

сил, изгибающих моментов и определим

размеры поперечного сечения (h, b, d)

в форме прямоугольника

или круга, приняв для прямоугольника

h/b

= 1,5 (рис. 4.9 д,

е).

Будем считать

![]() = 160 МПа.

= 160 МПа.

Решение.

1. Определяем опорные реакции:

![]()

![]()

Так как реакция RD получилась со знаком минус, то изменяем ее первоначальное направление на противоположное. Истинное направление этой реакции — вниз (рис. 4.9, б).

Рис. 4.9

– 112

– 122

– 90

– 18

– 8

Проверка.

![]()

![]() ;

0 = 0.

;

0 = 0.

Условие статики выполняется. Следовательно, реакции опор определены верно. При построении эпюр используем только истинные направления реакции опор и правила знаков.

2. Делим балку на участки по характерным сечениям А, В, С, D (рис. 4.9, б).

3. Определяем в характерных сечениях значения поперечной силы Qy и строим эпюру слева направо (рис. 4.9, в), используя правило знаков:

![]()

![]()

![]()

![]()

![]()

4. Вычисляем в характерных сечениях значения изгибающего момента Mx и строим эпюру (рис. 4.5, г):

![]() балка прогибается выпуклостью вверх,

следовательно, момент откладывается

вниз от оси эпюры;

балка прогибается выпуклостью вверх,

следовательно, момент откладывается

вниз от оси эпюры;

![]() балка прогибается выпуклостью вверх,

следовательно, момент откладывается

вниз;

балка прогибается выпуклостью вверх,

следовательно, момент откладывается

вниз;

![]() балка прогибается выпуклостью вверх,

следовательно, момент откладывается

вниз;

балка прогибается выпуклостью вверх,

следовательно, момент откладывается

вниз;

![]()

![]() балка прогибается выпуклостью вниз,

следовательно, момент откладывается

вверх.

балка прогибается выпуклостью вниз,

следовательно, момент откладывается

вверх.

5. Вычисляем размеры сечения данной балки из условий прочности на изгиб по двум вариантам:

а) сечение — прямоугольник с заданным соотношением сторон (рис. 4.9, е):

.

.

Используя формулу

и учитывая, что h = 1,5b, находим

и учитывая, что h = 1,5b, находим

![]()

б) сечение — круг (рис.

4.9, д). Используя формулу

,

находим диаметр круглого сечения:

,

находим диаметр круглого сечения:

Задача 5. Определить из расчетов на прочность требуемые размеры поперечных сечений вала. Данные — в табл. 4.5 и на рис. 4.10.

Таблица 4.5

Параметры |

Варианты |

|||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

|

Сечение вала |

Кр |

К |

Кр |

К |

Кр |

К |

Кр |

К |

Кр |

К |

Р1, кВт |

10 |

12 |

14 |

16 |

24 |

24 |

18 |

15 |

8 |

22 |

Р2, кВт |

1 |

2 |

4 |

4 |

6 |

6 |

8 |

5 |

1 |

10 |

Р3, кВт |

4 |

6 |

2 |

8 |

5 |

10 |

4 |

3 |

3 |

4 |

Р4, кВт |

5 |

4 |

8 |

4 |

9 |

8 |

6 |

7 |

4 |

8 |

ω, рад/с |

4 |

5 |

5 |

5,5 |

6 |

6 |

6 |

5 |

4 |

5,5 |

[τк], МПа |

20 |

25 |

30 |

25 |

30 |

35 |

20 |

20 |

20 |

30 |

Примечания.

1. Расчетная схема соответствует номеру варианта задачи.

2. Кр — сечение вала — круг; К — сечение вала — кольцо с отношением внутреннего диаметра к наружному с = 0,7.

Рис. 4.10

Указания. Кручение возникает при нагружении бруса парами сил, плоскость действия которых перпендикулярна его продольной оси. Моменты этих пар называются скручивающими и обозначаются М. При кручении в поперечных сечениях возникает единственный силовой фактор — крутящий момент Mz. Он представляет собой результирующий момент внутренних касательных сил, возникающих в поперечном сечении бруса, и численно равен алгебраической сумме скручивающих моментов, приложенных к оставленной части бруса [5]:

![]() (4.2)

(4.2)

Знак крутящего момента не имеет физического смысла, но для определенности при построении эпюр таких моментов примем следующее правило знаков. Считаем крутящий момент отрицательным, если для наблюдателя, смотрящего на проведенное сечение, он представляется направленным по ходу часовой стрелки (рис. 4.11).

Рис. 4.11

При равномерном вращении вала, алгебраическая сумма приложенных к нему вращающих (скручивающих) моментов Т равна 0. Эти моменты, действующие на каждый из шкивов (зубчатых колес) могут быть выражены через соответствующую мощность и угловую скорость:

![]() , (4.3)

, (4.3)

где Т — скручивающий момент, Н·м; Р — мощность, передаваемая шкивом (зубчатым колесом), Вт; ω — угловая скорость вала, рад/с.

Пример. На вал

постоянного сечения насажены четыре

шкива (рис. 4.12, а). Шкив 3 передает

от источника энергии на вал мощность

P1

= 220 кВт, а остальные шкивы снимают с вала

и передают рабочим машинам мощности

соответственно P2

= 75 кВт, P3

= 45 кВт, P4

= 100 кВт. Вал вращается с частотой n

= 500 об/мин. Определим его диаметр из

расчетов на прочность и жесткость, если

![]() и

и

![]()

![]() ,

G = 8·1010 МПа.

,

G = 8·1010 МПа.

Решение. Угловая скорость вала

.

.

–

Рис. 4.12

На рис. 4.12, б показана расчетная схема вала. Определим значения моментов, передаваемых каждым из шкивов:

Для нахождения опасного сечения (участка) вала построим эпюру крутящих моментов. Потери в подшипниках не учитываются, поэтому сумма снимаемых с вала мощностей равна подводимой к нему мощности (Р1 = Р2 + Р3 + Р4). В действительности потери имеют место, но их величина незначительна – не превышает 1 – 2% передаваемой мощности. Эпюра крутящих моментов строится от середины шкивов (рис. 4.13, в).

На участке ВС:

![]()

следовательно, изменяем направление внутреннего момента.

На участке CD:

![]()

следовательно, изменяем направление внутреннего момента.

На участке DE:

![]()

На участках АВ и EF внутренние крутящие моменты равны нулю (рис 4.13, г). Скачки на эпюре соответствуют сечениям, где подается или снимается определенная мощность. Из построенной эпюры Мz (рис. 4.12, в) следует, что опасными являются сечения участка между шкивами 1 и 2 (участок CD). Расчетный (наибольший) крутящий момент:

![]()

Определяем диаметр вала из расчета на прочность:

Определяем диаметр вала из расчета на жесткость:

Отсюда требуемый полярный момент инерции сечения вала:

.

.

Диаметр вала при

найденном значении

![]()

.

.

Окончательно принимаем d = 80 мм. При этом наибольшие касательные напряжения в опасном сечении вала будут ниже допускаемых:

.

.

Спроектируем ступенчатый вал, исходя из расчета отдельных участков на прочность (рис. 4.13, д).

Рис. 4.13

Определяем диаметры вала из расчета на прочность между шкивами 2 и 3 (участок ВС):

Принимаем dIII = 52,5 мм.

Между шкивами 1 и 4 (участок DE):

Принимаем dI = 68,5 мм.

____________