- •1. Предмет і завдання курсу «Організація виробництва і менеджмент»

- •1.1 Місце курсу в системі економічних наук. Предмет курсу

- •1.2 Завдання організації виробництва в розвитку народного господарства

- •1.3 Основні етапи розвитку і формування науки про організацію і управління виробництвом

- •1.4 Завдання курсу, його структура, взаємозв'язок з іншими дисциплінами. Метод курсу

- •1.5 Роль курсу в підготовці інженерів-економістів

- •2. Підприємство і його виробнича структура

- •2.1 Промислове підприємство і його організація

- •2.2 Особливості машинобудівних підприємств

- •2.3 Засновницькі документи при організації підприємств

- •3. Виробничий процес і принципи його організації

- •3.1 Процеси, що протікають у виробництві

- •3.2 Виробничий процес

- •1. Природні процеси — це такі процеси, коли предмет праці піддається фізичним або хімічним змінам під дією сил природи (старіння, сушка, охолодження).

- •2. Основними називають ті процеси, в результаті яких сировина і матеріали перетворюються на готову продукцію. Основні процеси також діляться на: технологічні і природні.

- •3. Технологічний процес — це частина виробничого процесу, який безпосередньо пов'язаний з переробкою або обробкою матеріалів. Технологічний процес ділиться на операції.

- •3.3 Принципи організації процесу виробництва

- •4. Організація процесу виробництва в часі

- •4.1 Виробничий цикл і його структура

- •4.2 Основні методи організації виробництва

- •4.3 Тривалість виробничого циклу деталі

- •4.4 Тривалість виробничого циклу партії деталей

- •4.5 Тривалість виробничого циклу виробу

- •4.6 Значення і дороги скорочення тривалості виробничого циклу

- •5. Організація процесу виробництва в просторі

- •5.1 Виробнича структура заводу, визначальні її чинники

- •5.2 Класифікація цехів і служб підприємства

- •5.3 Спеціалізація цехів і ділянок

- •5.4 Основні напрями розвитку виробничої структури на заводах

- •5.5 Генеральний план підприємства

- •6. Типи виробництва, їх техніко-економічна характеристика

- •6.1 Типи виробництва, їх класифікація

- •6.2 Техніко-економічна характеристика типів виробництва

- •7. Організація потокового виробництва

- •7.1 Суть і характеристика потокового виробництва

- •7.2 Класифікація потокових ліній

- •7.4 Методичні основи розрахунку одинопредметних безперервно-потокових ліній

- •Програма запуску

- •8. Організація конструкторської підготовки виробництва

- •8.1 Завдання і зміст технічної підготовки виробництва

- •8.2 Забезпечення технологічності конструкцій машин

- •8.3 Організація робіт по уніфікації і стандартизації

- •8.4 Методи прискорення конструкторської підготовки виробництва

- •8.5 Організація креслярського господарства

- •8.6 Економічна оцінка конструкції машин

- •9. Організація технологічної підготовки виробництва

- •9.1 Етапи технологічної підготовки виробництва

- •9.2 Технологічна дисципліна

- •9.3 Технологічна документація

- •9.4 Економіка тпв

- •9.5 Шляхи прискорення технологічної підготовки виробництва

4.2 Основні методи організації виробництва

Відповідно до видів руху деталей розрізняють наступні основні методи організації виробництва:

а) одиничне;

б) партионное;

в) потокове.

Одиничне — такий метод характерний для підприємств з единич. і м/сер. типом виробництва, з послідовним виглядом руху виробів.

Об'єктом планерування є замовлення на виготовлення одного або декількох виробів.

Деталі, особливо великі, рухаються у виробництві також одинично (наприклад, вал. турбіни, станина важкого верстата і т. д.).

Партіонниє методи організації, властиві підприємствам з серійним типом. Оскільки виготовлення виробів ведеться серіями, то можливо об'єднувати їх однакові деталі в партії. Це підвищує багато технико-эксплуатационные показників підприємства.

Потокові методи широко застосовуються на підприємствах велико-серійного і масового виробництва. При цьому вигляді організації виробництва випуск виробів ведеться безперервно.

Від того, як організовано виробництво залежить тривалість виробничого циклу.

4.3 Тривалість виробничого циклу деталі

Тривалість циклу виготовлення деталі складається з наступних складових:

m

Тц.дет = ∑ Топер +Ттр + Тконтр + Тест + Тпер,

1

де Топер — час виконання технологічної операції, мін.;

Ттр — час транспортування, мін.;

Тконтр — час контролю, мін.;

Тест — час природних процесів, мін.;

Тпер —время перерв, мін.;

m — число операцій.

Топер регламентується технологічною документацією.

Тривалість інших складових виробничого циклу визначається різними методами залежно від рівня організації виробництва. На підприємствах, де контроль і транспортування органічно включені в технологічний процес (наприклад, на конвеєрі), їх тривалість визначається розрахунковою дорогою (встановлюється норма часу).

У одиничному виробництві ці елементи циклу, як правило, можуть бути перекриті часом перерв, зокрема, із-за чекання черги обробки. Тому у величину виробничого циклу вони вводяться не завжди.

Виключення представляють наступні випадки: Тпер враховується при необхідності виконання складних навантажувально-розвантажувальних робіт (наприклад, на заводах важкого машинобудування при міжцеховій передачі крупних деталей за допомогою ж/д транспорту).

Час Тконтр. виділяється лише тоді, коли ці операції вимагають значних витрат часу. Наприклад, стендові випробування деталі під робочим навантаженням.

У всіх подібних випадках тривалість цих операцій можна визначити дослідною або статистичною дорогою.

Тривалість природних процесів в більшості випадків визначається розрахунковою або дослідно-статистичною дорогою.

Значно важче встановити час перерв. Їх величина може бути встановлена лише на основі спеціального спостереження.

Тривалість міжопераційних перерв (Тпер) можна розрахувати:

Тпер = mо × t mо;

де mо — число міжопераційних перерв;

t mо — середня тривалість однієї міжопераційної перерви, мін.;

4.4 Тривалість виробничого циклу партії деталей

Тривалість циклу виготовлення партії деталей визначається по тій же формулі, що і тривалість циклу однієї деталі.

Розглянемо,

як розраховується сумарний

час обробки партії деталей

(![]() ).

).

Час виконання однієї операції по обробці партії деталей:

∑Топер = n × tшт + t n-3

де n — число деталей в партії;

tшт — час обробки однієї деталі, хвилин;

t n-3 — час підготовчо-завершальної операції на партію, хвилин.

Тривалість же циклу обробки партії деталей по всіх операціях залежить від вигляду руху деталей у виробництві.

Розрізняють 3 види руху деталей у виробництві:

а) послідовний;

б) паралельно-послідовний;

в) паралельний.

При послідовному русі кожна подальша операція починається після того, як всі деталі партії пройшли обробку на попередній операції.

Загальна тривалість виконання операції (Тпос) рівна:

m

Тпос

= n

∑![]() ;

;

i

де n — розмір партії, шт.;

m — число операцій в технологічному процесі, шт.;

ti — норма часу на кожну операцію, хвилин;

с — число робочих місць, зайнятих на операції (верстатів).

Приклад

Вихідні дані:

Розмір партії (n) — 50 шт.

Номер операції 1 2 3 4 5 6

Штучний час (ti), хвил. 12 3 2 5 8 10

Число верстатів (с), шт. 2 1 1 1 1 2

Тпос

= 50 (![]() =

300+150+100+250+400+250 = 1450 хвил.

=

300+150+100+250+400+250 = 1450 хвил.

Графік

Н

О

1 300

1 300

М

Е

2 150

2 150

Р 100

3

3

О 4 250

П

Е

5 400

5 400

Р

А 6 250

Ц

І

1450

мин.

1450

мин.

Й

Рис. 4.1 Послідовний вигляд руху предметів праці в часі

Послідовний рух — найбільш проста організація. Вона застосовується при невеликих кількостях деталей в партії. Але при цьому кожен предмет затримується в очікуванні обробки всієї попередньої партії. Тривалість циклу найбільш велика. Для її скорочення застосовується паралельно-послідовний вигляд руху.

Паралельно-послідовний вигляд руху визначається тим, що вся партія деталей розбивається на передавальні партії, які переходять на подальші операції, не чекаючи закінчення обробки всієї партії на попередніх операціях, проте за умови дотримання безперервності обробки деталей на кожній операції.

Необхідно розрізняти два основні варіанти поєднання кожної пари суміжних операцій:

а) попередня операція більше подальшої;

б) попередня операція менше подальшої.

Загальна тривалість виробничого процесу менша, ніж при послідовному русі, на суму тих відрізань часу (Ч), протягом яких суміжні операції виконуються паралельно, тобто

Тп.п

=

Тпос

—

![]() ;

;

Ч

= (n-p)

×

![]() ;

;

де — сума часу коротких операційних циклів з кожної пари суміжних операцій, хвил.;

p — число деталей в передавальній партії (передавальна партія), шт.

Звідси:

Тп.п

=

Тпосл

— (n-p)

×

![]() ;

;

Приклад. Вихідні дані:

Розмір партії (n) — 50 шт.;

Передавальна партія (p) — 5 шт.;

Номер операції 1 2 3 4 5 6

Штучний час (ti), мин. 12 3 2 5 8 10

Число верстатів (с), шт. 2 1 1 1 1 2

∑ ti по операціях складає:

![]() =

6+3+2+5+8+5 = 29 мин.

=

6+3+2+5+8+5 = 29 мин.

из

них

![]() =

3+2+2+5+5 = 17 мин.

=

3+2+2+5+5 = 17 мин.

Тп.п = 1450 – (50-5) ×17 = 685 мин.

Заощадження часу (Ч) складає:

Ч = 1450 – 685 = 765 хвил.

Графік паралельно – послідовного руху будується виходячи з умови:

t1 > t2 (300 > 150); t2 > t3(150 > 100);

t3 < t4 (100 < 250); t4 < t5(250 < 400); t5 > t6(400 > 250).

По першій операції відкладається відрізок, рівний її тривалості. У другому випадку використовується перше правило. Тоді на одне ділення відступаємо управо і на наступній операції відкладаємо відрізок вліво. У третьому випадку (t2 > t3) поступаємо також. У четвертому випадку використовуємо друге правило (t3 < t4);

Відрізок відкладаємо, відступаючи на одне ділення від початку попередньої операції зліва направо.

У п'ятому випадку (t4< t5) використовуємо друге правило. На графіці зліва відступаємо від початку попередньої операції на одне ділення і креслимо лінію графіка управо. У шостому випадку (t5> t6) тому відступаємо на одне ділення управо і ведемо лінію графіка вліво.

Кількість ділень на лінії графіка кратно числу передавальних партій. В даному випадку число передавальних партій складає 10 (50/5).

Паралельно-послідовний вигляд руху застосовується при обробці порівняно великих партій деталей, операційних циклах і трудомістких технологічних процесах. Наголошується зменшення Тц.п.п. в порівнянні з Тц.посл. на 20-25 %.

Паралельно-послідовний рух предметів праці, скорочуючи час пролежування, зменшує календарну тривалість всього процесу виготовлення виробу, а значить і загальну тривалість виробничого циклу тим більше, чим значний час послідовного виконання суміжних операцій.

Паралельно-послідовний рух виробів вимагає ретельної організації виробничих операцій: необхідно постійно підтримувати на розрахунковому рівні мінімальні, але достатні запаси предметів праці між операціями.

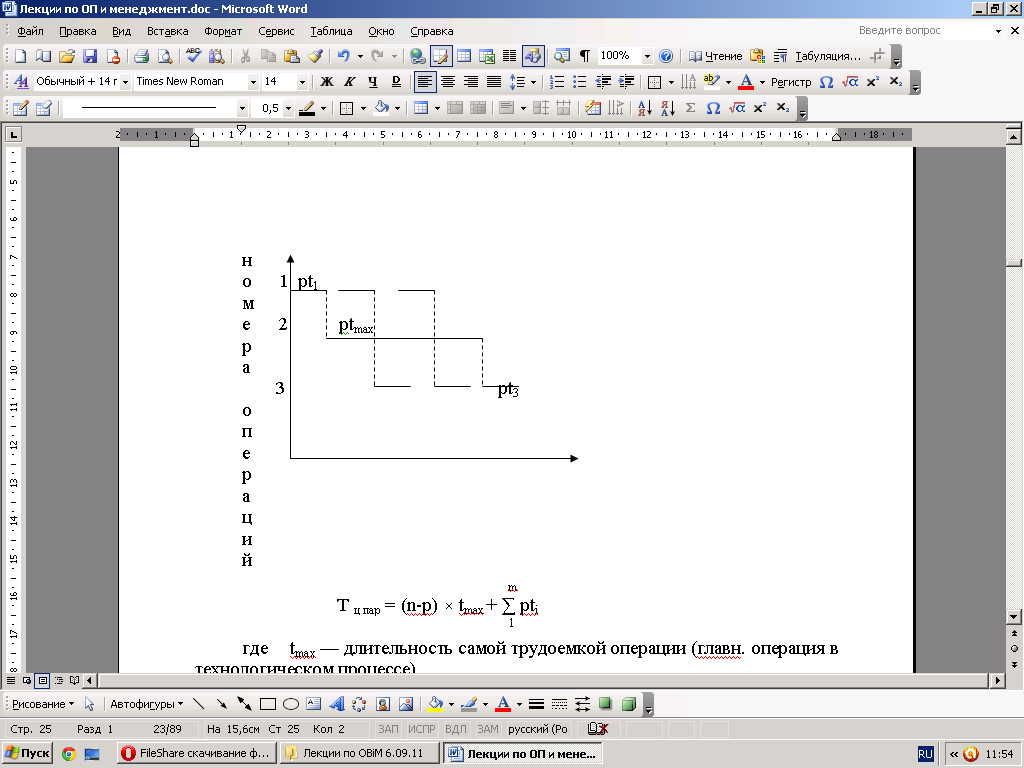

Паралельний вигляд руху характеризується повною відсутністю або незначною величиною перерв із-за партионности. Передавальні партії передаються так, що безперервність обробки зберігається лише на самій трудомісткій операції.

m

Т ц пар = (n-p) × tmax + ∑ pti

1

де tmax — тривалість самої трудомісткої операції (главн. операція в технологічному процесі).

Для однієї і тієї ж партії деталей Тпосл > Тп п > Тпар

Характеристику скорочення тривалості виробничого циклу при введенні паралельно-послідовного і паралельного видів руху деталей дає коефіцієнт паралельності на заводах К1пар = 0,6 ÷ 0,75

К1пар

=

![]() К2пар

=

К2пар

=

![]()

Цей коефіцієнт показує, яку долю складає тривалість циклу при паралельно-послідовному (або паралельному) видах руху деталей від тривалості циклу при послідовному русі і використовується для спрощення розрахунків.

Розрахунок тривалості циклу виробляють таким чином:

1) у кожній групі деталей вибирають деталь-представник і для неї визначають Тц посл., Тц п-п, Т ц пар, а також К1пар, К2пар;

2) аби визначити Тц п-п и Т ц пар для будь-якої партії деталей, що входять до даної групи, наприклад деталей А, по ній визначається Тц посл., а потім роблять розрахунок.

Тц п-п = ТцА посл.× К1пар

Т ц пар = ТцА посл.× К2пар.