- •Введение

- •1 Структура и схема управления заводом, цехом

- •2 Описание конструкции и назначение детали

- •2.1 Определение типа производства

- •3 Анализ конструкции детали на технологичность

- •4 Анализ существующего варианта технологического процесса

- •5 Перечень организационно-технических мероприятий по совершенствованию существующего варианта технологического процесса

- •6 Выбор и экономическое обоснование выбора вида заготовки

- •6.2 Экономическое обоснование выбора заготовки

- •7 Разработка технологического процесса

- •8 Определение межоперационных припусков, допусков и размеров заготовки

- •9 Выбор оборудования

- •10 Выбор станочных приспособлений

- •11 Выбор режущего инструмента

- •12 Выбор средств контроля

- •13 Расчёт режимов резания

- •15 Расчет технически обоснованых норм времени

- •20 Расчет основных экономических показателей Расчет полной себестоимости детали: “Шестерня” 80-1601086-а.

- •1 Масса заготовки –3,05 кг;

2 Описание конструкции и назначение детали

Шестерня ведомая 80-1601080А находиться в редукторе привода ВОМ (вал отбора мощности), показанная на рисунке 1, относится к классу тел вращения и входит в группу зубчатых колёс со степенью точности 9-Вс. Используется в тракторах Беларусь 1221. Основное назначение детали – передача крутящего момента.

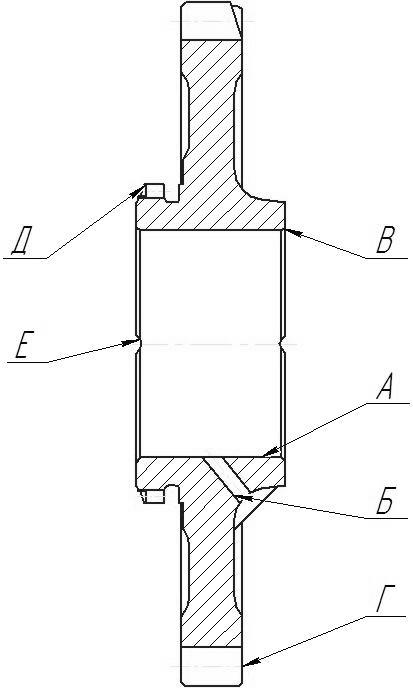

Деталь относится к классу тел вращения типа «шестерня». Конструкция детали показана на рисунке 2.

Внутренняя поверхность Ø60F8 (А), выполненная по восьмому квалитету с шероховатостью 0,32 мкм, предназначена для установки на подшипник 50. В этой поверхности есть 3 отверстия Ø4 (Б) выполненные по 12 квалитету с шероховатостью 12,5мкм, предназначенные для подачи масла на подшипник.

Фаски 1х45o (В) обеспечивают удобство сборки, облегчая установку и предохраняя торцы от возможного скалывания кромок при установке.

На шестерни есть зубчатый венец (Г) z=38, m=4,5 со степенью точности 9-Вс, и шлицы (Д) z=24, m=3,5, предназначенные для передачи крутящего момента.

На торцах шестерни находятся канавки R2 (Е), выполненные по 12 квалитету с шероховатостью 12,5 мкм, предназначенные для разрыва масляной пленки на подшипнике.

Поверхность и размеры детали имеют оптимальную точность, что позволяет обрабатывать деталь доступным способом.

Деталь шестерня 80-1601080А изготовлена из стали 25ХГМ. Материал хорошо обрабатывается резанием и давлением. Химические и механические свойства материала приведены в таблице 1.1 и 2.2.

Таблица 1.1 – Химический состав стали 25ХГМ ГОСТ 4543-88

В процентах

С |

Si |

Mn |

S |

P |

Mo |

Cr |

0,23-0,29 |

0,17-0,37 |

0,9-1,2 |

до 0,035 |

до 0,035 |

0,2-0,3 |

0,9-1,2 |

C- Углерод;

Si – Кремний;

Mn – Марганец;

S – Сера;

P – Фосфор;

Mo – Молибден;

Cr – Хром.

Таблица 1.2 – Механические свойства стали 25ХГМ ГОСТ 4543-88

Источник |

т |

в |

|

|

КСU, Дж/см2 |

HRCэ не более |

МПа |

МПа |

% |

||||

не менее |

||||||

ГОСТ 4543-88 |

1100 |

1200 |

10 |

45 |

- |

Закалка 860oC, масло, Отпуск 200oC |

47- кольцо, 48- шайба, 49- шестерня ведомая, 50- подшипник, 51-вал

Рисунок 3 –Корпус сцепления

Рисунок 4 – Шестерня ведомая 80-1601080А

2.1 Определение типа производства

Тип производства определяется коэффициентом закрепления операций, который рассчитывается по формуле 1.1 в соответствии с ГОСТ 311.08-82. Дальнейший расчет ведеться по источнику [1, c 18-24].

(1)

где

![]() -

сумма всех догрузочных операций,

выполняемых в течение месяца на

оборудовании участка;

-

сумма всех догрузочных операций,

выполняемых в течение месяца на

оборудовании участка;

![]() -

суммарное число рабочих мест на участке.

-

суммарное число рабочих мест на участке.

Для расчёта количества рабочих мест необходимо знать количество единиц оборудования на каждую операцию, которое рассчитывается по формуле 1.2.

(![]() 2)

2)

где Тшт-к – штучное время на обработку одной детали;

N – годовая программа выпуска изделия;

Fэ – эффективный годовой фонд времени работы оборудования в две смены.

Коэффициент загрузки оборудования на каждую операцию рассчитывается по формуле:

![]() ,

(3)

,

(3)

где

![]() – расчётное количество единиц оборудования

на операцию;

– расчётное количество единиц оборудования

на операцию;

![]() – принятое количество единиц

оборудования на данную операцию.

– принятое количество единиц

оборудования на данную операцию.

Количество выполняемых операций в течение месяца рассчитывается по формуле:

(4)

где

![]() -

коэффициент нормативной загрузки для

данного типа производства.

-

коэффициент нормативной загрузки для

данного типа производства.

Количество рабочих мест

![]() ,

определятся по формуле:

,

определятся по формуле:

![]() ,

(5)

,

(5)

Ориентировочно тип производства можно

выбрать по годовой программе выпуска

и массе детали. Для N =

15000 штук, q = 2,65 кг., тип

производства – среднесерийное.

![]() =

0,8 [8, c.24, табл.3.1].

=

0,8 [8, c.24, табл.3.1].

Операция 005 Вертикально-сверлильная

Станок вертикально сверлильный 2С163

Т![]() = 4,394 мин.;

= 4,394 мин.;

m![]() =

=

![]() ;

m

= 0,27; m

;

m

= 0,27; m![]() = 1;

= 1;

![]() ;

;

Qi =

![]() ;

Qi = 3;

;

Qi = 3;

![]() ;

;

![]() =1,4

=1,4

Результаты расчетов на все операции занесены в таблицу 1.3

Таблица 1.3 – Данные для расчёта типа производства.

Номер, наименование операции |

Модель станка |

Тшт-к |

ήзн |

mрi |

mпрi |

ήзсi |

Qi |

Кшт |

Рi |

Pм |

005 Вертикально- сверлильная |

2С163 |

4,394 |

0,8 |

0,27 |

1 |

0,27 |

3 |

1 |

1,4 |

1 |

010 Токарная с ЧПУ |

1П426ДФ3 |

9,925 |

0,75 |

0,61 |

1 |

0,61 |

2 |

0,65 |

1,3 |

1

|

015 Токарная с ЧПУ |

1П426ДФ3 |

9,261 |

0,75 |

0,57 |

1 |

0,57 |

2 |

0,65 |

1,2 |

|

020 Вертикально- сверлильная |

2С132 |

3,843 |

0,8 |

0,24 |

1 |

0,24 |

4 |

1 |

1,6 |

1

|

025 Внутри- шлифовальная |

3М227ВФ2 |

9,775 |

0,75 |

0,6 |

1 |

0,6 |

2 |

0,65 |

1,3 |

1 |

030 Токарная с ЧПУ |

16А20Ф3 |

10,08 |

0,75 |

0,62 |

1 |

0,62 |

2 |

0,65 |

1,3 |

|

050 Зубо- долбежная |

5А140П |

18,33 |

0,8 |

1,1 |

2 |

0,55 |

2 |

0,39 |

1,4 |

1 |

055 Зубо- закругляющая |

ВС-80-6005 |

4,994 |

0,8 |

0,3 |

1 |

0,3 |

3 |

0,39 |

0,6 |

|

060 Зубо- долбежная |

Е3С54-1 |

13,77 |

0,8 |

0,82 |

2 |

0,4 |

1 |

0,39 |

0,5 |

|

065 Зубо- фрезерная |

ВС-30П-9252 |

30,14 |

0,8 |

1,87 |

2 |

0,93 |

1 |

0,39 |

1,2 |

|

070 Горизонтально- фрезерная |

6Р81Г |

6,867 |

0,8 |

0,42 |

1 |

0,42 |

2 |

1 |

1,4 |

1 |

080 Зубофасочная |

ВС-80-6011 |

9,752 |

0,8 |

0,6 |

1 |

0,6 |

2 |

0,39 |

0,7 |

1

|

085 Зубофасочная |

ВС-02-7458 |

9,042 |

0,8 |

0,56 |

1 |

0,56 |

2 |

0,39 |

0,7 |

|

105 Зубо- обкатывающая |

ВС-667 |

4,2 |

0,8 |

0,26 |

1 |

0,26 |

4 |

0,39 |

0,6 |

|

120 Внутри- шлифовальная |

3М227ВФ2 |

14,04 |

0,75 |

0,87 |

1 |

0,87 |

1 |

0,65 |

0,9 |

1 |

125 Торце- Шлифовальная |

3М227ВФ2 |

4,53 |

0,75 |

0,28 |

1 |

0,28 |

3 |

0,65 |

0,9 |

|

135 Вертикально- хонинговальная |

СС-574 |

2,319 |

0,8 |

0,14 |

1 |

0,14 |

6 |

0,65 |

1,4 |

1 |

140 Зубо- хонинговальная |

5Б913 |

6,9 |

0,8 |

0,42 |

1 |

0,42 |

2 |

0,39 |

0,5 |

Коэффициент закрепления операций:

![]() ;

;

![]()

Производство крупносерийное согласно ГОСТ 1108-82, 1 < Кз.о.<10

Решение о целесообразности организации поточной формы производства на участке принимается на основании сравнения заданного суточного выпуска изделий и расчетной суточной производительности.

Заданный суточный выпуск изделий рассчитывается по формуле 7:

![]() (6)

(6)

где N – годовая программа выпуска изделий, шт;

Fд – количество рабочих дней в году. В среднем 252 … 253 дня.

![]() ;

;

![]() =59,5

=59,5

Суточная производительность поточной линии рассчитывается по формуле 8:

![]() (7)

(7)

где Fc – суточный фонд времени работы оборудования, мин;

Тср – средняя станкоемкость основных операций, мин;

ήз.у – условный коэффициент загрузки поточной линии. Для поточной

линии обычно принимается в расчетах 0,60.

Средняя станкоемкость операций (станко-минут), рассчитывается по формуле 9:

![]()

(8)

где ∑Тштi – суммарное штучное время основных операций, мин;

n – количество основных операций.

171,629

Тср = ———— = 9,5

18

952 ∙ 0,60

Qc = ————— = 60,12

9,5

Так как заданный суточный выпуск меньше суточной производительности поточной линии при условии её загрузки на 65-75%, то применение поточной линии нецелесообразно. Принимается групповая форма.

При групповой форме запуск изделий в производство осуществляется партиями с определенной периодичностью. Партия рассчитывается по формуле 1.9:

Количество деталей в партии для одновременного запуска определяется по формуле [2 , c. 23]:

![]() , (9)

, (9)

где - периодичность запуска.

n =

![]() ;

n = 357

шт.

;

n = 357

шт.

Корректировка размера партии состоит в определении расчетного числа смен:

![]() , (10)

, (10)

где Fд- действительный фонд времени работы оборудования в смену.

С =

![]() ;

С = 9 смен

;

С = 9 смен

Число партии, необходимое для загрузки оборудования на основных операциях определяется по формуле:

![]()

(11)

![]() ;

;

![]() шт.

шт.