- •Лекция 1. Прессы и приспособления применяемые при запрессовке.

- •2.Ударное приспособление для запрессовки втулок диаметром 680 и длиной 1300 мм.

- •3. Сборка заклепочных соединений

- •4. Пресс для холодной клепки 9 миллиметровых заклепок.

- •Лекция 2. Механизация пригоночных работы.

- •2. Механизированный инструмент для завинчивания шпилек.

- •3. Полуавтомат для завинчивания десяти шпилек.

- •4. Одношпиндельная установка верстачного типа для навинчивания гаек.

- •6. Механизированный инструмент.

- •Лекция 3. Приспособления применяемые при сборке.

- •3. Слесарные тиски.

- •4. Быстродействующие пневматические тиски.

- •Лекция 4. Оборудование сборочных цехов.

- •2. Разновидности рольгангов.

- •3. Конвейеры применяемые при сборке.

- •4. Транспортные конвейеры

- •5. Подъемные устройства применяемые при сборке.

- •Лекция 5. Механизированный инструмент применяемый при сборке.

- •2. Притирка.

- •3. Шабрение. Механизированный шабер.

- •4. Приспособление применяемое для зажима деталей при шабрении.

- •5. Конструкции переносных приспособлений, это приспособление с пневматической сверлильной машиной.

- •7. Рлильный пневматический агрегат спа - 20.

- •Лекция 6.Станы продольной и поперечной прокатки.

- •Классификация станков.

- •Ротационно-ковочные и вертикально-ковочные машины.

- •Ковочные вальцы.

- •2. Ротационно-ковочные и вертикально - ковочные машины

- •3. Ковочные вальцы.

- •Лекция 7. Сборочные приспособления.

- •Элементы сборочных приспособлений

- •Специфика конструирования специальных сборочных приспособлений

- •Приспособления для изменения положения собираемого изделия

- •2. Технико-экономические показатели сборочного процесса.

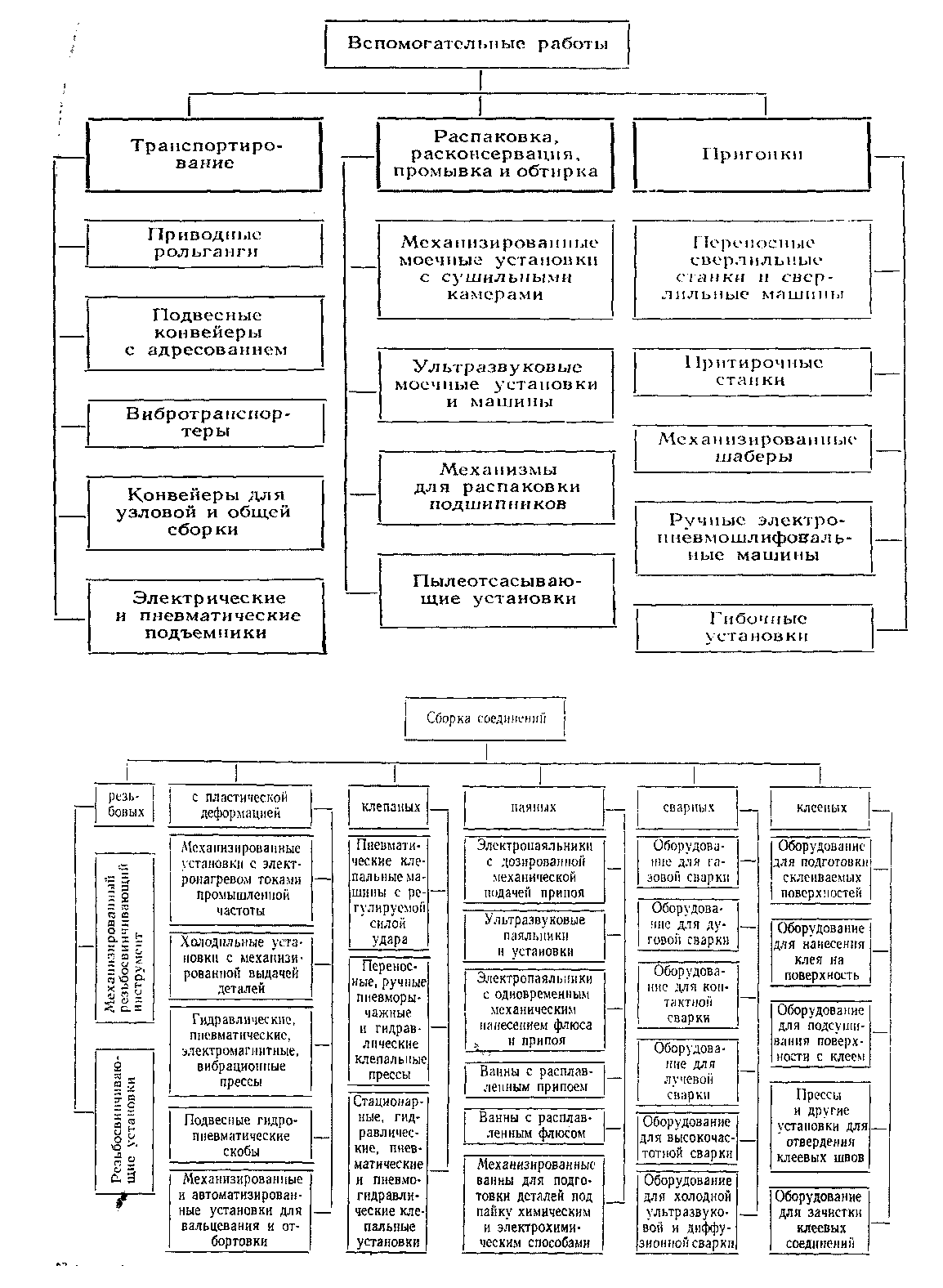

- •3. Классификация соединения деталей.

- •4. Вспомогательные и транспортные работы.

- •1. Классификация приспособлений.

- •2. Приспособления-зажимы для закрепления деталей при сборке.

- •2. Приспособления-зажимы для закрепления деталей при сборке.

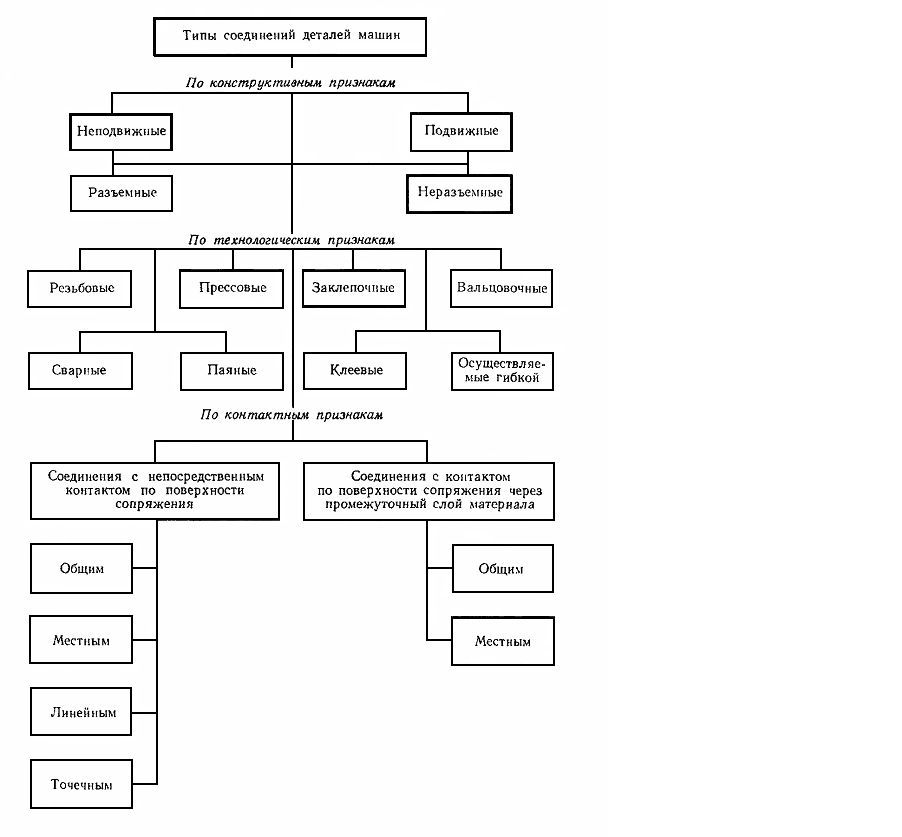

3. Классификация соединения деталей.

В изделиях машиностроения имеется большое количество разнообразных соединений деталей. В машинах примерно 35—40% соединений типа цилиндрический вал — втулка, 15—20% плоскостных, 15—25% резьбовых, 6—7% конических, 2—3% сферических и др. Все эти соединения характеризуются различными конструктивными, технологическими и экономическими факторами: степенью относительной подвижности, возможностью разборки, технологичностью в сборке и демонтаже, видом контакта сопрягающихся поверхностей деталей, прочностью, химической стойкостью, затратами труда и средств на сборку и т. д.

По конструкции и условиям эксплуатации соединения деталей могут быть разделены на подвижные и неподвижные. Детали подвижных соединений обладают возможностью относительного перемещения в рабочем состоянии по некоторым траекториям, определяемым кинематической схемой механизма, звеньями которого эти детали являются. Детали неподвижных соединений в рабочем состоянии перемещаться не могут.

Подвижные и неподвижные соединения в зависимости от возможности их демонтажа подразделяются на разъемные (свободно разбираемые) и неразъемные (не разбираемые). Количество разъемных соединений в современных машинах и механизмах составляет от 65 до 85% всех соединений. При этом под разъемными (демонтируемыми) соединениями подразумеваются лишь те, которые могут быть полностью разобраны без повреждения соединяющих и скрепляющих их деталей. Остальные соединения относятся к группе неразъемных, хотя в условиях эксплуатации и ремонта машин нередко подвергается разборке некоторая часть и этих соединений; однако процесс разборки в этом случае значительно усложняется, и часто одна или обе соединяемые детали после разборки оказываются непригодными к последующей сборке или же требуют специальных пригонок.

Таким образом, соединения могут быть неподвижные разъемные (например, резьбовые, пазовые и конические); неподвижные неразъемные (например, соединения запрессовкой или развальцовкой, а также заклепочные); подвижные разъемные (например, валы — подшипники скольжения, плунжеры—втулки, зубья колес, каретки—станины); подвижные неразъемные (некоторые подшипники качения, запорные клапаны).

Такая классификация соединений проста по своей схеме, но имеет недостаток, так как в каждую группу указанной классификации входит большое количество соединений, различных по своей технологической характеристике и способу сборки.

4. Вспомогательные и транспортные работы.

Особого внимания заслуживают вспомогательные и транспортные работы в сборочных цехах. Объем этих работ огромен, его можно представить таким частным примером. Чтобы выполнить сменную программу по сборке тракторных двигателей Д-240, к сборочным постам надо подать 235 тыс. деталей и комплектующих изделий./Трудоемкость вспомогательных работ при сборке нередко превышает объем технологических. Поэтому для получения необходимого эффекта в сборочных цехах обязательно следует механизировать одновременно основные и вспомогательные работы. Таким образом, остро встает необходимость внедрения конвейеров, в том числе с автоматическим адресованием, механизированных стендов, подъемников, ультразвуковых промывочных установок и другого оборудования.

Внедрение этих технических средств в каждом случае должно строго обосновываться экономическим расчетом, с тем, чтобы добиться большего эффекта при меньших затратах. Значительному сокращению таких затрат, в частности, способствует создание типажей и размерных рядов прогрессивной оснастки, а также разработка и организация выпуска типовых конструкций технологических приспособлений, инструментов и установок.

Вместе с тем переход к комплексной механизации немыслим в отрыве от технологии и организации сборки, от совершенствования методов выполнения сборочных операций и технологических процессов сборки машин в целом. Здесь в полной мере находит свое воплощение принцип, при котором развитие техники влечет за собой изменение технологии, что, в свою очередь, способствует применению еще более совершенной техники.

Комплексная механизация процессов сборки — это первоочередной этап повышения их эффективности. Дальнейшие перспективы обязательно связаны с автоматизацией.

Лекция 8. Приспособления, применяемые при сборке.