15.2. Устройство и основные узлы

Скреперные установки могут быть выполнены передвижными и стационарными. В передвижных установках скреперная лебедка смонтирована на самоходном шасси, оборудованном приемным лотком и перегрузочным конвейером. Такие установки называют скреперными грузчиками, они находят сравнительно ограниченное применение.

Наибольшее распространение получили стационарные скреперные установки, включающие в себя скрепер, лебедку, канаты и поддерживающие и обводные блоки.

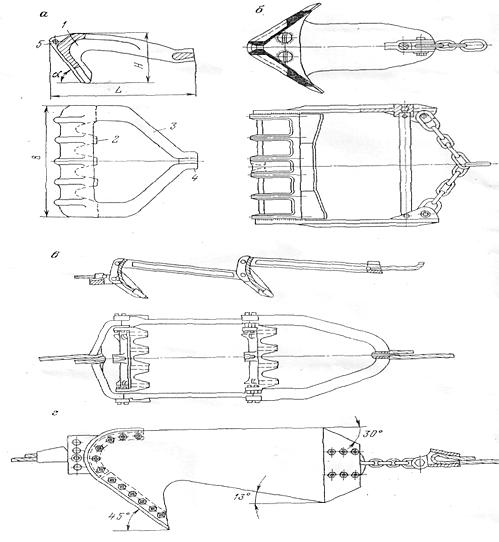

Скреперы по конструктивному выполнению разделяют на гребковые, ящичные, гребково - ящичные и совковые.

Широко применяют для доставки крупнокусковых абразивных руд скреперы гребковые односекционные односторонние (рис. 15.2, а) и двусторонние (рис. 15.2, б), гребковые многосекционные жесткие или шарнирно-складывающиеся (рис. 15.2, в). Для доставки мелкокусковой горной массы невысокой крепости применяют ящичные скреперы (рис. 15.2, г), средне-кусковой горной массы повышенной влажности — гребково-ящичные скреперы, отличающиеся от односекционных жестких гребковых скреперов наличием боковых стенок небольшой высоты.

Скреперы изготовляют литыми, сварными или комбинированными, в зависимости от габаритов они могут быть выполнены неразборными или разборными.

Гребковый скрепер (см. рис. 15.2, а) состоит из корпуса, включающего заднюю стенку, рабочая кромка которой армирована зубьями 2 из износостойкой стали, боковых тяг 3 и двух серег 4 и 5 для крепления головного и хвостового канатов.

Двусторонние гребковые скреперы (см. рис. 15.2, б) снабжены двумя рабочими кромками, благодаря чему скрепер может работать любой стороной, и, если перевернется, то нет необходимости восстанавливать его в прежнее положение.

Многосекционные гребковые скреперы при относительно небольшой ширине обеспечивают большую производительность, чем односекционные, их применяют в выработках шириною 1,6—2 м. Гребковые шарнирно-складывающиеся скреперы имеют шарнирно-закрепленную заднюю стенку, благодаря складыванию которой при холостом ходе обеспечивается прохождение скрепера через небольшой просвет под кровлей выработки у выпускных дучек.

Рис. 15.2. Скреперы: а - гребковые односекционные односторонние; б - двухсторонние; в - гребковые многосекционные жесткие или шарнирно-складывающиеся; г – ящичные.

Ящичные скреперы (см. рис. 15.2, г) кроме задней стенки с ножом для внедрения имеют две боковые стенки, что обеспечивает меньше потери при доставке по сравнению с гребковыми, однако область их применения ограничена доставкой мелкокусковых грузов.

Совковые скреперы с нижним захватом примет для доставки мелко- и среднекусковой горной массы в тупиковых выработках.

Главным параметром скрепера является его геометрическая вместимость (в кубических метрах). Вместимость односекционных гребковых скреперов 0,16; 0,25; 0,40; 0,60; 1,0 и 1,6 м3; ящичных — 0,25; 0,40; 0,60; 1,0; 1,6 и 2,0 м3. Скреперы имеют буквенные обозначения, например СГ-0,4;-СЯ-0,6.

В зависимости от расчетной вместимости V (м3) гребкового или ящичного скрепера (см. рис. 15,2, а) его высота Н, ширина В и длина L обычно относятся как 1 :2:2,5 или 1:2:2. Угол внедрения а принимают для мелкой руды равным 25—30°, для крупной. 30—60°.

Массу скрепера G0 (кг) верхнего захвата выбирают из условия обеспечения его внедрения в руду:

G0= рВ (15.1)

где: р — масса, приходящаяся на ширину рабочей кромки В, кг/см; для мелкой руды р=1,2ч-2,5 кг/см, для крупной р = 4 - 7 кг/см.

Ширина скрепера В (см) ограничивается шириной выработки Вв (м), которая составляет:

В=100 kBв (15.2)

Коэффициент использования ширины выработки k = 0,4 - 0,5 для скреперов верхнего захвата, k = 0,7 - 0,8 — нижнего захвата.

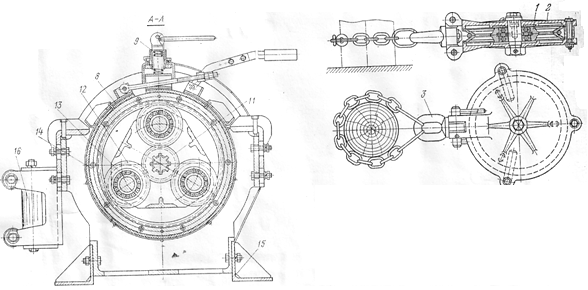

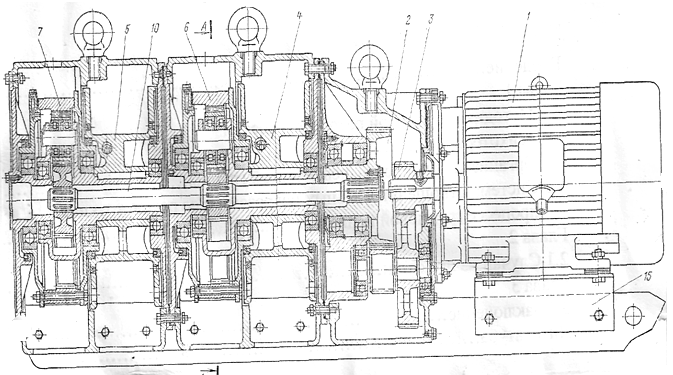

Лебедки применяют двух- и трехбарабанные с соосным и параллельным расположением барабанов и двигателя. Конструкции этих скреперных лебедок одинаковы по кинематике и способу включения барабанов и выполнены с использованием широкой унификации деталей. Управление лебедкой может быть ручным, дистанционным или автоматическим. Привод лебедки обычно электрический, реже — пневматический.

Скреперная

двухбарабанная лебедка (рис. 15.3) состоит

из двигателя 1, редуктора с зубчатыми

парами 2 и 3, рабочего и холостого барабанов

4 я 5 с планетарными редукторами 6 и 7,

тормозного устройства 8 и п ритормаживающего

устройства 9. Оба планетарных редуктора

выполнены идентично.

ритормаживающего

устройства 9. Оба планетарных редуктора

выполнены идентично.

Рис. 15. 3. Скреперная двухбарабанная лебёдка.

Вращение от двигателя через редуктор передается на вал 10, на котором жестко закреплена солнечная шестерня 11, находящаяся в зацеплении с сателлитами 12, свободно посаженными на водила 13. С другой стороны сателлиты находятся в зацеплении с коронным колесом 14, наружный обод которого охватывается тормозным устройством 8. Водила 13 жестко скреплены с барабанами, которые свободно посажены на главном валу.

Если коронное колесо не заторможено, то оно свободно вращается вместе с корпусом планетарного редуктора, а водила и барабан не вращаются. При затормаживании коронного колеса 14 сателлиты 12, вращаясь относительно солнечной шестерни 11, увлекают во вращение водила 13 вместе с барабаном. Таким образом, при непрерывной работе двигателя обеспечивается переключение направления движения барабанов, а следовательно и скрепера.

Лебедка установлена на полозьях 15. На корпусе лебедки закреплены направляющие рамки с роликами 16.

Согласно ГОСТ 15035—80 «Лебедки скреперные подземные», мощность двигателя лебедки составляет 10, 17, 30, 55 и 100 кВт. Каждый типоразмер лебедки имеет свое обозначение, например ЗОЛС2СМ, ЗОЛС2ПМ и 55 ЛСЗМ, что означает: первые две цифры — мощность привода в киловаттах, ЛС — лебедка скреперная, следующая цифра — число барабанов, буква С — соосное или П — параллельное расположение барабанов и двигателя, М — модернизированная.

Управление тормозными рычагами скреперной лебедки производят вручную или с помощью устройств дистанционного или автоматизированного воздействия на эти рычаги. При ручном управлении машинист скрепера находится постоянно у скреперной лебедки. Дистанционное управление скреперной лебедкой осуществляется машинистом, находящимся у места загрузки скрепера. При дистанционном управлении повышается производительность труда, облегчается труд машиниста скреперной установки.

Схема дистанционного управления обеспечивает включение на расстоянии барабанов лебедки и автоматическое переключение на холостой ход после разгрузки скрепера.

В лебедках с дистанционным управлением применяют гидроцилиндры, штоки которых соединены с тормозными рычагами лебедки. Управление цилиндрами производится клапанами, переключаемыми с помощью соленоидов, смонтированных в распределительной коробке. Переносной блокпост, с которого машинист скрепера управляет лебедкой, соединен с распределительной коробкой гибким кабелем.

Автоматическое управление скреперной лебедкой обеспечивает ее работу без вмешательства машиниста и отключение двигателя при обрыве каната. Переключение хода скрепера в конечных пунктах осуществляется подачей импульсов от датчиков, приводящихся в действие скрепером, канатами скреперной установки, ее барабанами или с помощью реле времени.

Канаты, используемые в скреперных установках, должны иметь высокую прочность, эластичность и износоустойчивость. Диаметр канатов, применяемых на скреперных установках соответственно мощности лебедок, составляет 14—28 мм. Канаты используют шестипрядные крестовой свивки.

Одним из недостатков скреперных установок является быстрый износ канатов от трения о руду и при навивке на барабаны. Расход канатов составляет обычно 25—40 кг на 1000 т доставленной руды.

Блок скреперной установки (рис. 15.4) должен быть удобным для переноски и закрепления, обеспечивать пpocтую правку и снятие каната, обладать малой массой. Обойма блока должна обеспечивать возможность пропуска связанного узлом каната. Крепится блок либо на клиновом штыре, закладываемом в шпур при крепких вмещающих породах, либо на распорной стойке или на крепи.

Диаметр блока составляет 200—400 мм и должен быть менее 15—18 диаметров.

П еред

началом эксплуатации лебедку в подземной

выработке закрепляют анкерными болтами

к почве выработки или на бетонном

фундаменте. Затем закрепляют обводной

блок. При большом расстоянии доставки

для поддержания хвостового каната

через 15—20 м закрепляют поддерживающие

блоки.

еред

началом эксплуатации лебедку в подземной

выработке закрепляют анкерными болтами

к почве выработки или на бетонном

фундаменте. Затем закрепляют обводной

блок. При большом расстоянии доставки

для поддержания хвостового каната

через 15—20 м закрепляют поддерживающие

блоки.

Рис. 15.4. Блок скреперной установки.

Минимальную ширину выработки выбирают в зависимости от ширины скрепера. Отношение ширины жесткого скрепера к ширине выработки должно составлять 0,4—0,6, а шарнирно-складывающегося 0,5—0,8 (большие значения относятся к выработкам с бетонной гладкой крепью и незакрепленным выработкам).