- •Організація лабораторних занять

- •Інструкція з техніки безпеки в учбовій лабораторії кафедри електрометалургії

- •Лабораторна робота №1 Класифікація, принцип дії електросталеплавильних печей та конструкція дугової сталеплавильної печі дс-0,5

- •1.1 Мета роботи

- •1.2 Методи класифікації електросталеплавильних печей

- •1.3 Принцип дії електросталеплавильних печей

- •1.3.1 Дугові печі

- •1.3.2 Печі опору

- •1.3.3 Індукційні печі

- •1.4 Дугова сталеплавильна піч дс-0,5

- •1.6 Контрольні питання

- •Лабораторна робота №2 Виплавка високовуглецевого феромарганцю в лабораторній рудовідновлювальній електропечі рко-0,16

- •2.1 Мета роботи

- •2.2 Фізико-хімічні основи процесу й технологія виробництва високовуглецевого феромарганцю

- •2.3 Устаткування, інструменти, матеріали

- •2.4 Лабораторна рудовідновлювальна електропіч рко-0,16

- •2.5 Порядок і методика виконання роботи

- •2.6 Самостійна робота студентів

- •2.7 Виробниче завдання

- •2.8 Порядок проведення плавок, обробка отриманих результатів

- •2.9 Методика розрахунку головних показників плавки

- •2.10 Контрольні питання

- •Лабороторная робота № 3 Плавка сталі в індукційній печі іст-0,06

- •3.1 Мета роботи

- •3.2 Індукційні печі і їх застосування

- •3.3 Особливості індукційної плавки

- •3.4 Порядок і методика проведення роботи

- •3.5 Лабораторна установка, матеріали і інструменти

- •3.5.1 Індукційна піч іст-0,06

- •3.5.2 Матеріали і інструменти

- •3.5.3 Методика розрахунку шихти індукційної плавки високолегованої сталі

- •3.5.4 Самостійна робота студентів

- •3.5.5 Техніка безпеки

- •3.5.6 Порядок ведення плавки сталі 0х22н5т

- •3.6 Приклад розрахунку матеріального балансу шихти

- •3.7 Контрольні питання

- •Лабораторна робота №4 Виплавка електросталі в печі опору Таммана

- •4.1 Мета роботи

- •4.2 Піч Таммана та її застосування

- •4.3 Технічна характеристика печі Таммана з потужністю трансформатора 60 кВа

- •4.4 Порядок і методика проведення роботи

- •4.5 Розрахунок шихти

- •4.6 Порядок проведення плавки

- •4.7 Обробка результатів

- •4.7 Контрольні питання

- •Лабораторна робота №5 Електрошлаковий переплав сталі на установці типу а-550

- •5.1 Мета роботи

- •5.2 Суть і особливості процесу електрошлакового переплаву

- •5.3 Технологія електрошлакового переплаву

- •5.4 Конструкція лабораторної установки ешп типу а – 550

- •5.5 Підготовка печі до роботи і проведення плавки

- •5.7 Контрольні питання

- •Лабораторна робота №6 Моделювання процесу безперервної розливки електросталі.

- •6.1 Мета роботи

- •6.2 Стислі теоретичні відомості

- •6.3 Лабораторна установка, матеріали і інструменти

- •6.4 Порядок підготовки установки до виконання роботи

- •6.5 Порядок виконання роботи

- •6.6 Обробка результатів експерименту

- •6.7 Використання машини безперервного лиття заготовки (мблз) як тренажеру

- •6.8 Контрольні запитання

5.5 Підготовка печі до роботи і проведення плавки

Перед включенням установки необхідно провести наступні підготовчі роботи:

1. Перевірити шляхом візуального огляду стан основних частин установки – піддону, кристалізатора, механізму переміщення і затиску електроду, системи охолоджування.

2. Зачистити піддон.

3. Закріпити електрод і механізм затиску і переконатися у вертикальності електроду (електроди, що витрачаються, перед плавкою піддаються очищенню від окалини і іржі уручну металевими щітками або наждачним папером).

4. Встановити в центр зачищеного піддону приманку, на яку насипати металеву стружку.

5. Встановити кристалізатор на піддон.

6. Опустити електрод в кристалізатор.

7. Засипати частину флюсу в кристалізатор (флюс перед плавкою прожарити в термічній печі впродовж трьох – чотирьох годин при температурі 750 – 850 °С для видалення вологи).

8. Провести плавку (учбовий майстер).

Кількість флюсу (шлаку) в грамах, необхідного для ведення процесу, визначається по формулі:

![]()

![]() ,

(5.3)

,

(5.3)

де Dк – діаметр кристалізатора, см; Нш – висота шлакової ванни, Нш = 0,6 + 0,7∙Dк, см; γф – щільність флюсу (в середньому 2,5 г/см3).

Масова швидкість наплавлення зливка (продуктивність) в кг/ч розраховується по формулі:

,

(5.4)

,

(5.4)

де Vэ – швидкість переміщення електроду, м/с; dэ – діаметр електроду, мм; Dк – діаметр кристалізатора, мм; m' – маса одного погонного метра електроду (в середньому 7,5 кг/м).

5.7 Контрольні питання

Суть електрошлакового переплаву?

Принцип перетворення електричної енергії в теплову в печах ЕШП?

Умови формування зливка ЕШП?

Які шкідливі домішки віддаляються із сталі при ЕШП?

Рафінуюче середовище при електрошлаковій переплавці?

Назвіть періоди ЕШП?

Що означає «рідкий» і «твердий» старт?

Які флюси застосовують при ЕШП?

Назвіть основні типи печей ЕШП?

Поясните процес рафінування металу при ЕШП?

Лабораторна робота №6 Моделювання процесу безперервної розливки електросталі.

6.1 Мета роботи

Метою роботи є поглиблення й закріплення знань з теорії та практики безперервної розливки електросталі, якості безперервно литої заготовки.

У результаті виконання роботи студент повинен:

Знати:

- сутність безперервної розливки сталі;

- характеристику процесів і взаємозв'язок параметрів кристалізації.

Вміти:

- охарактеризувати процеси безперервної розливки сталі;

- управляти процесами безперервної розливки на тренажері МБЛЗ.

- моделювати процес розливки сталі на тренажері МБЛЗ і визначати вплив швидкості розливки на процеси затвердіння й структуру зливка, приймати рішення в ролі майстра.

6.2 Стислі теоретичні відомості

Сутність безперервної розливки полягає в тому, що метал зі сталерозливного ковша надходить у проміжний ківш і потім у кристалізатор (він виготовлений з таких матеріалів, які забезпечують інтенсивне відведення тепла, наприклад, мідь), що охолоджується водою. Після утворення на поверхні кірки металу злиток із рідкою серцевиною безперервно витягується з кристалізатору в зону вторинного охолодження, де відбувається остаточне затвердіння його, а потім різання на мірні заготовки рис. 3.1).

Основними вимогами, необхідними для безперервної розливки, є відповідність швидкостей надходження рідкої сталі у кристалізатор, кристалізації металу й витягування зливка.

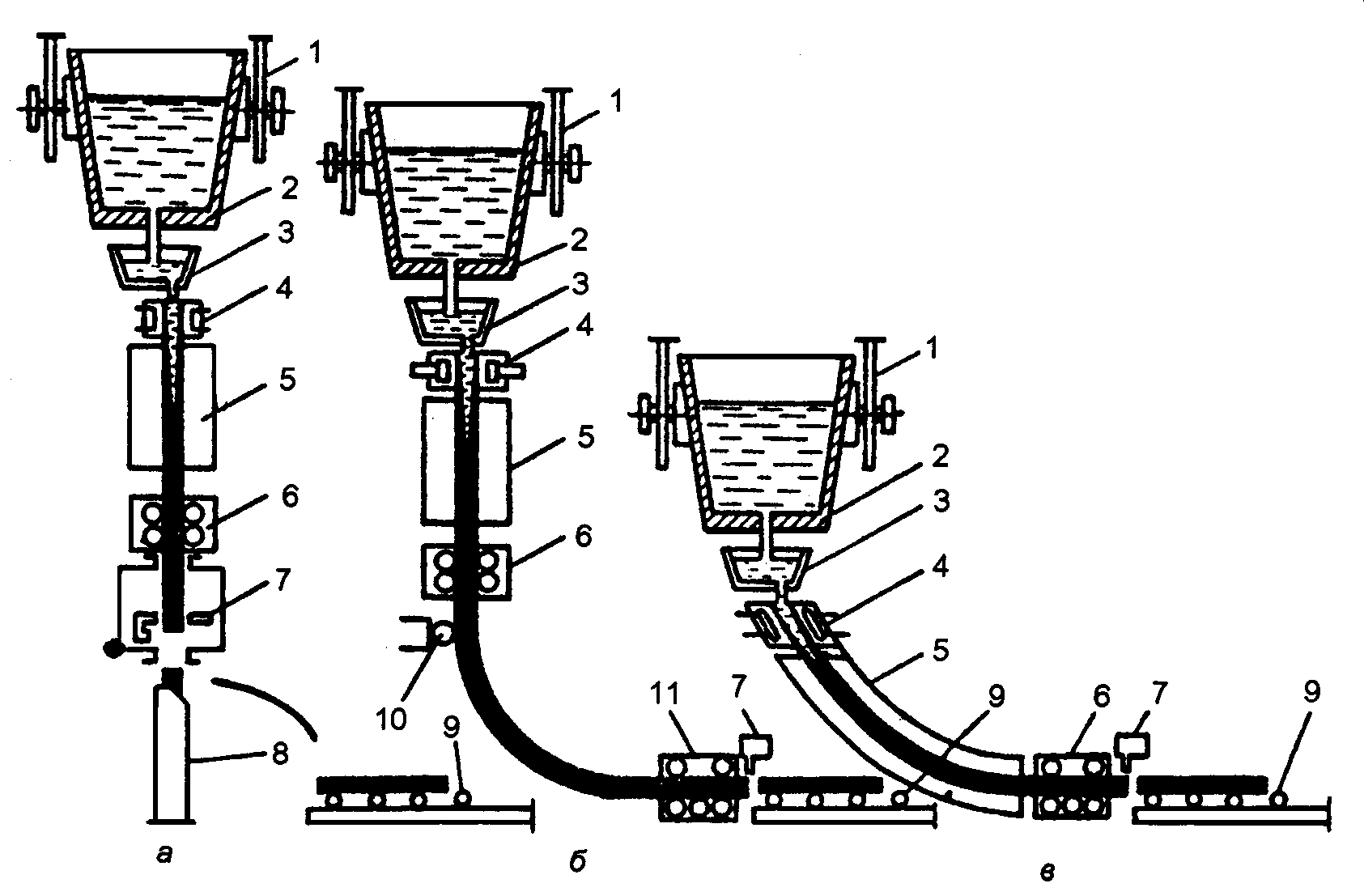

Рис. 6.1 – Типи машин безперервного лиття заготовок. а - вертикальна; б - вертикальна з вигином зливка; в – радіальна.

1 – траверса розливочного крана; 2 – сталерозливний ківш; 3 – проміжний ківш;4 – кристалізатор; 5 – зона вторинного охолодження; 6 – тягнучі валки; 7 – зона різання; 8 – кантувач; 9 – рольганг; 10 – згинаючий пристрій; 11 – правильний пристрій.

Безперервна розливка має ряд особливостей при затвердінні зливка та формуванні його структури в порівнянні з розливкою у виливниці. При розливці у виливниці розрізняють два періоди в затвердінні зливка. У першому періоді зовнішня кірка утворюється в умовах інтенсивного тепловідведення та збільшення феростатичного тиску при наповненні виливниці. У другому періоді кристалізація зливка відбувається при постійному феростатичному тиску та зниженій швидкості тепловідведення, внаслідок відходу кірки зливка від стінок виливниці та утворення повітряного зазору між ними.

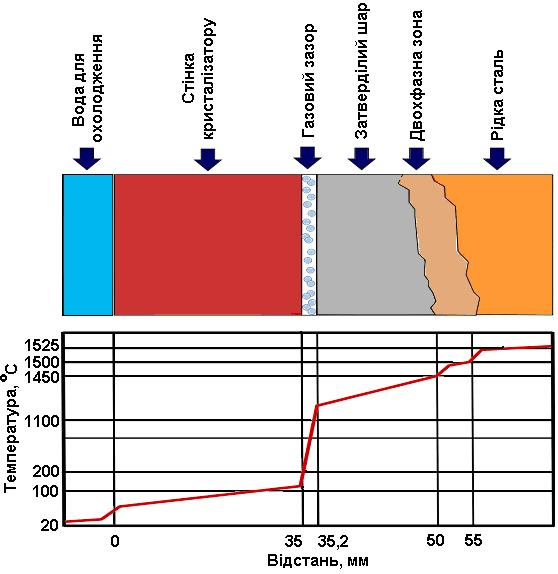

При безперервній розливці розрізняють чотири періоди у формуванні зливка. У першому періоді утворення кірки відбувається в умовах інтенсивного тепловідведення та збільшення феростатичного тиску при наповненні кристалізатору (рис.3.2).

У другому періоді у верхній частині кристалізатору, що охолоджується водою, зовнішня кірка формується при інтенсивному охолодженні, а в нижній частині інтенсивність тепловідведення різко знижується внаслідок відходу кірки від стінок кристалізатору та утворення повітряного зазору. Так як в цей період злиток безупинно витягується з кристалізатору, кристалізація внутрішнього об’єму зливка відбувається в умовах безупинно зростаючого феростатичного тиску при незмінному рівні металу в кристалізаторі.

Третій період є основним технологічним періодом, тому що він протікає у відносно постійних умовах і визначає загальну тривалість розливки. У цей період метал у рідкій лунці кристалізується в умовах інтенсивного тепловідведення у вторинній зоні охолодження (за рахунок розпилення води) і процес протікає при постійному феростатичному тиску, що зумовлений глибиною рідкої лунки.

У четвертому періоді кристалізація центральних об’ємів зливка протікає при поступовому зниженні феростатичного тиску внаслідок припинення надходження рідкого металу в кристалізатор.

Рис. 6.2 – Розподіл температури у системі розплав - тверда кірка – кристалізатор.

У всіх випадках кристалічна структура безперервного зливка пов'язана зі швидкістю розливки, інтенсивністю охолодження та хімічною властивістю металу. Як правило, у безперервному зливку розрізняються три основні зони кристалізації: поверхнева із дрібними різне орієнтованими кристалами, стовпчаста та осьова.

Перша зона утворюється у верхній частині кристалізатору в умовах інтенсивного тепловідведення. Товщина цієї зони коливається у межах 4-6 мм, залежить від інтенсивності охолодження, хімічного складу, температури металу, швидкості витягування.

Друга зона – зона стовпчастих кристалів починає формуватися в умовах уповільненого тепловідведення при утворенні повітряного зазору. Розміри цієї зони визначаються, у першу чергу, хімічним складом металу і його вихідною температурою.

Третя зона виникає в умовах інтенсивного тепловідведення, що має місце в області вторинного охолодження.

Під впливом різноманітних технологічних факторів при кристалізації зливка можливе утворення структурних зон зі змішаною будовою або, навіть, відсутністю однієї із зазначених кристалічних структур. Як правило, заготовки з безперервних зливків мають більш однорідну структуру металу, ніж звичайні зливки. Вони також однорідні за хімічним складом, тому що лікваційні процеси в умовах високих швидкостей кристалізації не одержують такого розвитку, як у звичайних зливках.

Продуктивність машин безперервної розливки тісно пов'язана зі швидкістю розливки. Однак, досягнення високих швидкостей розливки залежить як від швидкості кристалізації, так і від розмірів кристалізатору та зони вторинного охолодження. У всіх випадках загальна довжина кристалізатору та зони вторинного охолодження повинна бути більше глибини рідкої фази у зливку, що відливається.

Швидкість кристалізації визначається умовами охолодження зливку та часу наростання кірки металу, що твердіє. Наростання шару, що затвердів, в кристалізаторі описується рівнянням:

![]() (6.1)

(6.1)

де D – товщина затверділої кірки, см.; К – коефіцієнт твердіння, см/хв; τ - час твердіння, хв.

Якщо знати висоту металу в кристалізаторі, можна розрахунковим шляхом визначити товщину твердої кірки на виході із кристалізатору залежно від швидкості розливки.

![]() (6.2)

(6.2)

де

![]() – товщина шару металу, що затвердів, на

виході з кристалізатору, см; V –

швидкість витягування, см/хв; K –

коефіцієнт кристалізації, см/хв.

– товщина шару металу, що затвердів, на

виході з кристалізатору, см; V –

швидкість витягування, см/хв; K –

коефіцієнт кристалізації, см/хв.

Товщина металу, що закристалізувався на виході з кристалізатору, є найважливішою величиною, від якої залежить як можливість здійснення самої розливки, так і продуктивність машини, а також її габарити.

Глибина рідкої лунки пропорційна швидкості витягування або розливки:

![]() (6.3)

(6.3)

де

![]() – глибина рідкої лунки, см;

– глибина рідкої лунки, см;

![]() – швидкість витягування зливка см/хв;

– швидкість витягування зливка см/хв;

![]() – час повної кристалізації зливка, хв.

– час повної кристалізації зливка, хв.