- •Організація лабораторних занять

- •Інструкція з техніки безпеки в учбовій лабораторії кафедри електрометалургії

- •Лабораторна робота №1 Класифікація, принцип дії електросталеплавильних печей та конструкція дугової сталеплавильної печі дс-0,5

- •1.1 Мета роботи

- •1.2 Методи класифікації електросталеплавильних печей

- •1.3 Принцип дії електросталеплавильних печей

- •1.3.1 Дугові печі

- •1.3.2 Печі опору

- •1.3.3 Індукційні печі

- •1.4 Дугова сталеплавильна піч дс-0,5

- •1.6 Контрольні питання

- •Лабораторна робота №2 Виплавка високовуглецевого феромарганцю в лабораторній рудовідновлювальній електропечі рко-0,16

- •2.1 Мета роботи

- •2.2 Фізико-хімічні основи процесу й технологія виробництва високовуглецевого феромарганцю

- •2.3 Устаткування, інструменти, матеріали

- •2.4 Лабораторна рудовідновлювальна електропіч рко-0,16

- •2.5 Порядок і методика виконання роботи

- •2.6 Самостійна робота студентів

- •2.7 Виробниче завдання

- •2.8 Порядок проведення плавок, обробка отриманих результатів

- •2.9 Методика розрахунку головних показників плавки

- •2.10 Контрольні питання

- •Лабороторная робота № 3 Плавка сталі в індукційній печі іст-0,06

- •3.1 Мета роботи

- •3.2 Індукційні печі і їх застосування

- •3.3 Особливості індукційної плавки

- •3.4 Порядок і методика проведення роботи

- •3.5 Лабораторна установка, матеріали і інструменти

- •3.5.1 Індукційна піч іст-0,06

- •3.5.2 Матеріали і інструменти

- •3.5.3 Методика розрахунку шихти індукційної плавки високолегованої сталі

- •3.5.4 Самостійна робота студентів

- •3.5.5 Техніка безпеки

- •3.5.6 Порядок ведення плавки сталі 0х22н5т

- •3.6 Приклад розрахунку матеріального балансу шихти

- •3.7 Контрольні питання

- •Лабораторна робота №4 Виплавка електросталі в печі опору Таммана

- •4.1 Мета роботи

- •4.2 Піч Таммана та її застосування

- •4.3 Технічна характеристика печі Таммана з потужністю трансформатора 60 кВа

- •4.4 Порядок і методика проведення роботи

- •4.5 Розрахунок шихти

- •4.6 Порядок проведення плавки

- •4.7 Обробка результатів

- •4.7 Контрольні питання

- •Лабораторна робота №5 Електрошлаковий переплав сталі на установці типу а-550

- •5.1 Мета роботи

- •5.2 Суть і особливості процесу електрошлакового переплаву

- •5.3 Технологія електрошлакового переплаву

- •5.4 Конструкція лабораторної установки ешп типу а – 550

- •5.5 Підготовка печі до роботи і проведення плавки

- •5.7 Контрольні питання

- •Лабораторна робота №6 Моделювання процесу безперервної розливки електросталі.

- •6.1 Мета роботи

- •6.2 Стислі теоретичні відомості

- •6.3 Лабораторна установка, матеріали і інструменти

- •6.4 Порядок підготовки установки до виконання роботи

- •6.5 Порядок виконання роботи

- •6.6 Обробка результатів експерименту

- •6.7 Використання машини безперервного лиття заготовки (мблз) як тренажеру

- •6.8 Контрольні запитання

4.7 Обробка результатів

Після закінчення плавок від всіх проб і зливків відбирається стружка на хімічний аналіз. Проби аналізуют на вміст C, S, Mn, Si. За наслідками аналізу необхідно побудувати кінетичні криві вигорання цих елементів і обговорити їх. За даними хімічного аналізу визначити чад елементів, що вводяться, і його причини. Для порівняння інтенсивності вигорання вуглецю при дачі залізняку і кисню побудувати графіки залежності швидкості вигорання вуглецю від часу для двох плавок і проаналізувати отримані дані.

4.7 Контрольні питання

Суть плавки металу у печі Тамана?

Принцип перетворення електричної енергії в теплову в печі Тамана?

Недоліки та переваги плавки металу в печі Тамана?

Діапазон робочих температур установки?

Як змінюється опір графіту зі зміненням температури?

Принцип дії кріптолових печей?

Яким током живляться печі Таммана?

Яка атмосфера утворюється при плавці у печі Таммана, чому?

Лабораторна робота №5 Електрошлаковий переплав сталі на установці типу а-550

5.1 Мета роботи

Вивчення особливостей процесу електрошлакового переплаву.

Вивчення конструкції і обладнання лабораторної установки електрошлакового переплаву А-550.

Практичне освоєння особливостей технології отримання зливків методом ЕШП.

Вивчення електричних параметрів установки А-550 і характеристик процесу.

5.2 Суть і особливості процесу електрошлакового переплаву

Виплавка стали в мартенівських і дугових печах, кисневих конвертерах, навіть з урахуванням вдосконалення технології, не завжди здатні забезпечити високих вимог до якості металу.

Одним з перспективних рішень цієї задачі є впровадження в металургійне виробництво принципово нових способів отримання сталей і сплавів, при яких зливки формуються з рафінованого металу в охолоджуваних виливницях – кристалізаторах.

Висока ефективність електрошлакового переплавку (ЕШП) пояснюється тим, що він дозволяє отримувати зливки з мінімальною хімічною і фізичною неоднорідністю, а також підвищувати загальну чистоту металу, знижуючи вміст шкідливих домішок. Суть ЕШП полягає в переплавці електродів, що витрачаються, метал яких виплавлено в звичайних сталеплавильних агрегатах, у водоохолоджуваний кристалізатор з одночасним рафінуванням крапель металу рідким шлаковим середовищем.

Метал з електроду в рідку кристалічну ванну переноситься краплями. На печах, ємкістю до 2 – 4 т спостерігається однокрапельний перенос металу; при збільшенні маси електродів можлива поява декількох центрів краплеутворення, розподілених рівномірно по всій поверхні кінця електроду.

Електрошлаковий переплав за своїм принципом є бездуговим процесом. Шлакова ванна при ЕШП з енергетичної точки зору є нагрівач, в якому відбувається перетворення електричної енергії в теплову. При протіканні електричного струму через розплавлений шлак, що є електролітом, та володіє певним активним електричним опором, в його об'ємі виділяється тепло, яке визначається по формулі, Дж:

![]() , (5.1)

, (5.1)

де I – сила струму в електроді, А; Rш – опір шлакової ванни, Ом; τ – час протікання струму, с.

Як видно з виразу 5.1 кількість тепла, що виділяється, росте із збільшенням струму (у квадратній залежності) і опору шлакової ванни, а величина струму (А) росте із збільшенням напруги (U) і зменшенням опору шлакової ванни Rш згідно закону Ома:

![]() (5.2)

(5.2)

Тепло, що виділяється в шлаковій ванні при проходженні електричного струму, використовується для плавлення електроду і підтримки в розплавленому і перегрітому стані шлакової і металевої ванни, а також втрачається з водою (кристалізатор і піддон), що охолоджує, шляхом випромінювання з поверхні шлакової ванни і нагріву газів, що відходять в атмосферу. Витрата електроенергії на практиці коливається від 1000 до 2000 кВт∙ч на 1 т переплавленого металу.

У зв'язку з тим, що потужність, що виділяється у ванні, розподіляється за її об’ємом нерівномірно, нерівномірним є і розподіл температур. Найбільш нагрітою частиною ванни є піделектродна область, де знаходиться теплове ядро з температурами 1900 – 2100 °С. У решті зон ванни температура нижча, що визначається інтенсивним відведенням тепла від меж ванни.

Електрошлаковий переплав має наступні особливості:

- злиток формується не власне у кристалізаторі, а в шлаковому гарнісажі на його стінці, що веде до поліпшення поверхні зливка;

- верхня частина зливка контактує з великою тепловою ємкістю – шлаковою ванною, що сприяє додатковому обігріву верхньої частини, виведенню усадкової раковини і зниженню до мінімуму головної обрізі;

- відсутність контакту рідкого металу з футеруванням і повітрям дозволяє виключити вторинне окислення і забруднення металу під час переплавки;

- плівковий характер плавлення і краплинне перенесення сприяють інтенсивній взаємодії рідкого металу з середовищем, що рафінує, і очищенню металу від домішок і неметалевих включень;

- повільно протікаючі процеси плавлення металу і одночасно його твердіння у водоохолоджуваному кристалізаторі забезпечують отримання дрібнозернистої структури, спливання включень і відсутність дефектів усадкового і лікваційного характеру;

- широка регулювальна здатність по тепловому режиму дозволяє забезпечити незмінний по висоті зливка характер структури і оптимальні властивості металу.

Електрошлакові печі зазвичай живляться від джерел змінного струму промислової чистоти. Ванна рідкого шлаку є провідником і при протіканні через неї струму грає роль нагрівача. Тепло, що виділяється, підтримує високу температуру шлаку і оплавляє електрод, що витрачається. Розплавлений метал краплями стікає вниз, утворюючи в кристалізаторі ванну рідкого металу, яка постійно твердне і формує злиток. Для компенсації сплаву електроду його безперервно подають вниз.

При електрошлаковій переплавці не можна допускати появи дуги, оскільки при її горінні у шлаку відбувається погіршення якості металу за рахунок насичення газами – продуктами розкладання складових шлаку.

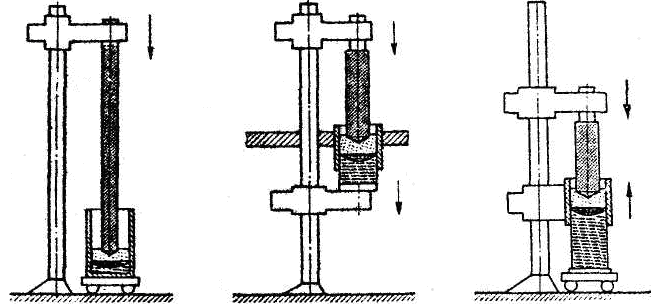

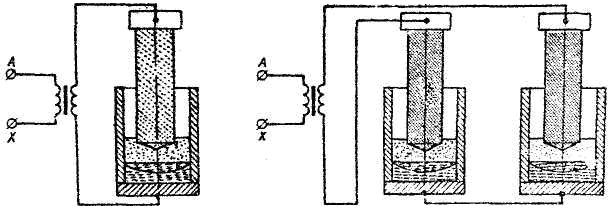

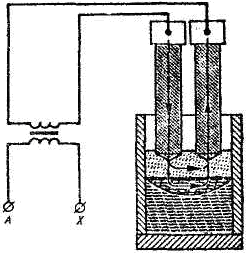

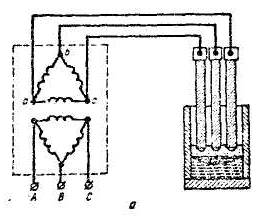

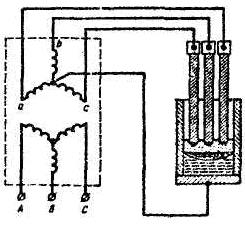

По конструктивних особливостях печі ЕШП ділять на печі з нерухомим зливком (піддоном) і печі з витягуванням зливка (рис. 5.1). У печах з нерухомим зливком переплавка електроду може вестися в глухій нерухомій кристалізатор або в кристалізатор, що переміщається. У першому випадку кристалізатор повинен вміщати весь злиток і шлакову ванну, із-за чого він має великі розміри. У другому випадку кристалізатор укорочений і переміщається вгору по мірі наплавлення зливка. Печі з витягуванням зливка мають короткий нерухомий кристалізатор і привід переміщення піддону із зливком вниз. За способом електроживлення електрошлакові печі розділяють на одно-, і трифазні. Однофазні печі виконують одно- і багатоелектродними. Їх особливістю є підключення однофазного трансформатора до паралельно включених електродів і піддону (рис. 5.2). Біфілярні печі живляться від однофазного трансформатора з виведеною або штучно створеною нульовою точкою і мають число електродів, кратне двом (рис. 5.3). Трифазні печі мають число електродів, кратне трьом і живляться від трифазних трансформаторів (рис. 5.4). Шести- і семиелектродні живляться від трьох однофазних трансформаторів з виведеними нульовими точками.

а

б

в

Рис. 5.1 – Схема процесу ЕШП.

а – із стаціонарним піддоном і кристалізатором; б – з рухомим піддоном і стаціонарним кристалізатором; в – з рухомим кристалізатором і стаціонарним піддоном.

а

б

Рис. 5.2 – Схема електроживлення однофазних печей ЕШП.

а – одинична установка; б – послідовне підключення 2-х печей.

Рис. 5.3 – Схема електроживлення біфілярної печі ЕШП.

б

а

Рис. 5.4 – Схеми електроживлення трифазних печей ЕШП.

а – з'єднання на «трикутник»; б – з'єднання на «зірку».