- •Министерство образования и науки Российской Федерации

- •Федеральное Государственное бюджетное образовательное учреждение

- •Высшего профессионального образования

- •«Санкт-Петербургский государственный университет технологии и Дизайна»

- •Содержание

- •1. Ознакомление с предприятием

- •Давальческое сырье (ооо «Нево-клос») - Гидролизостойкая полиэфирная мононить типов c, xl, yc, yl, красная, фирма " Teijin Monofilament Germany GmbH " (Германия).

- •Назначение сеток для бумагоделательных машин и требования к ним.

- •2. Структура и функции управления предприятием

- •Управление персоналом

- •4. Организация производства

- •5. Организация труда

- •6. Организация нормирования и оплаты труда работников предприятия

- •7. Финансовая отчётность предприятия

- •8. Инновационные технологии

- •Приложение а

- •2. Цели и основные принципы Кодекса

- •3. Директор ооо «Институт технических сукон»

- •4. Политика в отношении сотрудников

- •5. Принципы команды

- •6. Этика коммуникаций

- •7. Соотношение норм законов и настоящего Кодекса

- •8. Деловые партнеры

- •9. Конфликт интересов

- •10. Конкурентная борьба

- •11. Общественные мероприятия

4. Организация производства

4.1. ТеХНОЛОГИЯ ПРОИЗВОДСТВА СИНТЕТИЧЕСКИХ СЕТОК Производство сеток включает следующие основные операции:

- подготовка нитей к ткачеству - снование и намотка утка;

- ткачество на тяжелых ткацких станках;

- временное соединение концов сетки в бесконечное полотно (кольцом) для последующей термообработки;

- термообработка (термофиксация) полотна сетки под натяжением;

- укрепление кромок

Закладка спирали, пришивка клапанов, проклейка кромок, горячий срез по замку

к полимером,

- изготовление на концах сетки замков для их последующего соединения на бумагоделательной машине;

- термообработка замка сетки,

- контроль, промер, взвешивание, упаковка.

Рис.2.2 Технологический процесс изготовления сушильных сеток

В

Сновка на секционной

машине "Хакоба" (Германия)

Перемотка утка

на автомате "Хакоба" (Германия)

Привязка основы

вручную или на узловязальной машине

фирмы "Флигер" модели FA-M

Ткачество

Станок марки

"Тексо" HF (Швеция)

Приемка суровья

Термофикация,

обрезка по ширине

Закладка спирали,

пришивка клапанов, проклейка кромок,

горячий срез по замку

Присоединение

буксирной ленты

Приемка готовой

сетки и закатка её в рулон

упаковка

Процесс ткачества производится на тяжелых ткацких станках фирмы “Texo” с рабочей шириной от 5 до 12 м и силой прибоя 1500 - 2000 даН/м.

Процесс термофиксации применяется для стабилизации размеров и свойств сеток при эксплуатации. Он выполняется на агрегате “Tune-Eureka” с двумя валами, один из которых является ведущим. Сетка, соединенная кольцом, обрабатывается под натяжением между двумя вращающимися валами. Один из валов имеет внутренний обогрев жидким теплоносителем. Кроме того дополнительно производится обдув сетки горячим воздухом. Температура обогрева до 180 0C. Время термической обработки в активной зоне составляет (по заданию) от 3 до 5 мин. За счет перемещения валов во время обработки производится вытяжка сетки на 3 – 4 %.

Укрепление кромок сетки производится путем нанесения на край сетки расплава полимера. Цель укрепления кромок - сохранить края сетки от повреждения при трении о детали бумагоделательных машин во время ее движения.

Для соединения концов сеток “в кольцо” разработана конструкция соединительного замка, отвечающая всем необходимым требованиям: технологичности и надежности соединения в течение всего времени эксплуатации сетки; хорошей воздухопроницаемости, гладкости поверхности в месте соединения, что обеспечивает немаркируемость бумажного полотна. Разъемное соединение сетки в бесконечное полотно достигается путем соединения прикрепленных к концам сетки спиралей и продергивания через их перекрывающиеся петли покрытой полимерным слоем проволоки. Диаметр мононитей для замка и стержня составляет обычно 1 мм.

Виды производственных процессов на предприятии. Межпроизводственные связи.

На предприятии по ходу движения материального потока с ним осуществляются различные логистические операции, которые в совокупности представляют сложный процесс превращения сырья, материалов, полуфабрикатов и других предметов труда в готовую продукцию. Основу производственно-хозяйственной деятельности предприятия составляет производственный процесс, который представляет собой совокупность взаимосвязанных процессов труда и естественных процессов, направленных на изготовление определенных видов продукции. Организация производственного процесса состоит в объединении людей, орудий и предметов труда в единый процесс производства материальных благ, а также в обеспечении рационального сочетания в пространстве и во времени основных, вспомогательных и обслуживающих процессов.

Производственные процессы на предприятии детализируются по содержанию (процесс, стадия, операция, элемент) и месту осуществления (предприятие, передел, цех, отделение, участок, агрегат).

Множество производственных процессов, происходящих на предприятии, представляет собой совокупный производственный процесс. Процесс производства каждого отдельного вида продукции предприятия называют частным производственным процессом. В свою очередь в частном производственном процессе могут быть выделены частичные производственные процессы как законченные и технологически обособленные элементы частного производственного процесса, не являющиеся первичными элементами производственного процесса (он, как правило, осуществляется рабочими разных специальностей с использованием оборудования различного назначения).

Частичные производственные процессы могут классифицироваться по нескольким признакам: по целевому назначению; характеру протекания во времени; способу воздействия на предмет труда; характеру применяемого труда.

По целевому назначению выделяют процессы основные, вспомогательные и обслуживающие.

Основные производственные процессы - процессы превращения сырья и материалов в готовую продукцию, являющуюся основной, профильной продукцией для данного предприятия. Эти процессы определяются технологией изготовления данного вида продукции (подготовка сырья, химический синтез, смешение сырья, фасовка и упаковка продукции).

Вспомогательные производственные процессы направлены на изготовление продукции или выполнение услуг для обеспечения нормального протекания основных производственных процессов. Такие производственные процессы имеют собственные предметы труда, отличные от предметов труда основных производственных процессов. Как правило, осуществляются они параллельно с основными производственными процессами (ремонтное, тарное, инструментальное хозяйство).

Обслуживающие производственные процессы обеспечивают создание нормальных условий для протекания основных и вспомогательных производственных процессов. Они не имеют собственного предмета труда и протекают, как правило, последовательно с основными и вспомогательными процессами, перемежаются с ними (транспортировка сырья и готовой продукции, их хранение, контроль качества).

Основные производственные процессы в основных цехах (участках) предприятия и образуют его основное производство. Вспомогательные и обслуживающие производственные процессы - соответственно во вспомогательных и обслуживающих цехах - образуют вспомогательное хозяйство. Различная роль производственных процессов в совокупном производственном процессе определяет различия в механизмах управления различными видами производственных подразделений. В то же время классификация частичных производственных процессов по целевому назначению может проводиться только применительно к конкретному частному процессу.

Объединение основных, вспомогательных, обслуживающих и других процессов в определенной последовательности образует структуру производственного процесса.

Основной производственный процесс представляет процесс производства основной продукции, который включает естественные процессы, технологический и рабочий процессы, а также межоперационное пролеживание.

Естественный процесс - процесс, который приводит к изменению свойств и состава предмета труда, но протекает без участия человека. Естественные производственные процессы можно рассматривать как необходимые технологические перерывы между оп рациями (остывание, сушка и т. д.).

Технологический процесс представляет собой совокупность процессов, в результате которых происходят все необходимые изменения в предмете труда, т. е. он превращается в готовую продукцию.

Вспомогательные операции способствуют выполнению основных операций (транспортировка, контроль, сортировка продукции и т. д.).

Рабочий процесс - совокупность всех трудовых процессов (основных и вспомогательных операций). Структура производственного процесса изменяется под воздействием технологии применяемого оборудования, разделения труда, организации производства и др.

Межоперационное пролеживание - перерывы, предусмотренные технологическим процессом.

Существуют следующие принципы организации производственного процесса:

• дифференциация - разделение производственного процесса на отдельные части (процессы, операции, стадии) и их закрепление за соответствующими подразделениями предприятия;

• комбинирование - объединение всех или части разнохарактерных процессов по изготовлению определенных видов продукции в пределах одного участка, цеха или производства;

• концентрация - сосредоточение определенных производственных операций по изготовлению технологически однородной продукции или выполнению функционально-однородных работ на отдельных рабочих местах, участках, в цехах или производствах предприятия;

• специализация - закрепление за каждым рабочим местом и каждым подразделением строго ограниченной номенклатуры работ, операций, деталей и изделий;

• универсализация - изготовление деталей и изделий широкого ассортимента или выполнение разнородных производственных операций на каждом рабочем месте или производственном подразделении;

• пропорциональность - сочетание отдельных элементов производственного процесса, которое выражается в их определенном количественном отношении друг с другом;

• параллельность - одновременная обработка разных деталей одной партии по данной операции на нескольких рабочих местах и т. д.;

• прямоточность - осуществление всех стадий и операций производственного процесса в условиях кратчайшего пути прохождения предмета труда от начала до конца;

• ритмичность - повторение через установленные периоды времени всех отдельных производственных процессов и единого процесса производства определенного вида продукции.

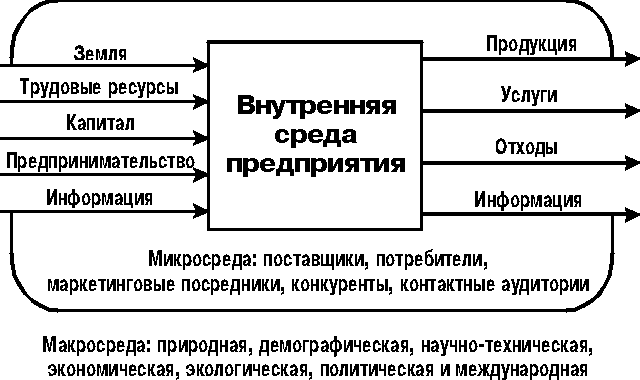

Связи с внешней средой.

Предприятие может существовать лишь при условии активного взаимодействия с окружающей (внешней) средой.

Внутренняя и внешняя среда предприятия.

Внешняя среда - это совокупность активных хозяйствующих субъектов, экономических, общественных и природных условий, национальных и межгосударственных институционных структур и других внешних условий и факторов, действующих в окружении предприятия и влияющих на различные сферы его деятельности.

Внешнюю среду подразделяют на:

- микросреду - среду прямого влияния на предприятие, которую создают поставщики материально-технических ресурсов, потребители продукции (услуг) предприятия, торговые и маркетинговые посредники, конкуренты, государственные органы, финансово-кредитные учреждения, страховые компании и др. контактные аудитории. - макросреду, влияющую на предприятие и его микросреду. Она включает природную, демографическую, научно-техническую, экономическую, экологическую, политическую и международную среду.

Предприятие должно ограничивать негативные воздействия внешних факторов, наиболее существенно влияющих на результаты его деятельности или, наоборот более полно использовать благоприятные возможности.

Пространственная организация производственных процессов.

Пространственная организация производственных процессов реализуется на основе формирования производственной структуры предприятия и входящих в него подразделений. Структура предприятия — это состав и соотношение его внутренних звеньев: цехов, отделов, лабораторий и других компонентов, составляющих единый хозяйственный объект. Факторами, определяющими структуру предприятия, являются: характер продукции и технологии ее изготовления, масштаб производства, степень специализации предприятия и кооперирования его с другими фабриками и заводами, а также степень специализации производства внутри предприятия.

Все производственные предприятия имеют идентичные функции, главные из которых — изготовление и сбыт продукции. Чтобы обеспечить нормальное функционирование, предприятие должно иметь в своем составе цеха или мастерские по изготовлению основной продукции (выполнению работ, оказанию услуг) и по обслуживанию производственного процесса. Помимо того, предприятие ведет работу по оформлению заказов на изготовление продукции; организует ее сохранность и сбыт заказчику; обеспечивает закупку и поставку необходимого сырья, материалов, комплектующих изделий, инструмента, оборудования, энергоресурсов.

Наконец, чтобы каждый работник в любой отрезок времени делал именно то, что необходимо остальным и всему предприятию в целом, нужны управляющие органы. На эти органы возлагаются задача определения долгосрочной стратегии, координация и контроль текущей деятельности персонала, а также наем, оформление и расстановка кадров. Все структурные звенья предприятия, таким образом, связаны между собой с помощью системы управления, которая становится его головным органом.

Каждое крупное предприятие расчленяется на крупные подразделения - цехи, службы, хозяйства - и подразделения низшего порядка - участки, отделения, рабочие места.

Расчленение на крупные подразделения предполагает деление предприятия на цехи: основные, вспомогательные, обслуживающие и побочные.

Цех - это обособленное в административном отношении, но тесно связанное в производственном процессе подразделение предприятия, в котором изготавливаются изделия или части изделия или выполняется определенная стадия технологического процесса.

В основных цехах сосредоточены процессы по качественному изменению состояния или формы обрабатываемого предмета труда для превращения его в законченную продукцию (ткацко-отделочное производство).

Вспомогательные цехи не принимают непосредственного участия в выпуске продукции, а лишь способствуют этому, обеспечивают условия, необходимые для нормальной работы основных цехов (ремонтный цех, энергетический цех, участок вентиляции, ремонтно-строительный цех, паросиловое производство).

Обслуживающие хозяйства и службы выполняют работы по обслуживанию основных и вспомогательных цехов ( на комбинате это- складское и транспортное хозяйства).

Организация производственных процессов во времени. Виды движений предметов труда. Производственный цикл.

По характеру протекания во времени выделяют непрерывные и периодические производственные процессы. В непрерывных процессах нет перерывов в процессе производства. Выполнение операций по обслуживанию производства происходит одновременно или параллельно с основными операциями. В периодических процессах выполнение основных и обслуживающих операций происходит последовательно, в силу чего основной производственный процесс оказывается прерванным во времени. Организация производственных процессов во времени находит выражение в установлении порядка выполнения отдельных логистических операций, рациональном совмещении времени выполнения различных видов работ, определении календарно-плановых нормативов движения предметов труда.

Основой построения эффективной системы производственной логистики является производственное расписание, сформированное исходя из задачи удовлетворения потребительского спроса и отвечающего на вопросы: кто, что, где, когда и в каком количестве будет выпускать (производить). Производственное расписание позволяет установить дифференцированные по каждому структурному производственному подразделению объемные и временные характеристики материальных потоков.

Методы, применяемые для составления производственного расписания, зависят от типа производства, а также характеристик спроса и параметров заказов.

По способу воздействия на предмет труда выделяют механические, физические, химические, биологические и другие виды производственных процессов.

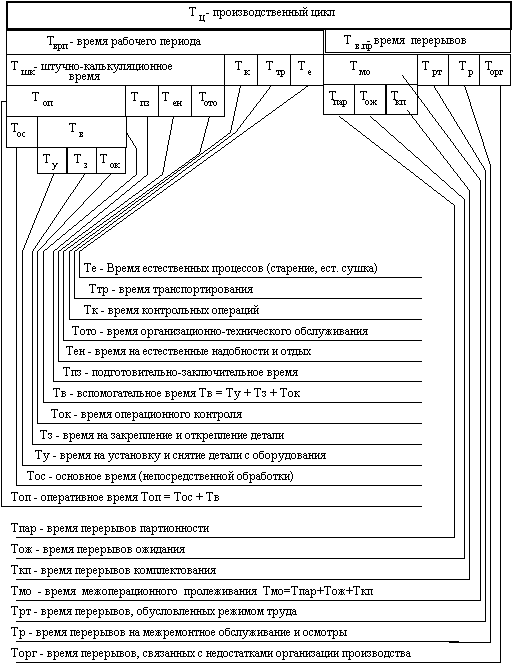

Производственный цикл — это календарный период времени, в течение которого материал, заготовка или другой обрабатываемый предмет проходит все операции производственного процесса или определенной его части и превращается в готовую продукцию. Он выражается в календарных днях или при малой трудоемкости изделия — в часах.

Структура производственного цикла представлена на рис.2:

Рис. 2 Структура производственного цикла

В серийном производстве изделия изготовляются партиями.

Производственная партия (n) — это группа изделий одного наименования и типоразмера, запускаемых в производство в течение определенного интервала времени при одном и том же подготовительно-заключительном времени на операцию.

Операционная партия — производственная партия или ее часть, поступающая на рабочее место для выполнения технологической операции.

Различают простой и сложный производственные циклы.

Простой производственный цикл — это цикл изготовления детали.

Сложный производственный цикл — цикл изготовления изделия.

Длительность производственного цикла в большой степени зависит от способа передачи детали (изделия) с операции на операцию. Существуют три вида движения детали (изделий) в процессе их изготовления:

- последовательный; - параллельный; - параллельно-последовательный.

Пути и значение сокращения производственного цикла.

Производственный цикл используется в качестве норматива при оперативном планировании производства, финансовом управлении и других планово-производственных расчетах.

Производственный цикл (Тц) непосредственно связан с нормативом оборотных средств:

Тц = ОСн.п / Qдн,

где ОСн.п — объем оборотных средств в незавершенном производстве (руб.); Qдн — однодневный выпуск продукции (руб.).

Сокращение производственного цикла имеет большое экономическое значение:

- сокращается оборачиваемость оборотных средств за счет сокращения объемов незавершенного производства; - увеличивается фондоотдача основных производственных фондов; - снижается себестоимость изделий за счет сокращения условно-постоянной части издержек на одно изделие и т.д.

Длительность производственного цикла зависит от двух важнейших групп факторов:

- технического уровня производства; - организации производства.

Эти обе группы факторов взаимообуславливают и дополняют друг друга.

Основными направлениями снижения производственного цикла являются:

- совершенствование технологии; - применение более производительных оборудования, инструментов, средств технологического оснащения; - автоматизация производственных процессов и применение гибких интегрированных процессов; - специализация и кооперирование производства; - организация поточного производства; - гибкость (многофункциональность) персонала; - многие другие факторы, влияющие на длительность производственного цикла (см. структуру Тц на рис.2).

Организация подготовки производства новой продукции.

Создание новых видов продукции осуществляется в процессе подготовки производства.

Подготовка производства протекает вне рамок производственного процесса. Задача подготовки производства состоит в том, чтобы обеспечить необходимые условия для функционирования производственного процесса.

Подготовка производства – это процесс непосредственного приложения труда коллектива работников в целях разработки и организации выпуска новых видов продукции или модернизации изготовляемых изделий. Процесс подготовки производства представляет собой особый вид деятельности, совмещающий выработку научно-технической информации с ее превращением в материальный объект – новую продукцию.

По виду и характеру работ процессы подготовки производства подразделяются на исследовательские, конструкторские, технологические, производственные и экономические. В основе выделения этих процессов лежит вид трудовой деятельности.

Процессы научных исследований, технических и организационных разработок и другие работы инженерного характера являются основными для подготовительной стадии. В них входят: проведение исследований, инженерных расчетов, проектирование конструкций, технологических процессов, форм и методов организации производства, экспериментирование, экономические расчеты и обоснования.

Основными процессами подготовки производства являются и процессы изготовления и испытания макетов, опытных образцов и серий машин. Они называются экспериментальными производственными процессами.

По расположению во времени и пространстве процессы подготовки производства делятся на операции, работы, стадии, фазы.

Операция – первичное звено процесса создания новой техники. Она выполняется на одном рабочем месте одним исполнителем и состоит из ряда последовательных действий. Операции объединяются в работы.

Работа – совокупность последовательно выполняемых операций, которая характеризуется логической завершенностью и законченностью действий по выполнению определенной части процесса.

Стадия – совокупность ряда работ, связанных между собой единством содержания и методов выполнения, обеспечивающая решение конкретной задачи подготовки производства.

Фаза – комплекс стадий и работ, характеризующий законченную часть процесса подготовки производства; связана с переходом объекта работ в новое качественное состояние.

По отношении к объекту управления выделяются собственно процессы подготовки производства и процессы управления подготовкой производства.

Главная задача подготовки производства - создание и организация выпуска новых изделий.

. ОАО "Институт тезнических сукон" совместно с Санкт-Петербургским университетом технологии и дизайна созданы специальные компьютерные программы – "Сетка" и "Сетка 3.2", которые позволяют проектировать сетки с заданными механическими характеристиками и проницаемостью.

Организация подготовки производства направлена на рациональное сочетание всех элементов процесса создания и освоения новой техники в пространстве и во времени, установление необходимых связей и согласование действий участников этого процесса, создание условий для повышения заинтересованности ученых, инженеров, производственников в ускоренной разработке и организации производства новой высокоэффективной техники.

Организация подготовки производства выражается в следующих видах деятельности:

определение цели организации и ее ориентация на достижение этой цели;

установление перечня всех работ, которые должны быть выполнены для достижения поставленной цели по созданию конкретных видов новой продукции;

создание или усовершенствование организационной структуры системы подготовки производства на предприятии;

закрепление каждой работы за соответствующим подразделением (отделом, группой, цехом и т.п.) предприятия;

организация работ по созданию новых видов продукции во времени;

обеспечение рациональной организации труда работников и необходимых условий для осуществления всего комплекса работ по подготовке производства к выпуску новой продукции;

установление экономических отношений между участниками процесса создания новой техники, обеспечивающих заинтересованность ученых, инженеров и производственников в создании и освоении технически прогрессивной и экономически, эффективной техники и ускоренной организации ее промышленного производства.

В основе рациональной организации процессов создания новой техники лежат общие закономерности организации производства: соответствие организации производства целям, поставленным перед предприятием; соответствие форм и методов организации производства характеристикам его материально-технической базы; ориентация на конкретные производственно-технические и экономические условия; взаимное соответствие характеристик организации процессов производства и особенностей организации труда работников и т.д.

Учитывая особенности процессов создания новой техники, необходимо при построении и совершенствовании системы подготовки производства руководствоваться рядом специфических принципов.

Принцип комплексности предполагает необходимость проведения работ по подготовке производства по единому плану, охватывающему все процессы – от научных исследований до освоения новой техники и учитывающему комплекс возникающих при этом технических, организационных, экономических и других проблем.

Принцип специализации требует, чтобы за каждым подразделением предприятия закрепились такие виды деятельности по созданию и освоению новой техники, которые отвечают характеру специализации этих подразделений.

Принцип научно-технической и производственной интеграции рассматривается как совокупность условий, обеспечивающих достижение единой и общей цели в результате деятельности определенного множества специализированных подразделений и исполнителей.

Принцип комплектности документации и составных частей изделий требует одновременного выполнения комплекса работ к моменту времени, когда дальнейшее их продолжение возможно только при наличии полного комплекта документации или составных частей изделий.

Принцип непрерывности работ по созданию новой продукции требует ликвидации значительных перерывов во времени между фазами процесса подготовки, а внутри их - между стадиями, работами, операциями.

Принцип пропорциональности можно рассматривать как требование производственных возможностей (пропускной способности) всех подразделений объединения или предприятия, занятых подготовкой производства.

Принцип параллельности в организации работ по подготовке производства выражается в совмещении во времени различных фаз, стадий, работ.

Обеспечение строгой последовательности работ и прямоточность. Соблюдая этот принцип, необходимо, чтобы разработка и освоение новой продукции осуществлялись с присущей только этому виду последовательностью работ. Прямоточность понимается как обеспечение кратчайшего маршрута движения технической документации и наименьшего пути, проходимого новым изделием по всем стадиям его разработки и освоения.

Создание рациональной организационной структуры системы подготовки производства базируется на использовании научных принципов его организации.

Одним из основных направлений работы по формированию структуры системы подготовки производства является определение состава подразделений, которые должны функционировать на предприятии в период разработки и освоения новой продукции.

Структура, являясь формой системы, определяется ее содержанием, т.е. процессами, протекающими в системе. Отсюда следует, что разработка структуры органов подготовки производства должна базироваться на исследовании процессов создания и освоения новой продукции.

Организация контроля качества на предприятии.

Качество продукции – это совокупность свойств и характеристик продукции, которые придают ей способность удовлетворять обусловленные или предполагаемы потребности. Качество продукции является основным фактором достижения её конкурентоспособности.

Система контроля качества продукции – это совокупность методов и средств контроля и регулирования компонентов внешней среды, определяющих уровень качества продукции на стадиях стратегического маркетинга, научно исследовательских и опытно конструкторских работ (НИОКР) и производства, а также технического контроля на всех стадиях производственного процесса. Компонентами внешней среды системы контроля качества продукции для уровня предприятия являются результаты маркетинговых исследований, НИОКР, сырье, материалы, комплектующие изделия, параметры организационно-технического уровня производства и системы менеджмента предприятия.

Одним из условий повышения эффективности контроля является ведение регулярного функционирования системы менеджмента. Учет должен быть организован по выполнению всех планов, программ, заданий по таким параметрам, как количество, качество, затраты, исполнители и сроки. Учет расхода ресурсов желательно организовать по всем видам ресурсов, выпускаемым товарам, стадиям их жизненного цикла и подразделениям фирмы. По сложной технике еще необходимо организовать автоматизированный учёт отказов, затрат на эксплуатацию, техническое обслуживание, ремонт. Требования к учету:

обеспечение полноты, т.е. ведение учета по всем подсистемам; системы менеджмента, показателям качества, количества и ресурсоемкости товаров, подразделениям фирмы, товарным рынкам и т.д.

обеспечение динамичности, т.е. учет показателей в динамике и использование результатов учета для анализа;

обеспечение системности, т.е. учет показателей системы менеджмента и ее внешней среды (макросреда, инфраструктура региона, микросреда фирмы);

автоматизация учета на основе компьютерной техники;

обеспечение преемственности, применяемости и перспективности учета;

использование результатов учета в стимулировании качественного труда.

Если в основном ведется учет количественных показателей и его результаты где-нибудь фиксируются, то контрольная функция менеджмента несколько расширяется. Контроль, во-первых, может охватывать количественные показатели и качественные требования, документы и другие предметы труда, во-вторых, он может осуществляться в различные периоды. Контроль можно классифицировать по следующим признакам:

стадия жизненного цикла объекта – контроль на стадии стратегического маркетинга, НИОКР, производства подготовки объекта к функционированию, эксплуатации технического обслуживания и ремонта;

объект контроля – предмет труда, средства производства, технология, организация процессов, условия труда, труд, окружающая среда, параметры инфраструктуры региона, документы, информация;

стадия производственного процесса – входной, операционный контроль, контроль готовой продукции, транспортировки и хранения;

исполнитель – самоконтроль, контроль со стороны менеджера, контрольного мастера, отдела технического контроля, инспекционный контроль, государственный и международный контроль;

возможность дальнейшего использования объекта контроля – разрушающий и неразрушающий контроль;

принимаемое решение – активный (предупреждающий) и пассивный (по отклонениям) контроль;

степень охвата контролем – сплошной и выборочный контроль;

режим контроля – усиленный (ускоренный) и нормальный контроль;

степень механизации – ручной, механизированный, автоматизированный и автоматический контроль;

время контроля – предварительный, текущий и заключительный контроль;

способ получения и обработки информации – расчетно-аналитический, статистический и регистрационный контроль;

периодичность выполнения контрольных операций – непрерывный и периодический контроль.

Нарушение требований, предъявляемых к качеству изготовляемой продукции, приводит к увеличению издержек производства и потребления. Поэтому своевременное предупреждение возможного нарушения требований к качеству является обязательной предпосылкой обеспечения заданного уровня качества продукции при минимальных затратах на ее производство. Эта задача решается на предприятиях с помощью технического контроля.

Техническим контролем называется проверка соблюдения технических требований, предъявляемых к качеству продукции на всех стадиях ее изготовления, а также производственных условий и факторов, обеспечивающих требуемое качество.

Объектами технического контроля являются материалы и полуфабрикаты, поступающие на предприятие со стороны, продукция предприятия, как в готовом виде, так и на всех стадиях ее производства, технологические процессы, орудия труда, технологическая дисциплина и общая культура производства. Технический контроль призван обеспечивать выпуск продукции, соответствующей требованиям конструкторско-технологической документации, способствовать изготовлению продукции с наименьшими затратами времени и средств, предоставлять исходные данные и материалы, которые могут быть использованы в целях разработки мероприятий по повышению качества продукции и сокращению издержек.

Технический контроль представляет собой комплекс взаимосвязанных и проводимых в соответствии с установленным порядком контрольных операций. Подавляющее большинство контрольных операций является неотъемлемой и обязательной частью производственного процесса и поэтому возлагается на рабочих, выполняющих соответствующую производственную операцию. Вместе с тем в целях обеспечения выпуска продукции надлежащего качества и предупреждения потерь в производстве ряд контрольных операций выполняется бригадирами, мастерами и специальным персоналом – работниками заводского отдела технического контроля (ОТК).

Общие принципы рациональной организации технического контроля сводятся к следующим:

технический контроль должен охватывать все элементы и стадии производственного процесса;

техника, методы и организационные формы контроля должны полностью соответствовать особенностям техники, технологии и организации производства;

эффективность рациональной организации технического контроля в целом и отдельных ее элементов должна быть обоснована надлежащими экономическими расчетами;

система контроля должна обеспечивать четкое и обоснованное распределение обязанностей и ответственности между отдельными исполнителями и различными подразделениями предприятия;

система контроля должна использовать эффективные методы статистического контроля мотивации.

В зависимости от конкретных задач, стоящих перед техническим контролем, различают следующие основные его виды: профилактический, приемочный, комплексный и специальный. Профилактический контроль имеет целью предупреждение появления брака в процессе производства продукции. Приемочный контроль осуществляется с целью выявления и изоляции брака. Комплексный контроль решает обе задачи: и профилактики, и приемки. Специальный контроль решает специфические задачи, например инспекционный контроль, контроль эксплуатации продукции и т.п. Методы контроля качества: контроль наладки; летучий контроль; статистические методы контроля; выборочный или сплошной контроль; статистический анализ технологического процесса, оборудования, качества продукции.

Наряду с изложенной выше классификацией видов и методов контроля используется и классификация контрольных операций по следующим признакам. В зависимости от особенностей контролируемых параметров различают:

контроль геометрических форм и размеров;

контроль внешнего вида продукции и документации;

контроль физико-механических, химических и других свойств материалов и полуфабрикатов;

контроль внутреннего брака продукции (раковины, трещины и т.п.);

контроль технологических свойств материалов;

контрольно-сдаточные испытания;

контроль соблюдения технологической дисциплины. В зависимости от стадии производства выделяют предварительный (входной), промежуточный и окончательный контроль.

В зависимости от степени охвата контролем производственных операций различают пооперационный и групповой контроль, выполняемый после нескольких производственных операций. По месту выполнения контрольные операции подразделяются на стационарные и скользящие, выполняемые непосредственно на рабочих местах.

В зависимости от объекта контроля выделяют операции по проверке исходных материалов, покупных полуфабрикатов и комплектующих изделий, продукции на разных стадиях производства, средств производства, технологических процессов, документации, методов и систем обеспечения (управления) качества продукции.

Для проверки фактического соответствия качества поставляемой продукции используются различные организационно-технические процедуры, формы и методы, в том числе контроль, диагностирование, испытание, анализ причин брака, отказов, рекламаций и др. Все эти процедуры выполняются, как правило, изготовителем или по его заказу – сторонней организацией. Поэтому у потребителя может возникнуть сомнение в объективности представленных ему результатов. Другим видом контрольных процедур, обеспечивающих получение информации о качестве, является государственный надзор, осуществляемый Федеральным агентством по техническому регулированию и метрологии и др.

Производственные процессы подразделяются на следующие виды: основные, вспомогательные и обслуживающие.

Вспомогательный процесс – процесс, способствующий нормальному протеканию основного процесса по преобразованию предмета труда и связанный с обеспечением основного процесса оборудованием, приспособлениями, режущим и измерительным инструментом, топливно-энергетическими ресурсами и т.д.

Обслуживающий процесс – процесс, конкретно не связанный с данным предметом труда, обеспечивающий нормальное протекание основных и вспомогательных процессов путём оказания транспортных услуг, услуг по логистике на «входе» и «выходе» организации и т.п.

Организация ремонтного хозяйства.

Ремонтное хозяйство предприятия представляет собой совокупность отделов и производственных подразделений, занятых анализом технического состояния технологического оборудования, надзором за его состоянием, техническим обслуживанием, ремонтом и разработкой мероприятий по замене изношенного оборудования на более прогрессивное и улучшению его использования. Выполнение этих работ должно быть организовано с минимальными простоями оборудования, в кратчайшие сроки и своевременно, качественно и с минимальными затратами.

Эффективность работы ремонтного хозяйства во многом предопределяет себестоимость выпускаемой продукции, ее качество, производительность труда на предприятии.

В процессе функционирования ремонтное хозяйство решает следующие задачи:

обеспечение нормальной, бесперебойной и безаварийной работы оборудования путем проведения своевременного и качественного ремонта;

осуществление профилактического технического ухода за оборудованием;

анализ технологического оборудования по следующим факторам:

необходимость данного оборудования;

средний возраст технологического оборудования;

удельный вес неустановленного оборудования;

удельный вес оборудования, находящегося в ремонте;

коэффициент сменности работы технологического оборудования;

коэффициент использования оборудования по производительности;

анализ фондоотдачи;

анализ уровня механизации производства;

разработка предложений по улучшению использования оборудования (по видам);

проведение диагностики технического состояния оборудования;

выполнение регулировки и наладки машин и механизмов в процессе работы;

проведение несложной (при минимальных трудовых и финансовых затратах) модернизации оборудования;

разработка норм потребности в оборудования для замены изношенного, технического перевооружения и капитального строительства;

расчет потребности в производственных площадях для ремонтного хозяйства;

расчет потребности в трудовых ресурсах для ремонтного хозяйства;

повышение квалификации ремонтных рабочих;

составление графиков проведения ремонтных работ, доведение их до производственных подразделений и контроль их выполнения;

обеспечение всеми необходимыми материальными ресурсами для проведения ремонтных работ;

определение объемов ремонтных работ по конкретному виду оборудования;

составление сметы затрат на ремонт;

разработка организационно-технических мероприятий по модернизации оборудования и совершенствованию системы ремонтов;

анализ деятельности ремонтного хозяйства и устранение недостатков в его работе;

разработка прогрессивных технико-экономических норм и нормативов на ремонтные работы;

определение технико-экономических показателей работы ремонтного хозяйства;

участие в составлении и оформлении заявок на новое оборудование, запасные части и детали, контроль их своевременного выполнения;

обеспечение всего парка оборудования необходимой технической документацией: паспортами, чертежами сменных деталей и др.

Перечисленные выше задачи и виды работ можно укрупненно объединить в три блока:

а) экономический блок, объединяющий учет и анализ эффективной работы ОПФ; разработку норм потребности в оборудовании для замены изношенного, технического перевооружения; разработку норм потребности в запасных частях и материальных ресурсах для технического обслуживания; планирование материально-технического обеспечения ремонтного хозяйства; разработку организационной и производственной структур ремонтного хозяйства (совместно со специалистами организационного блока);

б) технический блок, включающий осуществление технического надзора за состоянием оборудования и других элементов ОПФ; проведение технического обслуживания технологического оборудования; проектирование, изготовление и восстановление запасных частей; выполнение различных видов ремонта элементов ОПФ;

в) организационный блок, включающий организацию материально-технического обеспечения ремонтного хозяйства, входной и выходной контроль качества материалов, комплектующих изделий, запасных частей и оборудования, поступающих или выходящих из ремонтного хозяйства; внедрение прогрессивных для данных условий форм организации производства в ремонтном хозяйстве; совершенствование организационной и производственной структур ремонтного хозяйства.

Объем работ по каждому блоку определяется четырьмя основными факторами:

сложностью и номенклатурой выпускаемой продукции;

объемом выпуска продукции;

уровнем специализации, комбинирования и кооперирования основного производства;

уровнем специализации, комбинирования и кооперирования ремонтного хозяйства.

Безотказную работу оборудования при его максимальной производительности и высоком качестве продукции обеспечивает специальная система технического обслуживания и ремонта оборудования (ТОРО), которая представляет собой комплекс организационных и технических мероприятий по уходу, надзору и всем видам ремонта, проводимым по заранее разработанному плану.

Техническое обслуживание — комплекс операций по поддержанию работоспособности и исправности оборудования.

Ремонт — комплекс операций по восстановлению исправности и работоспособности оборудования и его составных частей.

В систему технического обслуживания и ремонта оборудования входят следующие виды работ:

техническое обслуживание (ТО);

текущий ремонт (Т);

средний ремонт (СР);

капитальный ремонт (КР).

Техническое обслуживание оборудования выполняется силами эксплуатационного персонала и ремонтными службами на месте эксплуатации оборудования; операции по техническому обслуживанию выполняются без нарушения технологического процесса производства.

ТО предусматривает:

планово-профилактические мероприятия, в которые входят профилактический осмотр, контроль технических режимов, наладка машин;

чистку, обмахивание и смазку оборудования в соответствии с действующими картами, нормами и режимами;

регламентированный (текущий) ремонт, выполняемый для обеспечения работоспособности оборудования, заключающийся в замене или восстановлении отдельных частей.

Указанные мероприятия финансируются за счет сметы производства. Средний и капитальный ремонты проводят в соответствии с установленной периодичностью и сроками по графику. Капитальный ремонт (КР) полностью восстанавливает утраченную в процессе эксплуатации работоспособность машины и обеспечивает ее нормальную работу до очередного капитального ремонта.

Различные виды ремонтного обслуживания отличаются объемом выполнения ремонтных работ, трудоемкостью, периодичностью и источниками финансирования.

Капитальный ремонт — наибольший по объему и сложности вид ремонта. Обычно мероприятия по модернизации совмещают с капитальным ремонтом. Текущий и средний ремонты предусмотрены сметой производства; затраты на проведение капитального ремонта осуществляются за счет амортизационных отчислений. Капитальный ремонт является объективной закономерностью, так как он — единственное средство продления срока эксплуатации оборудования, однако необходимо проводить анализ целесообразности и эффективности проведения очередного капитального ремонта и дальнейшей эксплуатации машины.

Для четкого функционирования системы технического обслуживания и ремонта (ТОР) оборудования в отраслях промышленности разработаны нормативы, позволяющие определить объем и трудоемкость ремонтных работ, сроки их выполнения, а также затраты на проведение ремонтных работ.

На предприятиях применяются следующие системы организации ремонта:

централизованная — при которой все виды обслуживания и ремонта выполняют работники ремонтно-механического цеха (РМЦ);

децентрализованная — все виды межремонтного обслуживания и ремонта выполняются цеховыми ремонтными рабочими;

смешанная — на РМЦ возложены работы по капитальному и среднему ремонту, модернизации и монтажу, а межремонтное обслуживание, обеспечение бесперебойного функционирования и уход за оборудованием выполняют цеховые ремонтные службы.

Эффективность работы ремонтного хозяйства во многом зависит от метода организации ремонта. Различают следующие методы организации ремонта:

индивидуальный;

узловой;

поточно-узловой;

стендовый;

секционный;

по двухсменному графику.

Применение передовых методов организации ремонта удлиняет межремонтный период, сокращает длительность ремонта и трудоемкость.

Длительность ремонта оборудования зависит также от способов выполнения ремонтных операций: последовательного, параллельного и последовательно-параллельного.

Для оценки качества ремонта разработаны основные технические требования к деталям и машинам, а также основные ТУ и допуски на приемку оборудования из ремонта. Качество ремонта определяется также качеством продукции, изготовленной на отремонтированном оборудовании.

Мероприятия, способствующие повышению эффективности функционирования ремонтного хозяйства, можно разделить на две группы:

первая — мероприятия, способствующие улучшению качества ремонт в результате применения новой, более совершенной техники и передовых технологий в ремонтное хозяйство;

вторая — мероприятия, совершенствующие системы организации, планирования и управления ремонтным хозяйством (централизация, специализация и т. п.).

Совершенствование организации производства.

Планирование мероприятий по совершенствованию организации производства, их экономическая оценка

Основой разработки мероприятий по совершенствованию производства являются результаты анализа его состояния; при этом выявляются резервы, которые должны и могут быть использованы при реализации запланированных мероприятий. Такими резервами являются возможности предприятия по улучшению использования оборудования, труда, материальных ресурсов, по сокращению длительности производственного цикла и повышению качества продукции. Особое место в перечне выявленных резервов занимают резервы организационные, например:

улучшение организации труда, подготовки производства, контроля качества продукции;

совершенствование вспомогательного производства, материально-технического обеспечения производства, сбыта и реализации продукции;

совершенствование производственной структуры и схемы продвижения предметов труда в производстве.

Для изучения состояния отдельных элементов организационных процессов используются данные статистических, бухгалтерских наблюдений, данные первичных документов, анкетирования и опросов, маршрутных карт, позволяющих проследить движение продукта по всем стадиям производственного процесса.

Авторы различных учебных и научных изданий предлагают методические подходы и показатели оценки экономической эффективности совершенствования организации производства. В частности, предлагается выполнение расчетов эффективности производить поэтапно:

определить источники формирования эффекта;

выбрать объект для сравнения;

рассчитать эффект по каждому источнику и определить суммарный эффект;

определить необходимые затраты;

определить экономическую эффективность мероприятий.