- •Технология заполнителей бетона

- •1. Роль заполнителей для бетона.

- •2. Классификация заполнителей для бетонов.

- •3. Вопросы экономической эффективности производства и применения заполнителей

- •Свойства заполнителей и методы испытаний.

- •Влияние заполнителей на свойства смеси и бетона.

- •Влияние заполнителей на состав бетонной смеси, ее приготовление, транспортирование, укладку, уплотнение, твердение.

- •Влияние заполнителей на прочность бетона.

- •Плотность и теплопроводность бетона.

- •Сырьевая база основных нерудных строительных материалов.

- •Основы производства природного и дробленого песка.

- •Основные технологические мероприятия улучшения технических свойств песка.

- •Производство песка гидромеханическим способом.

- •Основа производства щебня и гравия.

- •Добыча и фракционирование гравия.

- •Добыча и фракционирование щебня.

- •Технологические схемы производства щебня

- •Заполнители из отходов промышленности.

- •Заполнители из доменных шлаков. Технология производства щебня и песка из доменного шлака.

- •Технологическая схема производства шлакового щебня и песка.

- •Топливные и гранулированные шлаки для бетонов.

- •Золошлаковые смеси для бетонов (зшс)

- •3. Заполнители из отходов бетона и железобетона

- •4. Органические заполнители для бетона.

- •Заполнители для специальных видов бетона.

- •Пористые заполнители. Классификация неорганических пористых заполнителей.

- •Технологические требования к пористым заполнителям.

- •Керамзит. Процесс формирования структуры керамзита.

- •Сырье и определение пригодности сырья для керамзитового гравия

- •Основные технологические схемы приготовления десорбционных гранул керамзита.

- •Термическая обработка п/ф

- •Аглопорит. Материалы для аглопорита. Сущность процесса агломерации.

- •Аглопоритовый гравий из зол тэс.

- •Шлаковая пемза.

- •Вспученный перлит

Основные технологические схемы приготовления десорбционных гранул керамзита.

Технология производства керамзита включает следующие технологические переделы:

- добычу глинистого сырья в карьере, транспортирование в глинозапасы.

- переработка сырья и получения сырцовых гранул, зерен установление размеров

- термическую обработку сырцовых гранул, включая сушку, обжиг и последовательное охлаждение готового продукта

- сортировку ( при необходимости частичное дробление)

- складирование и отгрузку заполнителя

Различают следующие основные технологические схемы подготовки сырцовых гранул: сухой, пластичный, порошковопластичный, мокрый.

Сухой способ исполняют при наличие камнеподобной глины сырья ( плотные сухие глинистые породы, глинистые сланцы)

По этому способу поступающее с карьера сырье подвергают дроблению и рассеиванию на фракцию в отдельности отправляют на обжиг во вращающеюся печь

Wсыр.кр ≤ 9%

Пластический способ приготовления п/ф. Глинистое сырье по этому способу перерабатывают в вальцах, глиномешалках, а затем на шнековом прессе или на дырчатых вальцах формуются сырьевые гранулы с W=20 – 25%, которые направлены на термическую обработку.

Д обыча

глинистого сырья первичная

переработка(вальцы) вторичная

переработка(глиномешалка) гранулирование(

ленточный шнековый пресс и дырчатые

вальцы) сушка гранул обжиг

обыча

глинистого сырья первичная

переработка(вальцы) вторичная

переработка(глиномешалка) гранулирование(

ленточный шнековый пресс и дырчатые

вальцы) сушка гранул обжиг

Порошково-пластический способ: помол сухого глинистого сырья получение порошка, при добавление воды получаем пластичную глино-массу из которой формуют гранулы

Мокрый способ приготовления: шлам (разведение глины в воде) с W=50%, который подают во вращающеюся печь, где происходит сушка, формирование гранул и их сушка.

Термическая обработка п/ф

Подготовление п/ф проходит ряд стадий термической обработки: сушку, нагревание, обжиг, охлаждение.

Сушка.

По пластическому способу п/ф сушат в отдельных агрегатах и в самой печи обжига.

Отдельные агрегаты – сушильный барабан, сырьевой подогреватель

Обжиг.

Осуществляется во вращающихся однобарабанных или двухбарабанных печах

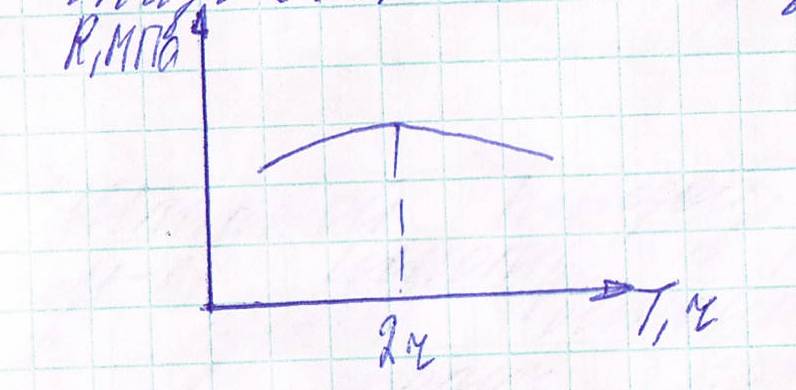

Однобарабанные печи в основном 2-х типов размеров: 40х2,5м, 22х2,3м. За время обжига 25-60 минут п/ф по длине печи проходит зоны: сушки, нагрева, вспучивания и охлаждения.

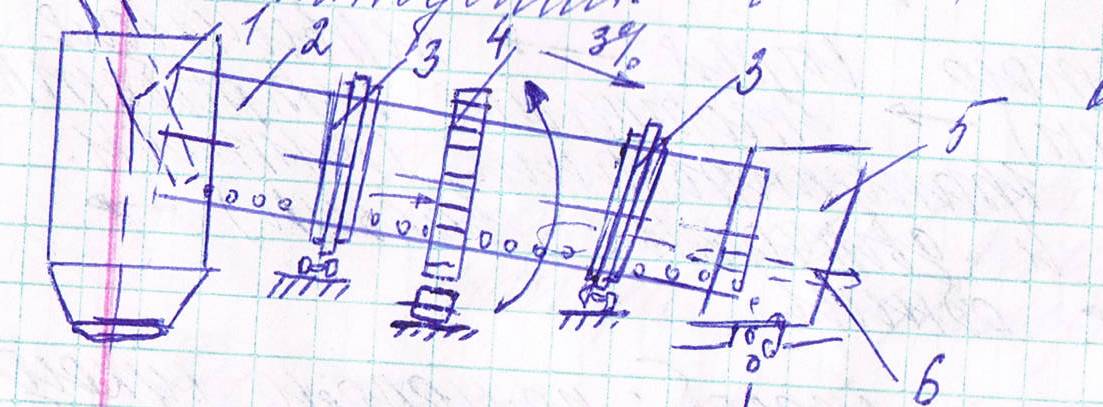

Однобарабанная печь

1-пылеосодительная камера

2-корпус печи

3-роликовые опоры

4-венцовая шестерня с приводом

5-головка печи

6-форсунка

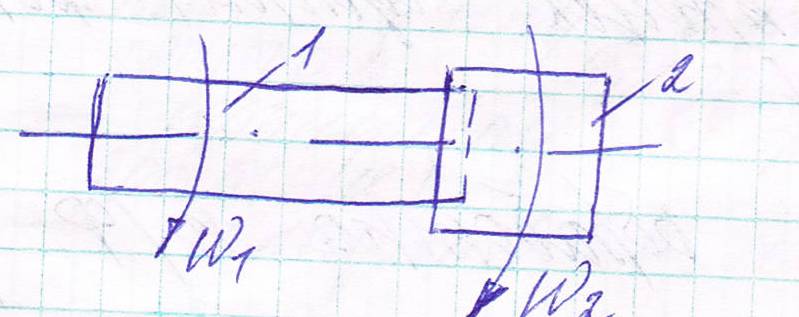

Двухбарабанная печь

Состоит из длинного барабана (1) меньшего диаметра с самостоятельным приводом, предназначен для сушки и нагревания п/ф и более короткого барабана большего диаметра (2)

Нормативную годовую производительность печи подсчитывают по формуле:

ПГ=Кm×100000 ,м3/год

где Кm – коэффициент зависящий от марки керамзита по насыпной плотности (М250 – Кm=1,6, М600 – Кm=0,67)

Охлаждение.

Керамзит выходя из вращающейся печи имеет t=950o-1050o C, чтобы охладить до t=50o-70o C его из печи направляют в холодильник за время охлаждения обожженного керамзита происходит отвердевание стекловидной фазы и кристаллизация новообразований из силикатного расплава. Режим охлаждения керамзита влияет на степень его закристаллизации и на величину возникающих гранул термическое напряжение, на прочность гранул керамзита. При медленном охлаждении гранулы зерен керамзита оказываются наилучшими.

На заводах применяют барабанные, слоевые, аэрожелобы – холодильники

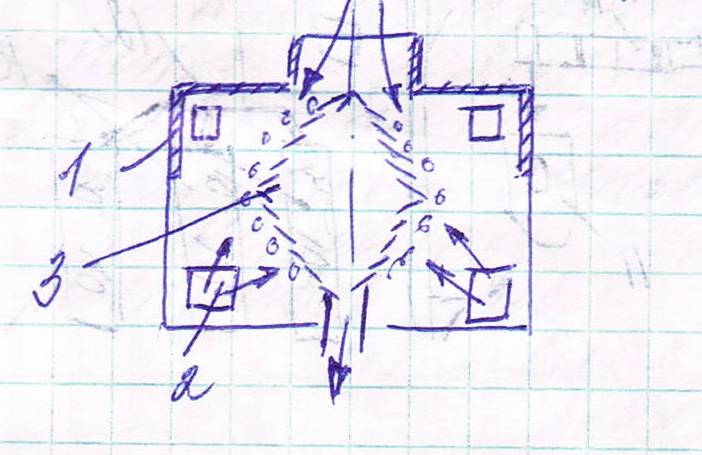

Слоевой холодильник.

1-корпус

2-холодный воздух

3-наклонные решетки

Аэрожелоб

1-корпус

2-порфорированная решетка

3-вентилятор

Рассев и дробление

После охлаждения керамзит поступает на сортировку в некоторых случаях на дробление.

Керамзитовый гравий рассеивают на 3 фракции: 5…10, 10…20, 20…40 мм. Керамзит рассеивают на виброситах или гравии - сортировках.

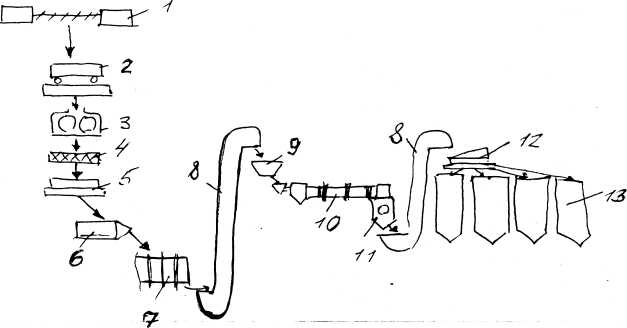

Технологическая схема производства керамзита по пластическому способу.

1 – глинорыхлительная машина

2 – ящичный подаватель

3 – камневыделительные вальцы

4 – глиномешалка

5 – глинорыхлитель

6 - ленточный пресс

7 – сушильный барабан

8 – элеватор

9 – бункер запаса гранул

10 – вращающаяся печь

11 – слоевой холодильник

12 – гравиесортировка

13 – силосный склад

Разрыхленную глину ящичным подавателем направляют в камне выделительные вальцы (для выделения кремнистых включений). Затем глину перемешивают в глиномешалке (могут вводиться добавки, вода).

Далее глину измельчают глинорастиранием.

Формирование сырцовых гранул осуществляют на ленточном шнековом прессе с гранулирующей приставкой. Сформованные гранулы окатываются и подсушиваются в сушильном барабане, затем транспортируют в печное отделение для обжига во вращающейся печи, где происходит их нагрев и вспучивание при t = 1050 – 1250 ˚С. Вспученные гранулы охлаждаются в слоевом холодильнике до t = 80˚С. Охлажденный керамзит транспортируется на склад готовой продукции, где элеватором керамзит подают на рассев гравитационную сортировку, полученные фракции распределяют по силосам.

Керамзитовый песок получают двумя способами:

- дроблением крупных (негабаритных) фракций керамзита,

- обжигом глиняного порошка в реакторах кипящего слоя.

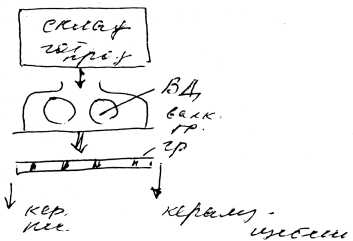

Схема производства дробленого песка

Дробленый песок имеет повышенное водопоглащение (нет спекшейся оболочки), дорогой (т.к. при дроблении 1м3 керамзитового гравия получается примерно 0,5 м3 песка). Наиболее качественным является керамзитовый песок получаемый обжигом в реакторах кипящего слоя. Зерна имеют спекшуюся оболочку, меньшую водопотребность и большую прочность чем дробленый песок.

Технологический процесс производства обжигового керамзитового песка.

Д робление

глины

робление

глины

П одсушка в сушильном барабане до влажности 7 – 9%, и одновременное измельчение

Рассев глиняной крошки на грохоте (подрешеточный продукт в расходный бункер, а надрешеточный - на вторичное дробление)

Г линяная крошка поступает в реактор вспучивания кипящего слоя (во взвешенном состоянии)

Склад готовой продукции