- •Содержание

- •Классификация методов

- •Разработка месторождений подземным способом

- •Камерно-столбовая система

- •4 Технология добычи урана открытым способом

- •4.1 Этапы открытой разработки

- •4.2 Средства механизации при открытых способах добычи полезных ископаемых

- •5 Примеры организации горных работ в разных странах

- •5.1 Намибия

- •5.2 Канада

- •5.3 Россия

- •5.4 Армения

- •5.5 Узбекистан

- •6 Тенденции развития промышленности добычи урана

- •Список литературы

4.2 Средства механизации при открытых способах добычи полезных ископаемых

Применяют 3 технологические схемы:экскаваторный, гидравлический и комбинированный (их сочетание). Первый способ универсален, он основан на применении различных типов экскаваторов, бульдозеров, транспортных средств и способов рыхления пород.

Второй способ, основанный на использовании энергии струи воды, применяется на вскрышных работах при породах, легко поддающихся размыву и транспортированию водой (при наличии источников воды, дешевой электроэнергии и больших площадей для размещения гидроотвалов).

Добытые полезные ископаемые транспортируют на обогатительную фабрику или потребителям, вскрышные породы отвозят в отвалы. Отвал – породная насыпь, образующаяся в результате планомерного размещения пустой породы. Отвалы бывают внутренние и внешние. Внутренние отвалы располагаются в выработанном пространстве данного карьера, внешние – за его пределами.

5 Примеры организации горных работ в разных странах

5.1 Намибия

По запасам урана Намибия занимает 6 место в мире. Здесь находится самый крупный на планете рудник «Рессинг». Уран добывают открытым способом, разрабатывая карьер.

Разработка ведется с 1976 года. Урановая руда бедная, в ней урана примерно 0,05%. Остальное – твердый абразивный гранит – «аласкит». Работа круглосуточная.

Порядок работы:

Раз в неделю в отверстия (шпуры) глубиной 8 м закладывают несколько тонн нитрата аммония.

Когда урановая пыль после взрыва оседает, экскаваторы загружают раздробленную породу в огромные самосвалы (грузоподъемность 180 тонн). Пустая порода и руда оказываются перемешанными.

Радиометрические сканеры измеряют уровень радиоактивности каждой погрузки. Если она соответствует определенному уровню, то грузовик направляется на первичную дробилку. Если нет, то груз везут в район сброса пустой породы.

Две дробильные установки измельчают за сутки 80 тыс. тонн руды.

Куски породы около 2см попадают в огромные баки высотой с пятиэтажку. Обычной водой получают глинистый раствор. Жидкую массу смешивают с двуокисью марганца, а затем добавляют серную кислоту.

В центрифугах полезное вещество отделяется от шлаков и песка, которые откачивают по трубам к местам сбора отходов. Раствор содержащий уран (его называют «беременным») сливают в огромные открытые бассейны.

Порошок запекают в печке. Температура в 600 градусов. Аммиак при этом сгорает, остается оксид урана. Урана в нем 70 процентов. Остается расфасовать готовую продукцию по стальным бочкам и отправить потребителю. В одну такую бочку влезает 470 – 480 кг урановой окиси. Готовую продукцию упаковывают в металлические цилиндры. Их называют «драмы», «барабаны».

5.2 Канада

Впервые добыча руд для извлечения радия началась в 30−е годы 20 века на руднике "Порт−Радий" в районе Большого Медвежьего озера, с 1942 до начала 60−х годов − для извлечения урана. К 1959 г. добыча урановых руд достигла 12,3 тысяч т (в пересчёте на оксид), после чего произошёл резкий спад, продолжавшийся до 1965 (2,8 тысяч т). До 1975 добыча урановых руд держалась на уровне 2,5 − 3,5 тысяч т (в пересчёте на оксид), а затем начался медленный подъём (8 тысяч т в 1982 г.).

Наиболее крупный территориальный комплекс предприятий урановой промышленности находится в районе Эллиот−Лейк (Блайнд−Ривер), где к концу 50−х годов на площади 48 км2 действовало 11 крупных рудников и столько же перерабатывающих заводов. В 1983 г. с разработкой урановых месторождений и производством урана связаны 4 компании, добывающие руды подземным и открытым способами. Основные районы разработки − в провинции Онтарио (60%) и Саскачеван (40%). Компания "DenisonMines" разрабатывает урановые месторождения в районе Эллиот−Лейк на 3 подземных рудниках ("Дени−сон", "Стенрок", "Кен−Мет") производственной мощностью каждого по руде до 19 тысяч т в сутки. Компания "RioAlgom" эксплуатирует в районе Эллиот−Лейк 3 подземных рудника: "Нью−Квирк", "Панел", "Стенли". Производственная мощность каждого из них по руде от 1 до 3 млн. т/год. Компания "EldoradoMines" в 1982 г. закрыла рудник "Биверлодж" в районе Ураниум−Сити (провинция Саскачеван) и приобрела акции на карьер "Раббит−Лейк" (месторождение Коллинз−Бей в провинции Саскачеван) производственной мощностью по руде от 0,5 до 1 млн. т/год. Компания "KeyLakeMiningСоrp." эксплуатирует карьер "Ки−Лейк − Гартнер" (район Ки−Лейк в провинции Саскачеван) производственной мощностью по руде около 300 тысяч т/год. Основная система разработки − камерно−столбовая (80% добычи в 1982 г.). Применяются также системы с магазинированием руды, слоевой выемкой с закладкой, с открытым очистным пространством, сплошной выемкой.

Системы разработки с магазинированием получили широкое применение при разработке жильных месторождений редких металлов и золота. Следует отметить, что в последние годы область распространения этих систем значительно расширилась за счет создания новых видов крепления.

Отличительной особенностью систем разработки с магазинированием руды является заполнение выработанного пространства отбитой рудой, которая служит для поддержания вмещающих пород или используется в качестве своеобразной платформы для рабочих. Во всех случаях после окончания выемки блока отбитую руду полностью выпускают. При использовании этих систем следует иметь в виду, что отбитая руда занимает больший объем, чем в массиве. Это следует учитывать при определении необходимого объема компенсационного пространства.

Разработка месторождений системами с магазинированием также предусматривает разделение этажей на блоки, которые, в свою очередь, разделяются на камеры и целики. Размеры блоков определяются прежде всего устойчивостью руды и вмещающих пород, а также мощностью залежи.

Вариант системы разработки с магазинированием и шпуровой отбойкой руды применяется при разработке залежей мощностью от 0,8 до 5 м. Подготовительные работы заключаются в проходке откаточного штрека, из которого через 40 − 60 м проходят восстающие до вентиляционного горизонта. Из откаточного штрека через 3 − 5 м проходят рудоспуски, верхнюю часть которых оформляют в виде приемных воронок, служащих для выпуска руды.

Очистные работы начинают у отрезного восстающего в нижней части блока. Выемку руды производят слоями в направлении снизу вверх. Высота слоя 1,5 − 2,5 м. В наклонном забое либо создают уступы, либо производят бурение вдоль всей его наклонной поверхности. Бурение шпуров осуществляют бурильщики, находящиеся на отбитой и замагазинированной руде. После отбойки очередного слоя производят частичный выпуск отбитой руды с таким расчетом, чтобы расстояние от поверхности отбитой руды до плоскости забоя составляло 2 − 2,5 м.

Описанный вариант системы отличается простотой, однако нахождение бурильщиков на отбитой руде при обуривании наклонных забоев представляет определенную опасность, что и ограничивает применение этого варианта.

С целью повышения безопасности работ применяется система разработки с магазинированием и отбойкой руды шпурами из специальных выработок. Достоинством этого варианта является то, что бурильщики при бурении шпуров находятся в специальных выработках − восстающих небольшого сечения. Вместе с тем наличие значительного числа таких выработок сдерживает широкое применение этого варианта. Подготовительные работы включают проходку откаточного штрека и рудных восстающих, соединяющих откаточный штрек с вентиляционным.

В пределах блока проходят несколько буровых восстающих, расстояние между которыми определяется применяемым буровым оборудованием. Очистные работы начинают с выемки первого слоя на уровне кровли откаточного горизонта. Для выпуска руды оборудуют специальные выпускные люки. Бурение шпуров, как уже отмечалось, осуществляется из буровых восстающих. Отработка ведется в направлении снизу вверх. По мере продвижения забоя производится частичный выпуск руды.

При разработке мощных рудных тел системами с магазинированием отбойку руды целесообразно выполнять с помощью глубоких скважин, которые бурят из специальных выработок, расположенных в междукамерных целиках. При таком способе отбойки несколько ухудшаются показатели извлечения, но существенно возрастает производительность труда.

Слоевая выемка − разработка толщи горных пород с последовательной их выемкой слоями.

Рисунок 5.1 – Слоевая выемка

На карьерах производится при большей, чем высота черпания выемочно−погрузочного оборудования, мощности толщи горных пород. Уступ разрабатывают горизонтальными, наклонными или крутыми слоями. Слоевую выемку горизонтальными слоями применяют в основном для разработки полускальных горных пород и осуществляют с помощью рыхлителей и бульдозеров. При этом высокий уступ послойно рыхлят, разрыхлённые горные породы сталкивают под откос. Далее они перемещаются под собственным весом к подошве уступа, где их отгружают на средства транспорта экскавационным оборудованием.

Слоевая выемка наклонными слоями применяется в основном для разработки мягких горных пород с использованием бульдозеров, скреперов и малогабаритных роторных экскаваторов.

Слоевая выемка уступа крутыми слоями предусматривает гравитационное перемещение пород по подошве слоя, в связи с чем угол её наклона близок к углу естественного откоса разрыхлённых пород. Толщина слоя зависит от применяемого оборудования и составляет: до 0,5 м − для виброклиновых установок, до 1 м − для фрезерных экскаваторов, до 5 − 6 м − для обрушающе−погрузочных комплексов. По степени использования сил гравитации наиболее эффективным является применение последних видов оборудования. При этом обрушающий механизм, перемещаясь по уклону с помощью тяговых канатов, производит подрезку крутого слоя консольно расположенным штанговым рабочим органом. При определённой площади подрезки вертикальные блоки породы обрушаются на подошву слоя, рыхлятся и гравитационно перемещаются к подошве уступа. Скатившаяся разрыхлённая порода отгружается малогабаритной погрузочной машиной.

К достоинствам рассмотренных способов слоевой выемки относятся: возможность разработки высоких уступов малогабаритным экскавационным оборудованием, концентрации горных работ, сокращения количества транспортных горизонтов, снижения энергозатрат на разрушение горных пород за счёт использования сил гравитации. Это позволяет обрушающе−погрузочным комплексом, например, отрабатывать уступы высотой до 50 м при уменьшении в 3 − 5 раз металлоёмкости по сравнению с традиционным экскавационным оборудованием.

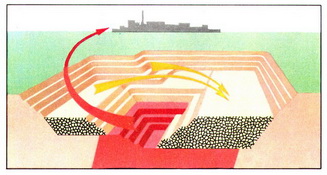

В случае крутопадающих и вытянутых в плане месторождений вся толща залежи, предназначенная для разработки открытым способом, последовательно разделяется на ряд горизонтальных слоев. Мощность каждого слоя определяется из условия обеспечения производственной мощности карьера. Слой разрабатывают уступами в направлении от одного фланга к другому. При этом полезные ископаемые вывозят из карьера, а вскрышные породы размещают в выработанном пространстве. Затем на фланге производят углубку карьера на величину, равную высоте следующего слоя, и горные работы развивают в противоположном направлении. Ранее отсыпанные вскрышные породы переэкскавируют и совместно с породами от разбортовки карьера укладывают в выработанном пространстве.

Далее работы повторяются. В результате такой слоевой выемки исключается перемещение вскрыши на внешние отвалы, что сокращает дальность внутрикарьерных перевозок в 2 − 3 раза. Кроме того, резко уменьшаются площади земель, отводимые для размещения внешних отвалов (до 2 − 4 км2 на каждом карьере). Масштабы применения слоевой выемки как элемента ресурсосберегающих технологий в перспективе будут возрастать.

На шахтах принципы слоевой выемки реализованы в ряде систем разработки рудных и угольных месторождений. При отработке рудных залежей горизонтальными или слабонаклонными слоями с закладкой, выемка производится снизу вверх слоями высотой 2 – 3 м и больше, при использовании современного самоходного оборудования. Закладку выработанного пространства выполняют в целях поддержания боков рудного тела и создания площадки для ведения очистных работ. Работы могут вестись как по простиранию, так и вкрест простирания рудного тела. Отбойка каждого слоя ведётся одним или несколькими забоями на массив затвердевшей закладки или настил, устраиваемый на закладочном материале, который подаётся в выработанное пространство вслед за продвижением забоев в слое или после полной отработки каждого слоя руды. Применяется при различных углах падения и мощности залежей, при устойчивой руде и слабых вмещающих породах.

Отработка рудных залежей наклонными (30 – 40 °C) слоями с закладкой позволяет транспортировать руду до рудоспусков и размещать закладочный материал в очистном пространстве самотёком. Выемку наклонными слоями обычно применяют при мощности рудного тела менее 3 − 4 м, т.к. в широком наклонном забое трудно следить за состоянием кровли. Отбойка руды ведётся шпурами или глубокими скважинами. В первом случае отработка каждого слоя осуществляется узкими забоями, во втором — длинными забоями с направлением выемки по простиранию или вкрест простирания. Разработка наклонными слоями целесообразна только при устойчивых обнажениях рудных массивов, невозможна при слабых боковых породах.

При неустойчивых, сильно раздробленных и трещиноватых рудах применяется нисходящая выемка горизонтальными, а чаще слабонаклонными слоями с последующей закладкой. Особенностью этой технологии является то, что очистные работы ведутся под искусственной кровлей, образованной твердеющей закладкой вышележащего слоя.

При самообрушающихся покрывающих породах месторождения отрабатываются слоями высотой 2 − 3,5 м сверху вниз с последующим (по мере выемки руды в каждом слое) обрушением вмещающих пород для заполнения ими выработанного пространства. Выемка слоёв ведётся заходками или лавами под защитой настила вышерасположенного слоя и мата. Выемка руды может вестись также под щитами, опускающимися под действием собственной массы и вышележащих обрушенных пород.

Отработку пологопадающих рудных тел при слабых и сыпучих покрывающих породах можно вести путём однослойной выемки на всю мощность рудного тела, с обрушением кровли. При этом шахтное поле разделяется панельными и выемочными штреками на длинные (от 200 до 800 м) столбы шириной 20 − 80 м. Отбитая в очистных забоях руда, доставляется до панельных или главных штреков для погрузки её в рудничныевагонетки или на конвейеры. Столбы отрабатывают заходками или забоем−лавой в направлении от границ шахтного поля к панельным штрекам. Различают два способа расположения заходок относительно выемочного штрека − одностороннее и двухстороннее. Как правило, заходки проходят перпендикулярно к штреку, но возможно их диагональное расположение.

На угольных месторождениях слоевая выемка применяется на мощных пологих, наклонных и крутых пластах. Ведётся она наклонными, горизонтальными и поперечно−наклонными слоями. Слоевая выемка пологих и наклонных пластов мощностью свыше 5 м выполняется наклонными слоями. Толщина каждого из них, как правило, 2,2 − 2,7 м при использовании в лавах индивидуальных крепей или согласована с высотой механизированных крепей. Выемка слоёв ведётся длинными столбами; при этом на пластах с не слёживающимися обрушенными породами − как правило, одновременно с опережением очистных забоев в смежных слоях (15 − 120 м), а при склонности обрушенных горных пород к быстрому уплотнению и слёживанию − последовательно с независимой подготовкой каждого слоя и разрывом во времени отработки не менее 1 года.

Слоевую выемку наклонных и крутых пластов мощностью свыше 5 м, а также пластов невыдержанного залегания осуществляют наклонными слоями с применением гибкого перекрытия. При этом верхний (монтажный) слой отрабатывают длинными столбами по простиранию без оставления целиков урана, нижний (под перекрытием) − системой подэтажного обрушения.

Слоевую выемку крутых пластов с обрушением наклонными слоями осуществляют также с подэтажным обрушением под гибким перекрытием. При слоевой выемке этих пластов с закладкой выработанного пространства наклонные слои с выемкой их длинными столбами по восстанию и простиранию применяют на ненарушенных пластах (и средствах комплексной механизации в лавах), а наклонные слои с выемкой длинными столбами или полосами по простиранию с отработкой полос в нисходящем порядке − на пластах нарушенных, со слабыми углями, а также опасных по горным ударам или внезапным выбросам.

На крутых пластах (свыше 50°) мощностью свыше 12 м иногда производят в восходящем порядке слоевую выемку горизонтальными слоями, отрабатываемыми комплексно−механизированными лавами с закладкой выработанного пространства. Разделение на горизонтальные слои производят также при отработке подэтажными штреками с обрушением целиков урана или участков с тектоническими нарушениями, переменным залеганием пластов.

Широко используется самоходное оборудование. По назначению основное технологические самоходное оборудование подразделяется на буровые станки для бурения взрывных скважин диаметром 51 − 200 мм, бурильные установки для бурения шпуров диаметром 32 − 50 мм (буровая каретка), погрузочные машины, экскаваторы, ковшовые погрузчики, погрузочно−транспортные машины, автосамосвалы, самоходные вагоны. К вспомогательному самоходному оборудованию относятся: установки для заряжания шпуров и скважин (зарядные машины), крепления горных выработок, автотележки для доставки грузов, горюче−смазочных материалов и перевозки людей, автокраны, бульдозеры, грейдеры, поливомоечные машины и др. Перед обогащением на фабриках руду подвергают радиометрической сортировке.