- •Раздел I

- •Лекция № 2 Тема «антифрикционные материалы. Классификация, основные типы и области применения»

- •Введение.

- •Раздел II

- •Композиционные материалы

- •Лекция № 1

- •Тема: «особенности строения и свойств композиционных материалов»

- •Классификация композиционных материалов

- •Композиционные материала на полимерной матрице (кпм)

- •Наполненные пластики

- •Армированные пластики

- •Слоистые армированные пластики

- •Лекция № 2 Тема: « композиционные материалы на металлической матрице»

- •Лекция № 3 Тема: «композиционные материалы на керамической матрице»

- •Композиционные материалы на керамической матрице

- •Углерод-углеродные композиционные материалы

- •Лекция № 4 Тема: «технология получения и переработки композиционных материалов»

- •Классификация способов изготовления композиционных материалов

- •Технология получения км жидкофазными методами Получение изделий из композиционных материалов методом контактного формования и напыления

- •Формование изделий из композиционных материалов под давлением

- •Метод намотки

- •Метод центробежного формования

- •Пултрузия

- •Технология получения км твердофазными методами

- •Технология формирования волокнистых кмм

- •Горячее прессование волокнистых кмм

- •Прокатка волокнистых кмм

- •Метод совместной вытяжки

- •Метод экструзии

- •Высокоскоростная сварка листовых кмм

- •Технология изготовления дисперсно-упрочненных км

- •Горячая прокатка и ковка порошков в оболочках

- •Прессование порошков взрывом

- •Горячее прессование порошков

- •Диффузионная сварка

- •Спекание порошковых композиционных материалов

- •Технология и условия получения эвтектических км

- •Технология изготовления слоистых км

- •Слоистые пластики

Технология получения км жидкофазными методами Получение изделий из композиционных материалов методом контактного формования и напыления

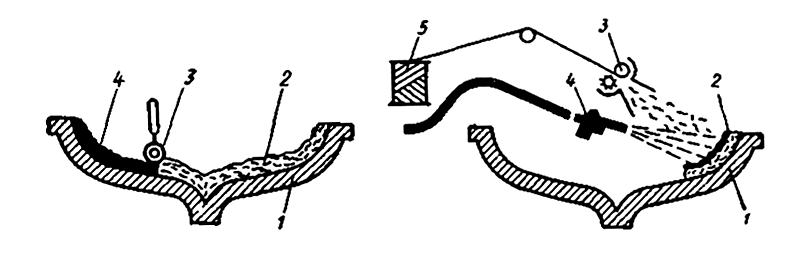

Метод контактного формования (рис. 4.1) осуществляют на негативных и позитивных формах с ручной выкладкой рулонного армирующего наполнителя по поверхности формы 1 с одновременной пропиткой его связующим с помощью кистей или распылительного пистолета. Пропитанный материал 2 прикатывается рифленым валком 3 для удаления пузырьков воздуха и уплотнения материала. После уплотнения изделие 4 может покрываться пленкой и дополнительно прикатываться гладким валком для разглаживания неровностей и удаления избытка связующего. Во избежание прилипания изделия к формующей поверхности последнюю перед формованием обычно покрывают разделительным покрытием.

Сущность метода напыления заключается в одновременном нанесении на поверхность формы рубленого волокна и связующего. На рис. 4.1, б приведена принципиальная схема получения изделий из стеклопластиков методом напыления.

Стекложгут 5 проходит режущее устройство 3 и напыляется на поверхность формы 1. В эту же зону формы, называемую фокусом, распылительным устройством 4 подается связующее. После нанесения слоя заданной толщины композиция 2 уплотняется на поверхности формы прикатывающими валками. Отверждение изделий при повышенной температуре может осуществляться с помощью инфракрасных нагревателей или горячего воздуха. В качестве материалов для изготовления форм можно применять металлы, древесину, гипс, армированные пластики.

а б

Рис. 4.1. Схемы формообразования КМ методами контактного формования (а) и напыления (б)

Прикатывающие валки позволяют уплотнить уложенный и пропитанный стеклонаполнитель, а также удалить воздушные включения из материала формуемого изделия.

Формование изделий из композиционных материалов под давлением

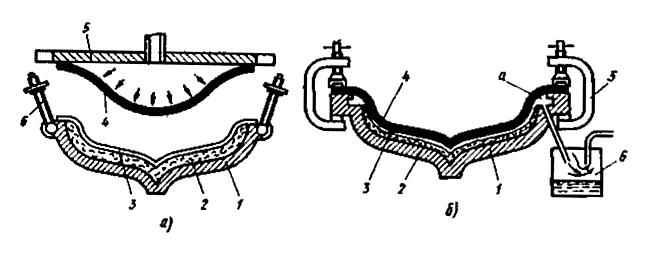

При открытых методах формования одна из формуемых поверхностей изделия остается свободной и не отличается высоким качеством. Прикатывающие валки, применяемые в методах контактного формования и напыления, даже при использовании связующих без инертных растворителей не всегда позволяют обеспечить достаточную степень уплотнения стенки изделия. Дополнительного уплотнения изделий можно достичь при опрессовке эластичной диафрагмой, которая прижимается к свободной поверхности изделия с помощью вакуума или давления. Диафрагму обычно выполняют из резины в виде листов или мешков, близких по форме к контурам изделия.

Формование изделий с помощью эластичной диафрагмы. При уплотнении сжатым воздухом формуемое изделие 2 (рис. 4.2, а) на форме 1 покрывают пленкой 3 в качестве разделительного покрытия. Плиту 5 с закрепленной диафрагмой 4 болтами 6 соединяют с формой. При подаче через отверстие в плите сжатого воздуха диафрагма обжимает свободную поверхность изделия, уплотняя его. При уплотнении под вакуумом (рис. 4.2, б) диафрагму 4 струбцинами 5 герметично закрепляют по периметру формы 1. На формуемое изделие 2 устанавливают дренажный слой 3 и по канавке а через ловушку 6 из полости формы откачают воздух. При этом диафрагма обжимает поверхность изделия, уплотняя его. Избыток связующего собирается в ловушке.

Рис. 4.2 .Схемы формования изделий из КМ с помощью эластичной диафрагмы: а – под давлением; б – под вакуумом.

Вакуумирование облегчает удаление из композиции воздуха, а также летучих составляющих. Наличие дренажного слоя способствует удалению летучих компонентов со всей поверхности изделия.

Формование изделий с помощью эластичной диафрагмы осуществляют обычно на специальных прессах, верхняя плита которых выполнена в виде полого короба, к нему крепится резиновая диафрагма. Нижний стол пресса выполняют перфорированным (для удаления воздуха из пространства между изделием и диафрагмой). Нагревательные элементы устанавливают в верхнем коробе; возможна их установка и в самих формах. Под нижним столом пресса расположены вакуум-насос, компрессор и системы управления. Верхняя плита пресса опускается под действием собственной массы, поднимается двумя пневмоцилиндрами. Для запирания пресса служат пневмозажимы, расположенные по контуру нижнего стола; при запирании диафрагма зажимается между кромкой стола и коробом. Прессы снабжают системой терморегулирования и реле времени для обеспечения заданного технологического цикла.

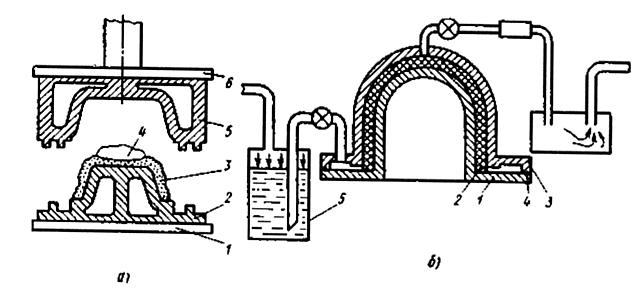

Методы прессования и пропитки стекловолокнистого наполнителя в замкнутой форме относятся к закрытым методам формования и позволяют с высокой точностью фиксировать толщину стенки изделия, а также обеспечивают получение высококачественной поверхности всего изделия (рис. 4.3).

Рис. 4.3. Схемы формования изделий из стеклопластиков

а – прессованием; б – пропиткой наполнителя в замкнутой форме

На пуансон 2 (рис. 4.3, a), укрепленный на неподвижной плите 1 пресса, укладывают требуемое число слоев наполнителя 3. Связующее 4 под давлением матрицы 5, укрепленной на подвижной плите 6 пресса, распределяется по всей полости формы, пропитывая наполнитель. Пресс-канты матрицы и пуансона в процессе смыкания обрезают излишки наполнителя по периметру изделия. Конечное положение смыкания, определяющее толщину стенки изделия, гарантируется упорами. Избыток связующего выдавливается из полости формы через зазор в пресс-кантах. Соосное смыкание матрицы и пуансона обычно обеспечивается направляющими втулками.

Метод прессования получил наибольшее распространение при производстве изделий из предварительно пропитанных фенольными смолами стеклохолстов и стеклотканей. Заготовку будущего изделия собирают из предварительно раскроенных по шаблонам кусков ткани или холста с добавлением небольшого количества инертного растворителя или жидкого связующего для склейки кусков между собой.

Метод прессования изделий из стеклопластиков наиболее производителен и по технологическому оформлению близок к обычному методу прессования реактопластов. Однако он имеет специфические особенности, обусловленные свойствами исходных компонентов, что отражается на конструкции как самих прессов, так и формующего инструмента.

Одно из достоинств метода пропитки наполнителя в замкнутой форме (рис. 4.3, 6) состоит в том, что полученные изделия почти не содержат воздушных включений. Метод нашел применение при формовании различных оболочек, кузовов автомобилей, емкостей и других изделий, для которых требуется высокое качество. В соответствии с этим методом непропитанный сухой наполнитель 2 выкладывают послойно на пуансоне 1. После этого пуансон 1 и матрица 3 смыкаются, сжимая наполнитель до окончательных размеров изделия. Герметичность полости формы достигается установкой уплотняющего кольца 4. Благодаря разрежению, создаваемому в полости формы, связующее засасывается из бака 5 и пропитывает наполнитель.

Метод достаточно производителен и рекомендуется для выпуска изделий средними и крупными партиями. Оборудование для формования изделий этим методом включает системы для подготовки и транспортировки связующего, формы, конструкции которых в зависимости от типа и размеров изделий могут быть довольно разнообразными. В качестве материала для форм используют стальной и алюминиевый прокат, а также алюминиевое литье. При эксплуатации такие формы подвергаются значительным механическим нагрузкам, возникающим при сжатии наполнителя и пропитке его связующим, поэтому при проектировании форм следует обращать особое внимание на их общую жесткость, а также жесткость и надежность систем смыкания, являющихся, как правило, элементом формы. Для смыкания полуформ можно использовать струбцины, откидные болты, быстродействующие клиновые затворы и т. д.