- •1. Основні положення та наукові основи курсу

- •2. Класифікація процесів та їх призначення

- •3. Основи раціональної побудови апаратів

- •1. Основні закономірності технологічних процесів

- •Закон збереження енергії

- •Де ра ,рв ,рс,рд ,ре – маса компонентів а,в,с,д,е.

- •Рівноважні та не рівноважні системи

- •2. Класифікація процесів та їх призначення

- •Під апаратом розуміють любий устрій, в якому протікає технологічний процес.

- •3. Основи раціональної побудови апаратів

- •Контрольні запитання:

- •2. Гідромеханічні та механічні процеси

- •2.1. Процеси подрібнення

- •1. Сутність і призначення процесу подрібнення

- •2. Основні способи подрібнення

- •Класифікація дроблення і помелу

- •Способи подрібнення

- •3. Апаратне забезпечення процесу подрібнення

- •( Дискового дезінтегратора)

- •Контрольні запитання:

- •2.2.Процеси сортування

- •1. Призначення та методи

- •2. Характеристика апаратів для сортування

- •П роцес триєрування виконується за допомогою триєрів, робочим органом яких є металевий циліндр, в якому виштампувано або висвердлено чашечки (рис.4).

- •Контрольні запитання:

- •2.3. Процеси пресування

- •1. Сутність і призначення пресування

- •2. Характеристика процесів пресування, апарати для пресування

- •3. Фактори, що впливають на процес пресування

- •Контрольні запитання:

- •2.4. Процеси перемішування

- •1.Суть процесу перемішування та його застосування

- •2. Способи перемішування, їх характеристика та апарати для перемішування

- •Р ис.1.Основні типи механічних мішалок:

- •- Однолопатева; 2 - багатолопатева; 3 - пропелерна; 4 - якірна;

- •Піноутворення та збивання заключаються в диспергуванні газів в рідині.

- •Р ис. 7. Схема збивального апарата

- •Перемішування пластичних мас

- •Р ис.9. Перемішувальні устрої для пластичних матеріалів

- •Потокове перемішування

- •Змішувачів

- •Р ис.15. Схема пристроїв для перемішування в потоці:

- •Контрольні запитання:

- •2.5. Процеси розділення неоднорідних систем

- •1. Характеристика дисперсних систем, їх класифікація

- •Класифікація дисперсних систем за ступенем дисперсності

- •2. Значення гідромеханічних процесів поділу дисперсних систем для охорони довкілля

- •Контрольні запитання:

- •2.6. Процеси осідання і фільтрування

- •1. Загальні відомості про процес осадження, апарати для осадження

- •2. Загальні відомості, класифікація фільтраційних процесів, апарати для фільтрування

- •Схеми затримання частинок осаду фільтрувальним шаром

- •Способи очищення газів

- •Контрольні запитання:

- •3. Теплові і масообмінні процеси

- •3.1. Загальні відомості про теплові процеси

- •1. Завдання, призначення та способи теплової обробки харчових продуктів.

- •2. Джерела теплової енергії та теплоносії.

- •3. Види теплообміну та їх характеристика.

- •П ередача тепла теплопровідністю крізь стінку

- •4. Основні типи теплообмінних апаратів

- •Схеми теплообмінних апаратів

- •Контрольні запитання:

- •3.2. Суть і способи нагрівання харчових продуктів

- •2. Поверхневе нагрівання

- •1. Вплив теплової обробки на якість кулінарної продукції

- •2. Поверхневе нагрівання

- •Нагрівання водяною парою

- •Нагрівання топковими газами

- •Нагрівання гарячими рідинами

- •Нагрівання електричним струмом

- •3 . Електрофізичні методи обробки харчових продуктів

- •Контрольні запитання:

- •3.3. Суть процесу варіння і його апаратурне оформлення

- •2. Зовнішній теплообмін при варінні продуктів

- •1. Класифікація процесів варіння

- •2. Зовнішній теплообмін при варінні продуктів

- •Динаміка коефіцієнта тепловіддачі під час варіння біфштекса січеного парою

- •Середньоінтегральні значення коефіцієнта тепловіддачі середовища до продукту при варінні різними способами

- •3. Теплофізичні закономірності процесу варіння

- •Розподіл вологи в біфштексі січеному під час варіння парою при атмосферному тискові

- •Поля температур по товщині біфштекса січеного під час варіння парою через 3(1), 6(2), 9 (3), 12 (4), 15 (5) хвилин від початку процесу

- •4. Фактори, що впливають на процес варіння

- •5.Основні типи варильних апаратів

- •Контрольні запитання:

- •2.Основи тепло – і масообміну під час смаження

- •3.Характеристика апаратів для смаження

- •4. Недоліки процесу смаження

- •Контрольні запитання:

- •Класифікація процесів смаження за технологічним принципом

- •3.5. Загальні відомості про масообмінні процеси

- •1. Основи масопередачі

- •2. Загальні ознаки масообміних процесів

- •Контрольні запитання:

- •3.6. Процеси випарювання і конденсації

- •1.Випарювання. Загальна характеристика процесу

- •С хеми багатокорпусних випарних установок

- •Принципова схема вакуум-випарної установки

- •2. Конденсація. Загальна характеристика процесу

- •Поверхневі конденсатори

- •Елементарний конденсатор холодильної установки

- •Конденсатори змішування

- •Барометричний конденсатор з протиточним рухом води і пару

- •Барометричний конденсатор з протиточним рухом води і пару Контрольні запитання:

- •3.7. Процес сушіння

- •1. Загальні відомості

- •Принципова схема сушки

- •2. Властивості матеріалів, кінетика процесу сушіння

- •3. Види і способи сушіння

- •4. Устаткування для процесу сушіння

- •Контрольні запитання:

- •3.8. Сорбційні процеси

- •1. Загальні відомості

- •2. Процес абсорбції

- •3. Процес адсорбції

- •С хема насадкового абсорбера Схема механічного абсорбера

- •Контрольні запитання:

- •3.9. Процеси перегонки і ректифікації

- •Сутність процесу та види перегонки

- •2. Апарати для перегонки та ректифікації

- •Простий кубовий апарат

- •3.10. Процеси екстракції

- •1.Суть процесу екстракції.

- •2. Фактори, що впливають на процеси екстракції.

- •3. Апарати для проведення процесу екстракції.

- •Контрольні запитання:

- •3.11. Процеси кристалізації і розчинення

- •1. Загальні відомості про процес кристалізації

- •Фізичні основи кристалізації із розчинів

- •Ріст кристалів

- •2. Апарати для проведення кристалізації

- •3. Фактори, що впливають на хід процесу кристалізації

- •4. Загальні відомості про процес розчинення

- •Контрольні запитання:

- •1.Призначення процесів охолодження і заморожування у громадському харчуванні. Охолодження як спосіб консервування кулінарної продукції

- •2.Закономірність процесів охолодження та заморожування

- •3.Суть та способи одержання холоду

- •4.Безмашинне охолодження

- •5.Машинне охолодження

- •6.Апарати для охолодження

- •С хема фризера періодичної дії

- •Патрубок для входу холодоагенту; 2 - оболонка; 3 - корпус апарата;

- •Контрольні запитання:

- •Використана література

- •Рецензія на навчальний посібник з дисципліни “Процеси і апарати харчових виробництв” для спеціальності 5. 05170101 “Виробництво харчової продукції”

Контрольні запитання:

1.Призначення та методи сортування.

2.Сита, їх види та характеристика.

3..Характеристика апаратів для просіювання з коливальним ситом та вібруючим ситом.

4..Характеристика апарата для сортування – конічного бурата.

5.Характеристика процесу трієрування.

6.Харакеристика гідравлічних сепараторів відстійного і флотаційного типу.

7.Характеристика пневматичних сепараторів (війки).

8.Характеристика сепараторів з електромагнітом.

2.3. Процеси пресування

Сутність і призначення пресування.

Характеристика процесів пресування, апарати для пресування.

Фактори, що впливають на процес пресування.

1. Сутність і призначення пресування

Для обезвожування, брикетування твердих матеріалів, гранулювання і формування пластичних матеріалів на підприємствах громадського харчування використовують пресування.

ПРЕСУВАННЯ (обробка тиском) - один з широко застосовуємих в харчовій промисловості механічних процесів. Суть його заключається в тому, що обробляємий матеріал піддається зовнішньому тиску при допомозі відповідних механічних устроїв – пресів. Під дією надлишкового тиску властивості матеріалу змінюються.

Пресування здійснюється з різною метою:

Відокремлення рідини від твердого тіла.

Процес віджимання рідини безперервно пов'язаний з фільтрацією віджимаємої рідини через капіляри залишку. Одночасно з видаленням рідини відбувається ущільнення і брикетування залишку.

Надання пластичним тілам визначеної геометричної форми (формування, штампування, екструзія). В цьому випадку з складної системи рідина не відокремлюється, але обробляємо маса приймає необхідну по технологічним умовам форму.

Зв’язування частиць сипучих матеріалів в більш крупні агрегати, що мають визначені форми, при допомозі зв’язуючої рідини і відповідного тиску (пресування, брикетування, таблетування і грануляція).

Розрізняють такі види пресування:

відтискання, віджимання;

формування (штампування, екструзія);

власне пресування (брикетування, таблетування і грануляція).

2. Характеристика процесів пресування, апарати для пресування

ВІДТИСКАННЯ – це процес відділення рідини від вологомістких продуктів.

Використовується для відтискання соку з винограду, ягід, плодів, олії з оліємісткого насіння, жиру від шквари, води з бурякового жому – відходів бурякоцукрових виробництв.

Віджимання рідини за допомогою тиску використовується в таких випадках:

1) коли рідина набагато цінніша ніж твердий залишок;

2) коли твердий залишок є цінним продуктом, а наявність у ньому рідини погіршує умови зберігання, транспортування і подальшого використання.

3) коли цінною є і рідина, і твердий залишок.

Прикладом першого призначення є віджимання соку з цукрової тростини, виділення соків із ягід і плодів у виноробстві і консервному виробництві, виділення олії з насіння соняшника у виробництві олій, віджимання жиру із м'ясної шкварки в м'ясному виробництві. Приклади другого призначення - віджимання води з пір'я після миття, води з бурякового жому, вмісту кишок у м'ясо переробній промисловості, сироватки від сирної маси у виробництві сиру. Приклад третього призначення - розділення какао тертого на два продукти: какао-масло і какао-жом у кондитерському виробництві.

Оскільки найбільш розповсюдженим віджиманням с одержання соків із овочів, плодів і ягід (у світі щорічно переробляють близько 70 мли т винограду, 40 млн т яблук та 35 мли т цитрусових плодів), то розглянемо цей процес. Основним показником, що характеризує процес, є вихід рідини.

На вихід рідини впливають фізіологічні та фізико-хімічні властивості вихідної сировини (характер зв'язку рідинної фази та пектинових речовин, спосіб попереднього оброблення, в'язкість), а також не

Для віджимання рідини від твердого залишку використовують тиск. Цей спосіб застосовують в 2-х випадках: рідина представляє більшу цінність, ніж залишок (виноградний сік, рослинна олія), або рідина, що залишається в твердому залишку, зменшує його цінність (вода в віджатому жому).

Необхідно мати на увазі, що в харчовий промисловості маси, що піддавались обробці, завжди мають складну кліткову структуру, так віджиманню піддається насіння, плоди та ягоди, стебла рослин, тваринні тканини. Щоб зменшити опір цих складних структур виділенню з них рідкої фази, вони завжди перед віджиманням піддаються механічній, гідротермічній, тепловій і електричній обробці.

Механічна обробка заключається в дробленні кліткової тканини з метою руйнування протоплазменних оболонок, що перешкоджають виходу рідини з кліток. Більш складні процеси відбуваються при термічній, гідротермічній і електричній обробці підготовлюємих до віджимання мас, а також заморожуванні (кристали льоду розривають клітини і під час розморожування сік легко відокремлюється), дії електричним струмом (миттєва загибель протоплазми) та ін.. Однак мета цієї обробки така ж як і механічної: підготовка маси до найбільш повного відокремлення рідини при віджиманні.

При попередній обробці руйнується кліткова структура і виділяється рідина з кліток. В такому випадку основна задача віджимання заключається не тільки в руйнуванні кліткової структури, але і в віджиманні рідини, вже виділеної при попередній обробці.

Фізична суть віджимання рідшій пресуванням полягає ось у чому. Під час зближення частин матеріалу, всередині і на поверхні яких рідина утримується силами молекулярного зчепленій, спочатку починається рух рідини в каналах між частинами, а потім у процесі пресування рідина рухається в шарі пористого матеріалу в капілярах змінного перерізу і кривини, тобто процес подібний до фільтрування.

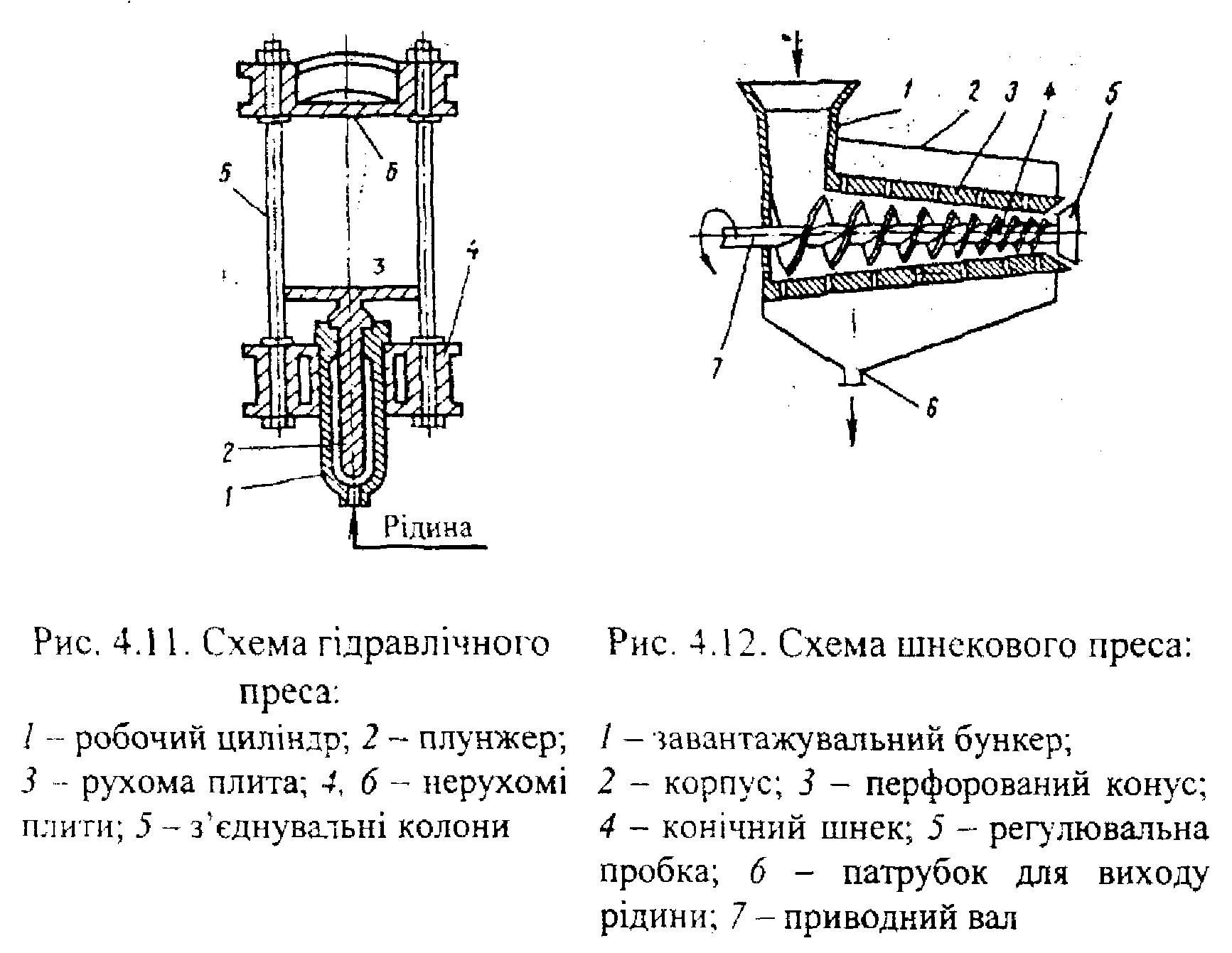

Для відтискання найбільш часто використовують гідравлічні і шнекові преси. Гідравлічні преси широко використовують при переробці овочів і фруктів для отримання соків, при виробництві лікерів та есенцій. Робочий цикл гідравлічного преса періодичної дії (рис.1) складається з таких операцій: завантаження продукту (у пакетах із міцної тканини) на рухому плиту і притискання його до верхньої плити ; відхід основної маси рідини при порівняно низькому тискові (для рослинного масла до 5 МПа); підвищення тиску (для масла до 80 МПа); опускання рухомої плити , розвантаження продукту. Повний цикл завершується протягом 20…25 хв.

Шнекові преси використовують при виробництві цукерок, макарон, лапші.

У шнекових пресах безперервної дії (рис.2)сировина з завантажувального бункера надходить у перфорований конус, усередині якого обертається шнек. Частота обертання шнека сягає 5…20 об/хв. Рідина, що виділяється із сировини під впливом зусиль, створюваних шнеком, збирається внизу корпусу і виходить через патрубок. Величина створюваного шнеком зусилля регулюється розміром зазору між перфорованим конусом і регулюючою пробкою. Чим менший зазор, тим більше створюване зусилля. Через цей зазор виходить віджатий (збезводнений) продукт. Величина створюваного тиску у апараті може бути 4 МПа і вище.

Схема

гідравлічного преса Схема шнекового

преса

Останнім часом на підприємствах харчової промисловості застосовують преси безперервної дії. Зразком можуть бути шнекові преси. Пресуюче зусилля в цих пресах створюється одним чи декількома шнеками, які переміщують матеріал. На рис. 3 представлена схема шнекового преса, який використовують для віджимання олії, томатного, виноградного та інших соків із м'язги.

Схема шнекового пресу

У перфорованому циліндрі 1, розміщеному в горизонтальному корпусі 2, розташований шнек 3 з кроком, який зменшується. Шнек 3 призначений як для транспортування матеріалу, так і для віджимання з нього рідини, яка відводиться у вигляді різних фракцій через отвори в основі корпусу. Остаточне добування рідини досягається в камері тиску 4. Вихідний отвір преса закривається конусом 5, за допомогою якого регулюється ширина кільцевого зазору, а отже й ступінь віджимання рідини. Внутрішню частину циліндрів і вал таких шнеків роблять циліндричними або східчастими; витки шнеків виготовляти, річними за профілем, довжиною і висотою. Віджимання рідини з матеріалу в шнековому пресі відбувається внаслідок поступового ущільнення маси матеріалу внаслідок таких процесів:

- зменшення об'єму матеріалу, який знаходиться між витками, завдяки зменшенню кроку витків або їх діаметра, або одного й другого разом;

- механічного впливу витків на матеріал під час обертання шнека;

- тертя матеріалу, що пресується, по поверхні шнека, циліндра і частинок матеріалу між собою;

- опору в камері тиску.

ФОРМУВАННЯ (ШТАМПУВАННЯ) – це процес надання продукту певної геометричної форми.

При допомозі формовки (штамповки) на харчових виробництвах обробляють пластичні матеріали для надання їм необхідної форми. Цей вид обробки застосовують для формування хлібопекарських дріжджів, в кондитерській, хлібопекарський і макаронній промисловості для формовки виробів з тіста. Тісто відноситься до групи пружно-пластично-в’язких тіл. Тому воно здатне до пружних деформацій до відомої межі. За цією межою тісто починає деформуватися незворотньо і тече, як в’язка рідина.

Для пластично-в’язких тіл, яким є тісто, характерне явище релаксації.

Релаксацією (розсмоктуванням) напруг називається зменшення напруг в тілі при постійній, фіксованій деформації. При цьому релаксація відбувається протягом визначеного періоду.

Для надання й фіксування форми макаронних виробів, які випресовуються, або збереження будь-якого малюнка па тісті, який наноситься штампом, необхідно не тільки прикласти певний тиск (вищий за критичне значення), а й витримати деякий час (не менший періоду релаксації) тісто, що формується, під цим тиском.

Тісту властива також здатність прилипання (адгезії) до робочих поверхонь обладнання, з якими воно знаходиться в контакті. Величину міцності адгезії насамперед визначають властивості тіста (в'язкість) і два параметри процесу - тиск і тривалість контакту. Найбільш радикальним способом не тільки зниження, а й практично повного усунення прилипання тіста до поверхонь обладнання (матриць макаронних пресів, закатувальних., округлюючих механізмів) є покриття їх тонким шаром (до 50 мкм) пластмаси фторопласту.

Різні види тіста мають різні фізико-механічні характеристики. Так, пшеничне тісто представляє собою колоїдну систему, що складається з губчатого клейковиного скелету, заповненого набухлими зернами крохмалю. Воно володіє великою в’язкістю, малою здатністю до прилипання і великою пружністю. Ці властивості роблять пшеничне тісто придатним для штамповки і надання йому визначеної форми.

Житнє тісто не має клейковинного скелету, володіє меншою в’язкістю і більшою здатністю до прилипання. Внаслідок цих властивостей при формовці житнього тіста обмежуються тільки округленням його.

Преси, які використовуються для формування матеріалів, залежно від способу дії поділяються на нагнітальні, прокатувальні (закатувальні) і штампувальні. Нагнітальні преси широко використовуються для формування дріжджів, макаронних, цукеркових та інших виробів. Такі преси безперервної дії складаються з нагнітального пристрою і формувального пристрою - матриці. Основна частина нагнітальних пресів - матриця - являє собою металевий диск (кругла матриця) або прямокутну пластину (тубусна матриця) з наскрізними отворами, профіль яких визначає форму та зовнішній вигляд виробу (трубка, нитка, стрічка та ін.).

Схема шнекового преса для виготовлення макаронів

Шнековий прес для виготовлення макаронів, вермішелі і локшини, зображений на рис.4 складається з тістозмішувача 1, нагнітального шнека 2 і пресової головки 3, яка забезпечує рівномірний тиск тіста на матрицю 4. Тиск пресування в шнекових макаронних пресах становить 9-12 МПа, середня

швидкість пресування (виходу макаронних виробів із матриці) 0,015 – 0,05м/с. Аналогічний устрій має і машина для формування джгутів цукеркових мас.

Серед формувальних апаратів найбільшого використання набули барабанні і стрічкові пристрої.

Штампувальні преси використовуються в кондитерській промисловості і у виробництві печива. При цьому на поверхню виробу досить часто наносять малюнок. У апараті барабанного типу (рис.5), який може виконувати функції відтискання, матеріал (тісто) із прийомного лотка захоплюється приймаючим барабаном. Далі на нього впливає барабан, що штампує, на якому нанесений штамп малюнка. Барабаном, що відводить матеріал з нанесеним малюнком, подається на лоток для готового продукту.

Для приготування різних хлібобулочних виробів широко використовують стрічкові формувальні апарати (рис.6). Вони називаються також прокаточними.. Закатування шматків тіста 2 проходить під час просування його вздовж зазору, утвореного стрічками двох транспортерів 1 і 3, які переміщуються в протилежні боки з різними швидкостями. Шматок тіста при цьому, обертаючись навколо своєї вісі, рухається до виходу із зазору і поступово набуває форми циліндра.

Е кструзія

- продавлювання тістоподібної маси

через матрицю під тиском і за високої

температури. Продукти, які одержують

за допомогою цього процесу, мають

підвищені харчові властивості, меншу

густину, більшу гігроскопічність і

крихкість, краще засвоюються організмом

людини. Це - кукурудзяні палички, сухі

сніданки, фігурні круп'яні вироби,

харчові концентрати швидкого приготування.

кструзія

- продавлювання тістоподібної маси

через матрицю під тиском і за високої

температури. Продукти, які одержують

за допомогою цього процесу, мають

підвищені харчові властивості, меншу

густину, більшу гігроскопічність і

крихкість, краще засвоюються організмом

людини. Це - кукурудзяні палички, сухі

сніданки, фігурні круп'яні вироби,

харчові концентрати швидкого приготування.

Схема шнека екструдера

1 – дюзи; 2 – корпус; 3 – гріючі шайби; 4 – шнек; 5 – вал.

Для здійснення екструзійних процесів використовують різні екструдери. На рис. 7 представлено схему черв'ячного (шнекового) екструдера.

Продукт, який підлягає екструзії, завантажується в бункер 5 з порожниною 1 для охолоджувальної води, із бункера продукт затягується і переміщується вздовж апарата черв'яком (шнеком) 2, у канал 3 якого поступає гаряча вода для нагрівання продукту. Циліндр 4 також нагрівається за рахунок електричних нагрівачів 10. Нагрітий або навіть розплавлений продукт черв'яком продавлюється через фільтрувальну сітку 9, а потім решітку 8 у головку 6. Із головки продукт виходить через формувальний канал - матрицю 7. За рахунок миттєвого перепаду температури й тиску в головці 6 між зоною високого тиску 25 МПа і зоною атмосферного тиску) відбувається миттєве (1,2-10 с) випаровування вологи, акумульована продуктом енергія звільнюється зі швидкістю близькою швидкості вибуху, що приводить до утворення пористої структури та збільшення об'єму екструдата (спучування). При цьому внаслідок "вибуху" продукта відбуваються глибокі перетворення його структури: розрив клітинних стінок, деструкція, гідроліз.

ВЛАСНЕ ПРЕСУВАННЯ (БРИКЕТУВАННЯ) - це процес, що призначений для ущільнення сипких матеріалів або будь-яких розрізнених частинок у щільні агрегати за допомогою зв’язуючих рідин та відповідного тиску. Процес отримав застосування в виробництві цукру-рафінаду пресовим способом, при виробництві брикетів бурякового жому на бурякоцукрових заводах і на заводах харчових концентратів, вітамінів, комбікормів;це підвищує якість і збільшує терміни зберігання продуктів, зменщуються втрати при транспортуванні та покращуються умови зберігання. Також застосовують для приготування формованих м’ясних продуктів після їх варки та брикетів залишків їжі і з відходів сировини.

Різновидністю брикетування є таблетування й грануляція. Таблетки і гранули мають менші розміри у порівнянні з брикетами.

Промисловість виробляє гранульовані: чай, каву, харчові концентрати, цукерки та ін.

Оскільки процес брикетування знаходить особливо широке використання в цукрорафінадному виробництві, розглянемо цей процес. Пресуванню піддається волога рафінадна кашка, що складається з окремих кристалів і їх зростків. Грані цих кристалів покрити тонкою плівкою цукрового розчину. При пресуванні рафінадної кашки відбувається взаємне перемішування кристалів і зменшення об’єму пор між ними. Частина кристалів при цьому руйнується, а оболонки заповнюють пори. Пористість маси при цьому зменшується.

Механічна міцність брикету, що утворюється при пресуванні, обумовлюється взаємним зціпленням кристалів і їх обломків, а також дію капілярних сил, що виникають внаслідок ущільнення кристалів в брикеті.

Пресування і брикетування проводять в спеціальних пресах до щільності, при якій брикет не може самовільно руйнуватися.