- •Вопросы к экзамену по дисциплине «Сварка пластмасс пайки и склеивание материалов»

- •Агрегатные состояния вещества. Причины различия свойств веществ в твердом, жидком и газообразном состоянии.

- •Общая характеристика технологии сварки металлов и неметаллов. Основные разновидности. Достоинства и недостатки.

- •Общая характеристика технологии пайки материалов. Отличия от сварки плавлением и склеивания. Достоинства и недостатки. Примеры применения.

- •Физические состояния полимеров. Характерные участки и температурные переходы термомеханической кривой полимера.

- •Определение, состав и классификация пластмасс.

- •Термопласты. Их основные свойства как конструкционных материалов.

- •Сварка термопластов растворителем. Достоинства и недостатки. Примеры применения.

- •Контактно-тепловая сварка термопластов проплавлением. Разновидности способа. Примеры применения.

- •Контактно-тепловая сварка термопластов оплавлением. Примеры применения. Сварка прямым нагревом

- •Сварка термопластов ультразвуком. Основная схема сварочного оборудования. Основные параметры. Примеры применения.

- •Сварка термопластов трением. Основные разновидности. Основные параметры. Примеры применения.

- •Классификация клеев. Их достоинства и недостатки.

- •Эпоксидные клеи. Состав. Особенности отверждения. Свойства клеевых соединений. Области применения.

- •Типовой технологический процесс склеивания. Особенности конструирования клеевых соединений.

- •Сущность процесса пайки. Паяльный зазор. Припой. Отличия пайки от склеивания и сварки плавлением.

- •Растворение основного металла в жидком припое, его положительное и отрицательное влияние на формирование паяных соединений.

- •Классификация припоев:

- •Припои для пайки алюминия.

- •Серебряные припои. Основные области применения.

- •Медные, медно-цинковые и медно-фосфорные припои. Основные области применения.

Сварка термопластов ультразвуком. Основная схема сварочного оборудования. Основные параметры. Примеры применения.

Сварка пластмасс ультразвуком относится к способам сварки с использованием механической энергии и давления.

Основными достоинствами ультразвуковой сварки (УЗС) пластмасс являются:

возможность выполнения соединений в труднодоступных местах;

возможность получения неразъемного соединения при сварке жестких пластмасс на большом удалении от точки ввода ультразвуковой энергии;

возможность сварки по поверхностям, загрязненным различными продуктами;

локальное выделение тепла в зоне сварки, что исключает перегрев пластмассы (как это имеет место при сварке нагретым инструментом, нагретыми газами и т.д.);

быстрота нагрева материала до температуры вязкотекучего состояния.

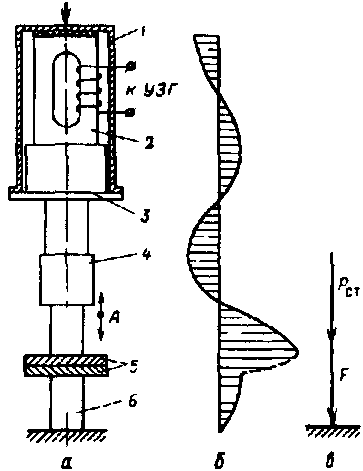

Способ ультразвуковой сварки пластмасс заключается в следующем (рис.36). Электрические колебания ультразвуковой частоты (18-50 кГц), вырабатываемые генератором, преобразуются в механические продольные колебания магнитострикционного преобразователя 2, вводятся в свариваемый материал 5 с помощью продольно-колеблющегося инструмента-волновода 4, расположенного перпендикулярно свариваемым поверхностям. Часть энергии механических колебаний переходит в тепловую, что приводит к нагреву зоны контакта соединяемых деталей до температуры вязкотекучего состояния. Надлежащие условия ввода механических колебаний и создание тесного контакта свариваемых деталей, расположенных на опоре 6, обеспечиваются статическим давлением РСТ рабочего торца волновода на свариваемые детали. Это давление способствует также концентрации энергии в зоне соединения. Динамическое усилие F, возникающее в результате воздействия колеблющегося волновода, приводит к нагреву свариваемого материала, а действие статического давления РСТ обеспечивает получение прочного сварного соединения. Механические колебания и давление в этом случае действуют вдоль одной линии: перпендикулярно к свариваемым поверхностям.

Рис. 36. Ультразвуковая сварка с нормальным вводом колебаний.

а – схема установки, б – эпюра амплитуды смещения колебательной системы, в – расположение векторов усилий; 1 – корпус преобразователя, 2 – преобразователь с обмоткой, 3 – трансформатор упругих колебаний, 4 – волновод, 5 – свариваемые детали, 6 – опора

Такая схема ввода энергии применяется для ультразвуковой сварки пластмасс, в отличие от сварки металлов, когда механические колебания действуют в плоскости соединяемых поверхностей, а давление прикладывается перпендикулярно к ним. Подвод энергии от волновода может быть односторонним и двусторонним.

Сварка термопластов трением. Основные разновидности. Основные параметры. Примеры применения.

Сварка трением основана на превращении механической энергии трения в тепловую энергию. Поскольку пластмассы обладают низкой теплопроводностью, от зоны контакта деталей, подвергающихся трению, отводится незначительное количество тепла, поэтому нагрев их происходит быстро. Различают сварку трением путем вращения соединяемых деталей и сварку путем колебательных движений – вибротрением. Сварку трением вращения применяют при соединении деталей, имеющих форму тел вращения. Вибротрением можно сваривать несимметричные делали практически любой конфигурации. Процесс состоит из двух стадий: нагрева и осадки.

На стадии нагрева детали приводят в соприкосновение друг с другом за счет приложения давления и осуществляют их взаимное перемещение. В начале процесса за счет действия давления и высоких скоростей перемещения трущихся тел происходит разрушение микронеровностей в зоне контакта. Затем разрушается поверхностные пленки и во взаимодействие вступают чистые поверхности. Это приводит не только к заметному выделению тепла, но и к образованию очагов схватывания. В конце процесса устанавливается равномерный режим нагрева и оплавления, сопровождающийся адгезией по всей трущейся поверхности.

С варка

трением может применяться практически

для всех термопластов: полиолефинов,

полиамидов, полиметилметакрилата,

полистирола и др.

варка

трением может применяться практически

для всех термопластов: полиолефинов,

полиамидов, полиметилметакрилата,

полистирола и др.

Сварка трением обладает рядом важных преимуществ: высокой производительностью, малым потреблением энергии и мощности, высоким качеством сварного соединения, стабильностью качества сварных соединений, возможностью сварки разнородных пластмасс, гигиеничностью процесса, простотой конструкций оборудования.

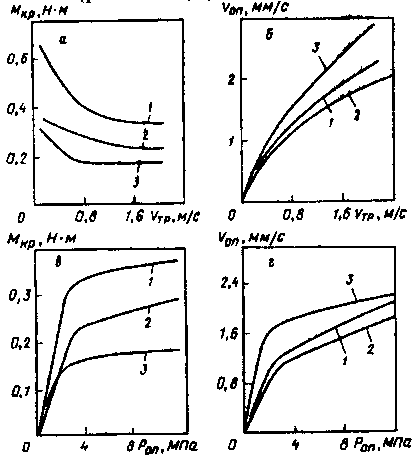

Основными технологическими параметрами режима сварки трением на стадии нагрева и на стадии осадки, как и при сварке нагретым инструментом, являются: частота вращения (число оборотов в единицу времени), усилие прижатия деталей в процессе трения (усилие оплавления), время трения (время нагрева) и усилие осадки (рис. 47).

Рис. 47. Характер изменения параметров режима сварки трением вращения некоторых термопластов:

1 – полиамид 66, 2 – полиметилметакрилат, 3 – винипласт, МКР – крутящий момент, VОП – скорость оплавления, VТР – скорость трения, РОП –осевое давление (давление оплавления)

Сущность процесса склеивания. Особенности, достоинства и недостатки. Отличие процесса склеивания от сварки и пайки.

недостатки. Примеры применения.

СКЛЕИВАНИЕ, метод получения неразъемного соединения (клеевого соединения) деталей, основанный на адгезии клеевой прослойки и склеиваемого материала. Клеевая прослойка формируется из клея (см. Клеи неорганические, Клеи природные, Клеи синтетические, Резиновые клеи)путем заполнения им зазора между соединяемыми деталями и образует самостоят. фазу. Если имеет место (напр., вследствие диффузии клея) непрерывный структурный переход между Соединяемыми материалами, то правильнее говорить не о склеивании, а о сварке. Помимо адгезии прочность клеевого соединения определяется когезией клеевой прослойки и соединяемого материала, а также конструкцией соединит. шва.

Склеивание позволяет соединять разнородные материалы, сохраняя их структуру и св-ва, объединять большие пов-сти (в т. ч. сложной формы и в труднодоступных местах), придает конструкции повыш. трещиностойкость по сравнению с монолитной, экономит энергию (по сравнению со сваркой). Недостатки склеивания: значит. продолжительность рабочего цикла, особенно в случае использования реактивного клея, необходимость применения многооперац. технологии, рост технол. затрат при повыш. требованиях к качеству соединения, высокая трудоемкость подготовит. операций.