- •Вопросы к экзамену по дисциплине «Сварка пластмасс пайки и склеивание материалов»

- •Агрегатные состояния вещества. Причины различия свойств веществ в твердом, жидком и газообразном состоянии.

- •Общая характеристика технологии сварки металлов и неметаллов. Основные разновидности. Достоинства и недостатки.

- •Общая характеристика технологии пайки материалов. Отличия от сварки плавлением и склеивания. Достоинства и недостатки. Примеры применения.

- •Физические состояния полимеров. Характерные участки и температурные переходы термомеханической кривой полимера.

- •Определение, состав и классификация пластмасс.

- •Термопласты. Их основные свойства как конструкционных материалов.

- •Сварка термопластов растворителем. Достоинства и недостатки. Примеры применения.

- •Контактно-тепловая сварка термопластов проплавлением. Разновидности способа. Примеры применения.

- •Контактно-тепловая сварка термопластов оплавлением. Примеры применения. Сварка прямым нагревом

- •Сварка термопластов ультразвуком. Основная схема сварочного оборудования. Основные параметры. Примеры применения.

- •Сварка термопластов трением. Основные разновидности. Основные параметры. Примеры применения.

- •Классификация клеев. Их достоинства и недостатки.

- •Эпоксидные клеи. Состав. Особенности отверждения. Свойства клеевых соединений. Области применения.

- •Типовой технологический процесс склеивания. Особенности конструирования клеевых соединений.

- •Сущность процесса пайки. Паяльный зазор. Припой. Отличия пайки от склеивания и сварки плавлением.

- •Растворение основного металла в жидком припое, его положительное и отрицательное влияние на формирование паяных соединений.

- •Классификация припоев:

- •Припои для пайки алюминия.

- •Серебряные припои. Основные области применения.

- •Медные, медно-цинковые и медно-фосфорные припои. Основные области применения.

Сварка термопластов растворителем. Достоинства и недостатки. Примеры применения.

Соединение с помощью растворителей по механизму образования шва можно отнести к диффузионной сварке, а по технологическим признакам – к склеиванию.

Сварка растворителями в обычных условиях применяется для соединения аморфных термопластичных полимеров, а в некоторых случаях и кристаллизующихся полимеров при температуре, близкой к температуре плавления кристаллической фазы. Так, способ широко применяют для соединения деталей, изготовленных из полиэфиров метакриловой кислоты, полистирола, Поли-винилхлорида, полиамида, поликарбонатов, эфиров целлюлозы и различных сополимеров, однако метод практически непригоден для полиэтилена, политетрафторэтилена и полипропилена вследствие их слабого набухания в растворителях.

Основными видами соединений при сварке растворителем листовых и пленочных термопластов являются нахлесточные соединения, соединения «на ус» и стыковые с односторонней накладкой. Для толстостенных изделий и стержней применяются стыковые соединения без накладок, для труб – раструбные соединения.

Сварка растворителями применяется в тех случаях, когда методы тепловой сварки не обеспечивают надежного соединения или нерациональны (нарушаются формы и размеры деталей), в индивидуальном производстве, а также для соединения прозрачных термопластов – полиакрилатов, поликарбоната, полистирола, сварные швы которых должны иметь не только достаточно высокую прочность, но и хороший внешний вид, должны быть прозрачными. Например, практикой установлено, что сварка растворителями весьма эффективна для выполнения соединений напорных трубопроводов из непластифицированного ПВХ и АБС.

Основным достоинством сварки растворителями являются малые капитальные затраты на ее проведение, так как сварка может осуществляться с помощью простых приспособлений, а недостатками являются токсичность растворителей, длительный цикл сварки, большая трудоемкость.

Использование смеси растворителей позволяет регулировать скорость размягчения полимера и предупреждать испарение растворителя с поверхности во время набухания. С целью ускорения процесса и повышения прочности соединения применяют растворы свариваемого полимера в растворителе (лаковые композиции) или в мономере (полимеризующиеся композиции). Повышение качества соединения обусловлено тем, что растворитель выполняет функцию пластификатора в околошовной зоне. Обычно в растворитель вводят до 15% свариваемого полимера.

Механизм диффузионно-реологической тепловой сварки термопластов в вязкотекучем состоянии. Критерии и классификация свариваемости. Основные параметры сварки.

Классификация способов диффузионно-реологической тепловой сварки термопластов в вязкотекучем состоянии. Области применения в зависимости от формы и вида изделий.

Сварка термопластов газовым теплоносителем. Особенности технологии и техники сварки. Примеры применения.

Сварка нагретым газом основана на использовании тепловой энергии последнего для разогрева свариваемых поверхностей и присадочного материала до вязкотекочего состояния. Подвод тепла осуществляется непосредственно к соединяемым поверхностям и последовательно от одного участка шва к другому. Сварка может осуществляться с применением присадочного материала и без него.

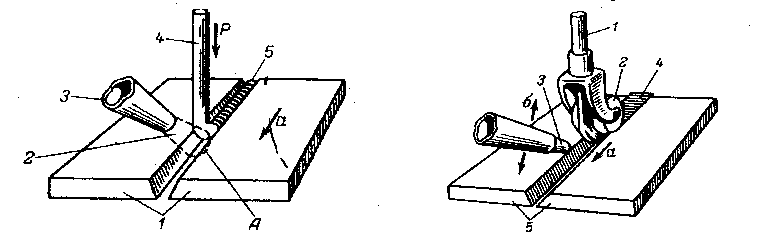

При сварке с присадочным материалом (рис. 15) поверхности деталей сначала нагревают струёй разогретого газа, а затем приводят в контакт с нагретым той же струёй присадочным материалом. Присадочный материал в виде прутка вводится в сварочную зону легким нажатием руки. Если пластицированный пруток не выдерживает осевого давления, то используется прикатка его роликом (рис. 16).

Рис. 15. Схема сварки нагретым газом с применением присадочного материала 1 – свариваемые детали, 2 – струя нагретого газа, 3- наконечник нагревателя, 4 – присадочный пруток, 5 – сварной шов а – направление сварки, А – зона сварки, Р – давление на пруток. |

Рис. 16. Схема сварки нагретым газом с прокаткой присадочного прутка роликом 1 – присадочный пруток, 2 – прижимной ролик, 3 – сопло, 4 – сварной шов, 5 – соединяемые детали; а – направление сварки, б – направление манипулирования сварочной горелкой. |

Сварка нагретым газом с присадочным материалом может выполняться вручную и механизированным способом.

Преимуществами механизированной сварки нагретым газом являются возможность увеличения скорости сварки, применение более толстых прутков, получение сварных швов лучшего качества, меньший разброс прочностных показателей. Сварщик может обслуживать несколько установок одновременно.

Сварка с использованием присадочного материала применяется при изготовлении конструкций из толстолистового поливинилхлорида, политетрафторэтилена, полиэтилена, полипропилена, полиамидов, полистирола и т. д. К таким конструкциям относятся трубы, фасонные детали, различная химическая аппаратура, емкости, ванны для травления и т.д. Особенно широко сварка нагретым газом с использованием присадочного материала применяется при изготовлении сварных конструкций практически любых размеров и конфигураций из винипласта.

В ряде случаев конструкция изделий позволяет сваривать пластмассы без присадочного материала. Сварка без применения присадочного прутка осуществляется за счет размягчения и сдавливания кромок деталей, соединяемых внахлестку.

Этот способ применяется для соединения пленок из полиамида, полиэтилена низкой плотности, полиэтилентерефлата, а также изделий из непластифицированного и пластифицированного поливинилхлорида и других пластмасс толщиной 3 мм и более.

Разновидностью способа беспрутковой сварки нагретым газом является сварка открытым пламенем. Свариваемые материалы, в основном пленочные и листовые, помещают между двумя прижимными металлическими планками-рейками в вертикальном положении, оставляя неприжатыми края пленок на расстоянии 2-3 мм. Затем выступающие края пленок нагревают и оплавляют пламенем газовой горелки (рис.19). Этим способом можно сваривать лишь те материалы, которые при нагревании становятся достаточно вязкотекучими (например, полиэтилен).

Стыковые швы без разделки кромок (рис. 20, а) выполняют в основном при сварке тонких листов или труб толщиной менее 4 мм. Соединяемые части деталей должны быть установлены в зажимы для обеспечения одинакового зазора по всей длине шва. Сварку листов толщиной до 2 мм следует проводить без зазора, чтобы уменьшить вероятность непроваров и коробления листов.

Стыковые швы с разделкой кромок (рис. 20,б-д) применяют при толщине деталей от 4 до 20 мм.

Используются также одно- (рис.20,б) и двухсторонняя V-образная (рис.20,в), а также Х-образная (рис. 20,г,д) разделки кромок.

Нахлесточные соединения применять нежелательно, так как при их сварке возникают большие остаточные деформации.

Основные технологические параметры режима сварки нагретым газом: температура и расход газа; материал, диаметр и форма сечения присадочного прутка; угол наклона прутка при укладке в разделку; давление, прикладываемое к прутку; угол наклона нагревателя (горелки) к плоскости свариваемого материала.