- •1. Масштабы планов и карт: численные, графические. Точность масштаба.

- •2. Классификация машин, применяемых при строительстве газонефтепроводов.

- •3. Когда преимущественно применяют мастичную изоляцию на строящихся газонефтепроводах?

- •4. Основные физические свойства жидкости

- •2. Сжимаемость

- •Билет №2.

- •1. Определение положения точек земной поверхности в географической системе координат.

- •2. Производительность бульдозера.

- •3. Какие материалы используются для приготовления грунтовок (праймера) в полевых условиях?

- •4. Уравнение движения идеальной жидкости.

- •Билет №3.

- •1. Определение положения точек земной поверхности в системе плоских прямоугольных координат (проекция Гаусса).

- •2. Основные методы разрушения (разрыхления) грунта.

- •3. Что такое адгезия?

- •4. Относительное равновесие жидкости.

- •Билет № 4

- •Ориентирование линий относительно географического меридиана; географические азимуты, сближение меридианов, прямые и обратные азимуты, румбы.

- •Одноковшовые экскаваторы.

- •Что характеризует переходное электрическое сопротивление подземного трубопровода?

- •Определение давления жидкости на плоскую стенку.

- •Билет № 5

- •Ориентирование линий относительно осевого меридиана: дирекционные углы, их связь с географическими азимутами; румбы

- •Многоковшовые экскаваторы непрерывного действия (роторные)

- •Что влияет на изменение защитных свойств изоляционных покрытий трубопроводов в процессе их эксплуатации ?

- •4.Построение эпюр давления на плоскую стенку

- •Билет № 6.

- •Ориентирование линий относительно магнитного меридиана, магнитные азимуты, магнитное склонение, румбы.

- •Машины для разработки траншей на заболоченных и обводнённых участках трассы (три типа).

- •Исправность объекта диагноза и её проверка.

- •4.Вывод уравнения Бернулли для элементарной струйки идеальной жидкости.

- •Билет № 7.

- •1. Изображение рельефа горизонталями, абсолютные и условные отметки, сущность метода горизонталей.

- •2. Машины для засыпки траншей.

- •3. Работоспособность объекта диагноза и её проверка.

- •4.Энергетический и геометрический смысл слагаемых уравнения Бернулли.

- •Билет 8.

- •Угловые измерения: измерение горизонтального угла способом отдельного угла(способом приёмов).

- •Классификация горных пород.

- •3.Проверка правильности функционирования объекта диагностирования.

- •4. Режимы течения жидкости. Опыты Рейнольдса.

- •Билет №9

- •Угловые измерения; измерение углов наклона линий. Отличие вертикального круга от горизонтального.

- •2. Трубоукладчики. Общее описание конструкции

- •3.Объекты технического диагноза

- •4. Расчет простого короткого трубопровода.

- •Билет № 10

- •1. Измерение превышений: виды нивелирования. Геометрическое нивелирование

- •10.2.1. Нивелирование из середины

- •3. Физические модели объектов диагноза.

- •4.Расчет длинных трубопроводов.

- •Билет № 11

- •1. Теодолитная съёмка . Этапы теодолитной съёмки

- •2. Машины для сооружения подводных переходов траншейным и бестраншейным способом

- •2 Машины для подводно-технических работ

- •1. Машины для производства земляных работ

- •2. Подводные трубозаглубители

- •3. Оборудование для укладки трубопроводов на дно водоемов

- •4. Судна- трубоукладчики

- •3. Математические модели объектов технического диагноза

- •4. Особенности расчета // и последовательно соединенных труб

- •Билет 12

- •1 . Геометрическое нивелирование. Способы геометрического нивелирования

- •1. Нивелирование из середины

- •2.Нивелирование вперёд

- •3. Преимущества способа нивелирования из середины

- •4.Точность измерения превышений при геометрическом нивелировании

- •2. Прокладка труб с применением способа горизонтального бурения.

- •4. Назначение "Сопротивление материалов". Основные требования, предъявляемые к конструкции и их элементам. Коэффициент запаса.

- •1.Понятие о скважине (элементы, параметры).

- •2. Машины и оборудование для очистки внутренней полости и испытания газонефтепроводов

- •Вопрос 3 Функциональные методы диагностики

- •4.Разновидности расчётов в «Сопротивлении материалов», содержание и особенности.

- •1.Конструкция скважин.

- •2. Запорная арматура газонефтепроводов.

- •3. Тестовые методы диагностики.

- •4.Виды механических испытаний материалов, их назначение и получаемая информация.

- •1.Трубы, применяемые в нефтедобыче (нкт, бурильные, обсадные, для нефтепромысловых коммуникаций).

- •2. Какие сплавы называются: 1) однофазными, 2) твердыми растворами внедрения, 3) твёрдыми растворами замещения

- •4.Назначение допускаемых напряжений для материалов. Факторы, определяющие их назначение.

- •1. Режим эксплуатации нефтяных залежей.

- •2. Какое химическое соединение называют цементитом?

- •2. Сжимаемость

- •4.Монтажные и температурные напряжения.

- •Билет № 17

- •1.Нефтесодержащие породы (типы, основные свойства).

- •3.Потенциальное течение жидкости.

- •4. Содержание расчетов на срез и смятие.

- •Билет № 18

- •Понятие о сборе и подготовке нефти и газа на нефтепромысле.

- •Какие напряжения называются пределом упругости, пределом прочности?

- •Вывод уравнения Бернулли для элементарной струйки идеальной жидкости.

- •Кривизна упругой линии и перемещения при изгибе.

- •Понятие о вращательном бурении нефтяных и газовых скважин.

- •2. Какие трубы называются прямошовными, спиралешовными?

- •3.Построение эпюр давления на плоскую стенку.

- •4.Работа внешних сил при деформировании упругих систем (одновременное и последовательное приложение).

- •1.Стадии разработки месторождений (нефтяных)

- •2.Какие материалы применяют для защиты от коррозии наружных трубопроводов, резервуаров и газгольдеров?

- •3. Режимы течения жидкости. Опыт Рейнольдса.

- •4. Теорема и взаимности работ и перемещений.

- •Билет № 21

- •1.Понятие о месторождении

- •2.1. Понятие о нефтяной и газовой залежи, газонефтяном месторождении, условия их образования

- •2. Что вы знаете о гидроизоляционных материалах проникающего действия?

- •3. Расчет простого короткого трубопровода.

- •4. Расчет длинных стержней на сжатие с обеспечением их устойчивости.

- •1. Нефть: состав, свойства.

- •1. Физико-химические свойства нефти, природного газа, углеводородного конденсата и пластовых вод

- •2. Чем изолируют сварные стыки труб с заводской изоляцией в трассовых условиях?

- •3.Расчет длинных трубопроводов.

- •4. Трубы и сосуды при внешнем и внутреннем давлении.

- •1.Понятие о скважине (элементы, параметры).

- •2. Какие изоляционные материалы относятся к полимерным, битумно-полимерным?

- •3. Расчет простого длинного трубопровода.

- •4. Содержание расчетов на срез и смятие.

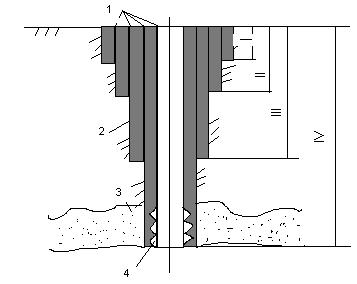

1.Конструкция скважин.

1 – обсадные трубы; 2- цементный камень;

3 – пласт; 4 – перфорация в обсадной

трубе и цементном камне; I – направление;

I I – кондуктор; I I I – промежуточная

колонна; IV – эксплуатационная колонна.

– обсадные трубы; 2- цементный камень;

3 – пласт; 4 – перфорация в обсадной

трубе и цементном камне; I – направление;

I I – кондуктор; I I I – промежуточная

колонна; IV – эксплуатационная колонна.

Скважина - цилиндрическая горная выработка, сооружаемая без доступа в нее человека и имеющая диаметр во много раз меньше длины. Начало скважины называется устьем, цилиндрическая поверхность - стенкой или стволом, дно - забоем. Расстояние от устья до забоя по оси ствола определяет длину скважины, а по проекции оси на вертикаль - ее глубину. Максимальный начальный диаметр нефтяных и газовых скважин обычно не превышает 900 мм, а конечный редко бывает меньше 165 мм.

Бурение скважин - сложный технологический процесс строительства ствола буровых скважин, состоящий из следующих основных операций:

- углубление скважин посредством разрушения горных пород буровым инструментом;

- удаление выбуренной породы из скважины;

- крепление ствола скважины в процессе ее углубления обсадными колоннами;

- проведение комплекса геолого-геофизических работ по исследованию горных пород и выявлению продуктивных горизонтов;

- спуск на проектную глубину и цементирование последней (эксплуатационной) колонны.

По характеру разрушения горных пород различают механические и немеханические способы бурения.

При бурении на нефть и газ порода разрушается буровыми долотами, а забой скважин обычно очищается от выбуренной породы потоками непрерывно циркулирующей промывочной жидкости (бурового раствора).

Скважины бурятся вертикально (отклонение 2-3°). При необходимости применяют наклонное бурение: наклонно-направленное, кустовое, многозабойное, двуствольное.

Устье скважины оснащено колонной головкой (колонная обвязка). Колонная головка предназначена для разобщения межколонных пространств и контроля за давлением в них. Ее устанавливают на резьбе или посредством сварки на кондукторе. Промежуточные и эксплуатационные колонны подвешивают на клиньях или муфте (приложение 1).

На месторождениях Западной Сибири распространено кустовое бурение. Кустовое бурение - сооружение групп скважин с общего основания ограниченной площади, на котором размещается буровая установка и оборудование. Производится при отсутствии удобных площадок для буровых установок и для сокращения времени и стоимости бурения. Расстояния между устьями скважин не менее 3 м.

2. Запорная арматура газонефтепроводов.

Основное назначение запорной арматуры - перекрывать поток рабочей среды по трубопроводу и снова пускать среду в зависимости от требований технологического процесса, обслуживаемого данным трубопроводом. Кроме того, запорную арматуру применяют:

- для переключения потока или его части из одной ветви системы в другую;

- для дросселирования потока среды, т.е. изменения его расхода, давления и скорости.

Основные требования к запорной арматуре линейной части магистральных трубопроводов: минимальное гидравлическое сопротивление полностью открытой арматуры; легкость срабатывания после длительной эксплуатации в открытом положении; высокая надежность; долговечность; безотказность; герметичность затвора и всех уплотнений; коррозионная стойкость.

Выбор типа запорной арматуры производится в зависимости от конкретных условия и технологического процесса, свойств перекачиваемой среды, характера работы арматуры, вида нагрузок, температурного режима. Большую роль играют габариты и масса запорной арматуры. Одним из основных свойств арматуры является ее герметичность. Наиболее герметичны вентили и шаровые краны с плавающей пробкой, в которых для уплотнения используется усилие от давления перекачиваемой среды. На трубопроводах диаметром более 300 мм рекомендуется применять задвижки, в том числе и с контактной поверхностью, покрытой пластмассой или специальной резиной, а также шаровые краны со смазкой либо с неметаллическим уплотнением.

Запорная арматура бывает четырех типов:

- задвижки - запорный элемент перемещается поперек потока; - вентили - запорный элемент перемещается вдоль потока жидкости без трения о корпус и его детали; - краны - поворотные запорные устройства, уплотнительные поверхности которых во время работы остаются в контакте друг с другом и защищены от рабочей среды; - дисковые поворотные затворы - наиболее простой вид арматуры, имеющий минимальные размеры, габарит и вес.

Задвижка- это запорное устройство, в котором проход перекрывается поступательным движением затвора перпендикулярно движению потока транспортируемой среды. Задвижки широко применяют для перекрытия потоков газообразных и жидких сред в трубопроводах с диаметрами условных проходов от 50 до 2000 мм при рабочих давлениях 0,4...20 МПа и температуре среды до 450°С.

преимущества: незначительное гидравлическое сопротивление при полностью открытом проходе; отсутствие поворотов потока рабочей среды; возможность применения для перекрытия потоков среды большой вязкости; простота обслуживания; относительно небольшая строительная длина; возможность подачи среды в любом направлении. Недостатки, общие для всех конструкций задвижек, следующие: невозможность применения для сред с кристаллизирующимися включениями, невысокая скорость срабатывания затвора, возможность получения гидравлического удара в конце хода, большая высота, трудности ремонта изношенных уплотнительных поверхностей затвора при эксплуатации.

На магистральных нефтепроводах обычно используется стальные клиновые задвижки с электроприводами на Ру = 6,4... 8,0 МПа и Dy = 700... 1200 мм.

Вентили (клапаны) - это запорные устройства с поступательным движением затвора в направлении, параллельном потоку транспортируемой среды. К надежности и герметичности перекрытия прохода предъявляются высокие требования. Вентили применяют для перекрывания потоков газообразных и жидких сред в трубопроводах с диаметрами условных проходов менее 400 мм при рабочих давлениях до 250 МПа и температурой сред от -200 до +450 °С. преимущества: возможность работы при высоких перепадах давлений на золотнике и при больших величинах рабочих давлений; простота конструкции, обслуживания и ремонта в условиях эксплуатации; меньший ход золотника; относительно небольшие габаритные размеры и масса; применение при высоких и сверхнизких температурах рабочей среды; герметичность перекрытия прохода; использование в качестве регулирующего органа; установка на трубопроводе в любом положении (как в вертикальном так и горизонтальном); исключение возможности гидравлического удара. К недостаткам, общим для всех конструкций вентилей, относятся: высокое гидравлическое сопротивление

; невозможность применения на потоках сильно загрязненных сред, а также на средах с высокой вязкостью; большая строительная длина (по сравнению с задвижками и дисковыми затворами); подача среды только в одном направлении, определяемом конструкцией вентиля. По назначению вентили бывают запорными, запорно-реулирующими и специальными. Регулирующие вентили подразделяют по конструкции дроссельных устройств на вентили с профилированными золотниками и игольчатые вентили.

Кран - это запорное устройство, состоящее из корпуса и пробки, в котором пробка имеет форму тела вращения с отверстием для пропуска жидкости или газа. Пробка вращается вокруг своей оси.

В зависимости от геометрической формы пробки и корпуса краны классифицируются по трем группам: конические; цилиндрические; шаровые.

Преимущества :низкое гидравлическое сопротивление;прямоточность;простота конструкции; небольшие габаритные размеры и масса; высокая прочность и жесткость; надежная герметизация; независимость от направления движения среды; возможность регулирования давления и подачи.

Конические краны. Конусность пробки составляет 1:6 или 1:7; выбирается конусность из условия обеспечения герметичности - чем меньше угол конусности, тем меньше осевое усилие вдоль пробки. При малой конусности возникает опасность заклинивания пробки в корпусе и появляется возможность задира уплотнительных поверхностей. Для обеспечения герметичности в кране необходимо создать осевое давление. Шаровые краны, применяемые на магистральных газопроводах и компрессорных станциях, выпускаются с условным диаметром Dv = 50... 1420 мм на рабочее давление Р„ = 6.4; 7.5: 6,0 и 12.5 МПа.

Дисковые поворотные затворы - один из наиболее прогрессивных видов арматуры. Их стали широко применять в последнее десятилетие.

Запорный элемент арматуры - диск диаметром, приблизительно равным внутреннему диаметру трубопровода. Затвор открывается и закрывается вращением диска вокруг оси, перпендикулярной оси трубопровода. Благодаря простой геометрической форме корпуса и запорного элемента дисковые поворотные затворы просты по конструкции и невелики по габаритным размерам. В центральной части корпуса дискового затвора расположены подшипники вала, на котором вращается диск.

Дисковые поворотные затворы позволяют соединить в одной конструкции две основные функции трубопроводной арматуры - регулирование и полное перекрывание (запирание) потока, что обуславливает экономичность их использования.

Основные преимущества дисковых затворов по сравнению с другими видами запорной арматуры - простота конструкции, малые габаритные размеры и масса - дают тем больший эффект, чем больше условный проход арматуры.

Дисковые затворы можно классифицировать по следующим признакам.

По конструкции и расположению уплотнений различают затворы с металлическим уплотнением, с эластичными уплотнениями на диске и в корпусе. Последние, в свою очередь, могут быть с эластичным уплотнительным кольцом, эластичным седлом и эластичной рубашкой на корпусе. По расположению вала и диска затворы могут быть с соосным расположением вала и диска, с наклонным диском и наклонным валом.

Привод дисковых затворов бывает ручной, с механическим редуктором, пневматический, гидравлический и электрический.