Лекція 22,23,24 – Зварювання, різка та паяння металів.

Елекродугове зварювання

Сварка является одним из ведущих технологических процессов современного машиностроения. Она позволяет соединять самые разнообразные материалы и заготовки — от деталей, размеры которых исчисляются долями миллиметра, до гигантских многотонных конструкций.

Сваркой называется технологический процесс получения неразъемных соединений за счет установления межатомных (межмолекулярных) связей между поверхностными атомами двух соединяемых заготовок.

Чтобы понять физическую сущность сварки, вспомним, что в металле атомы находятся в узлах кристаллической решетки, а расстояние между центрами атомов составляет 0,2—0,5 нм. При таких расстояниях между атомами существует межатомная связь, т. е. существуют силы, удерживающие атомы в неизменном по отношению к соседним атомам положении. При сварке задача сводится к тому, чтобы установить такие же связи между поверхностными атомами соединяемых заготовок.

Для получения качественного соединения между двумя заготовками необходимо обеспечить контакт по большей части стыкуемых поверхностей и активировать их, т. е. сообщить поверхностям некоторую энергию. В сварочной технике существуют для этого два средства. Это нагрев и давление, применяемые отдельно или совместно.

В зависимости от степени нагрева и наличия давления все процессы сварки делятся на две группы способов: сварка плавлением и сварка давлением.

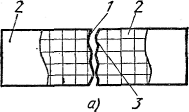

Сварка плавлением (рис. 25.2) происходит в две стадии. На первой стадии происходит разогрев кромок

до их оплавления. При этом разрушается кристаллическая решетка и образуется жидкая металлическая ванна 3, общая для двух свариваемых заготовок, называемая сварочной ванной. Жидкий металл смачивает оплавленные поверхности, что обеспечивает возникновение межатомных связей между соприкасающимися атомами жидкой и твердой фаз. На второй стадии при охлаждении происходит кристаллизация с образованием межатомных связей.

При сварке давлением (рис. 25.3) сближение поверхностных атомов достигается за счет совместной пластической деформации в зоне соединения. Необходимо кратковременное механическое воздействие на заготовки для их сжатия и сближения атомов до возникновения межатомных сил связи. Очистка поверхности от пленок, а также сближение атомов достигаются путем совместной пластической деформации в зоне соединения. Неровности сминаются, поверхностные пленки раздробляются. Заготовки контактируют по чистым поверхностям. Сварка давлением возможна лишь при том условии, что материал способен воспринимать значительные местные пластические деформации без разрушения. Часто для повышения пластичности материала места соединения нагревают.

Общая характеристика сварных соединений

Сварным соединением называется неразъемное соединение, выполненное сваркой. Расплавившийся и закристаллизовавшийся металл образует сварной шов с литой структурой металла; частично оплавившийся металл образует зону сплавления.

Рис. 26.8. Типы сварных соединений

Взаимное расположение соединяемых элементов определяет тип сварного соединения. Различают следующие соединения (рис. 26.8): стыковые, угловые, тавровые и нахлесточные.

Сварные швы могут быть односторонними и двусторонними. Они могут выполняться за один проход или за несколько проходов.

Сварное соединение должно быть таким же прочным, как и основной металл, и не уступать ему при всех видах нагрузок (статических, ударных, вибрационных). Одним из обязательных условий получения равнопрочности является полный провар стыка по всему сечению.

Поскольку электрическая дуга может проплавить металл только на определенную глубину, во избежание непроваров при сварке толстых заготовок на свариваемых кромках делают скос. Собранные под сварку кромки образуют канавку, обеспечивающую доступ к нижней части стыка и надежный провар корня шва. Последующими проходами заполняют наплавленным металлом разделку. Подготовка кромок характеризуется (рис. 26.10) углом разделки а, зазором в стыке А и величиной притупления t. Разделка кромок с одной стороны называется У-образной, с двух сторон — Х-образной.

Способы дуговой сварки

Наибольшее распространение в промышленности имеют следующие способы дуговой сварки: ручная металлическими электродами с покрытием, автоматическая под флюсом и в защитных газах. Все эти способы предусматривают защиту металла сварочной ванны от контакта с воздухом.

РУЧНАЯ ДУГОВАЯ СВАРКА

Ручная дуговая сварка металлическими электродами с покрытием является одним из самых распространенных способов сварки. Ее широко применяют для соединения заготовок малых и средних толщин (до 30 мм) короткими швами.

Электроды представляют собой металлический стержень с нанесенным на него покрытием . Длина электродов по ГОСТ 9466—75 в зависимости от диаметра, определяемого диаметром стержня, может составлять 250—450 мм.

Электроды для ручной сварки различают по типам и маркам. Тип электродов обозначается буквой Э и цифрами, показывающими гарантированный предел прочности наплавленного металла. Буква А после цифр указывает на повышенные пластические свойства наплавленного металла.

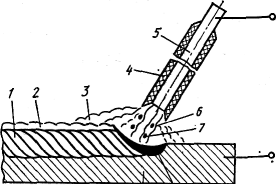

На рис. 26.13 показана схема ручной дуговой сварки. Электрическая дуга 6 горит между металлическим стержнем электрода 5 и свариваемой заготовкой 9. Стержень электрода плавится, и расплавленный металл в виде отдельных капель 7 переносится в сварочную ванну 8, образовавшуюся в результате плавления кромок заготовок. Вместе со стержнем плавится электродное покрытие 4, образуя газовую защитную атмосферу 3 вокруг дуги и жидкий шлак, покрывающий поверхность металлической сварочной ванны и капли жидкого металла. По мере движения дуги происходит затвердевание сварочной ванны и образование сварного шва /. Затвердевающий шлак образует на поверхности шва твердую шлаковую корку 2.

— «Варной шов; 2

— шлаковая корка;

3 — защитная

газовая атмосфера; 4

— электродное

покрытие; 5 — электродный стержень;

6 — электрическая

дуга; 7 — капли электродного металла;

8 — сварочная ванна: 9

— заготовка