Лекція 8.6. Пресування виробів з реактопластів

Основні питання: Загальні відомості про пресування та його апаратурне оформлення. Технологічні параметри процесу пресування, їх розрахунок.

1. Общие сведения о прессовании и его аппаратурном оформлении

Сущность метода состоит в переводе твердого в исходных условиях пресс-материала в вязкотекучее состояние и последующее его формование в изделие при одновременном воздействии на материал тепла и давления. При этом в результате химической реакции отверждения, протекающей при повышенной температуре, происходит образование изделия, которое имеет фиксированную форму при температуре прессования и не требует охлаждения перед извлечением из формующей оснастки.

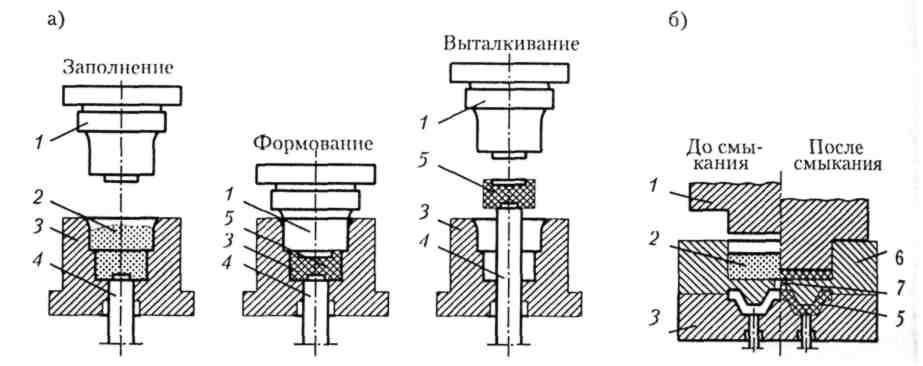

Прессованием формуют в основном изделия из реактопластов и резиновых смесей. Прессование осуществляется в пресс-формах, конфигурация рабочих полостей которых соответствует конфигурации изделий. Имеются два основных вида прессования: прямое (компрессионное) и литьевое (трансферное). В первом загрузка материала, его формование в изделие и отверждение осуществляется непосредственно в оформляющей полости пресс-формы (рис.1, а). При литьевом прессовании (рис.1, б) пресс-материал загружается в загрузочную камеру формы, где расплавляется, а затем расплав движением пуансона инжектируется через литниковую систему в формующую матрицу.

К существенным преимуществам литьевого прессования перед прямым следует отнести возможность изготовления сложных по конфигурации изделий с разной толщиной стенок, с отверстиями и арматурой. Изделия, полученные этим методом, отличаются высокой точностью размеров, отсутствием облоя. Литьевое прессование позволяет более полно автоматизировать процесс производства, снизить отходы сырья, устранить необходимость последующей механической обработки изделий. Литьевое прессование становится эффективным при изготовлении изделий и из термопластов, являясь альтернативой литью под давлением.

Технологический процесс прессования состоит из следующих операций: 1) предварительное нагревание материала; 2) загрузка материала; 3) смыкание пресс-формы; 4) подпрессовка; 5) выдержка под давлением и отверждение; 6) размыкание пресс-формы; 7) извлечение изделия; 8) очистка пресс-формы; 9) охлаждение изделия; 10) термообработка (нормализация, термофиксация). При литьевом прессовании в отличие от компрессионного пресс-материал загружается в специальную загрузочную камеру, из которой в оформляющую полость поступает под давлением через литниковые каналы, т.е. материал поступает в пресс-форму уже после ее смыкания. При литьевом прессовании также отсутствует операция подпрессовки.

При прессовании пресс-форму устанавливают между плитами пресса, создающего необходимое для формования сжимающее усилие (давление). В промышленности переработки полимеров наиболее распространены гидравлические прессы. Гидропресс – механизм статического (не ударного) действия. Привод пресса состоит из цилиндра с поршнем и насоса. Создавая относительно небольшим усилием высокое давление в рабочем цилиндре насоса, одновременно создают такое же давление и в рабочем цилиндре пресса. Усилие, развиваемое в цилиндре пресса, во столько раз больше усилия, действующего на поршень насоса, во сколько раз площадь поршня рабочего цилиндра больше площади поршня насоса.

Номинальное усилие смыкания гидропресса без учета потерь на трение в уплотнениях можно определить по формуле

![]() ,

(1)

,

(1)

где D – диаметр плунжера гидроцилиндра; P – давление жидкости.

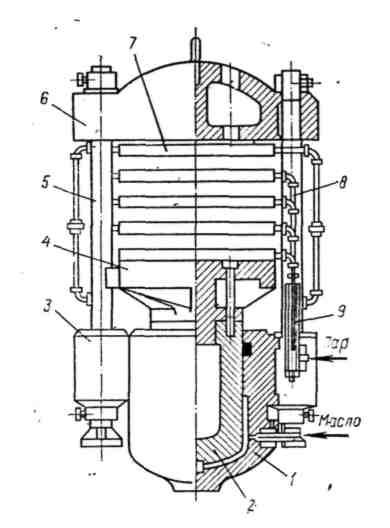

На рис. 2 приведена, как пример, схема колонного четырехэтажного пресса с нижним расположением рабочего цилиндра. Хотя для прессования изделий из реактопластов чаще всего используются прессы с верхним расположением рабочего цилиндра.

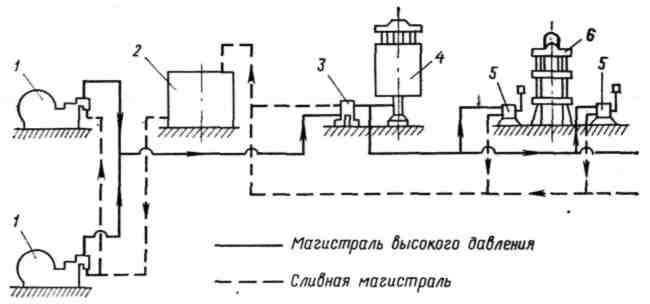

Состав и принцип работы группового гидропривода пресса (рис. 3): насосы 1 подают рабочую жидкость из бака 2 через управляющие дистрибуторы (распределители) 5 к прессам 6 и аккумулятору (аналог ресивера для воздуха) 4. Во время рабочего хода пресса жидкость поступает в главный цилиндр пресса как от насосов, так и из аккумулятора. Во время выдержки материала под давлением насосы нагнетают жидкость в аккумулятор через клапан 3, создавая запас рабочей жидкости для следующего цикла.

Представляют интерес в составе гидропривода назначение аккумуляторов и дистрибуторов. Прямое назначение аккумуляторов – накопление рабочей жидкости и обеспечение ею гидропрессов. Но их также устанавливают на магистральных трубопроводах для сглаживания колебаний давления, вызванных пульсирующей нагрузкой при быстром открывании вентилей и клапанов. Возникающая при этом ударная волна (гидравлический удар), вызванная резким торможением потока жидкости, при установке на магистрали нескольких аккумуляторов моментально гасится, не причиняя никакого вреда ни трубопроводам, ни гидроаппаратуре.

Рис. 2. Схема гидравлического пресса: 1 – рабочий цилиндр; 2 – плунжер (ползун); 3 – станина; 4 – стол (нижняя подвижная поперечина); 5 – колонна; 6 – архитрав (верхняя неподвижная поперечина); 7 – обогреваемые плиты; 8, 9 – элементы системы обогрева (например, электрокоммуникации)

Дистрибуторы управляют направлением потока рабочей жидкости и, соответственно, направлением движения поршней рабочего цилиндра и цилиндра выталкивателя, для чего соединяют в необходимой последовательности рабочие и возвратные полости цилиндров с источником жидкости под давлением или со сливной магистралью. В настоящее время на смену ручным (крановым и шпиндельным), полуавтоматическим (золотниковым) приходят автоматические (клапанные) с электромагнитным управлением дистрибуторы. Именно автоматические дистрибуторы создают условия для реализации условий прессования и подпрессовки.

В промышленности используются гидропрессы с номинальным усилием от 100 до 6300 кН. Для каждого типоразмера пресса регламентируются: ход подвижной плиты (траверсы), наибольшее расстояние между подвижной и неподвижной плитами, размеры стола, номинальное усилие и ход выталкивателя, скорость подвижной плиты при холостом, рабочем и возвратном ходах, скорость выталкивателя при рабочем ходе.

Эти параметры образуют техническую характеристику пресса и определяют их выбор при создании производства. Часть из них необходимо рассчитывать.

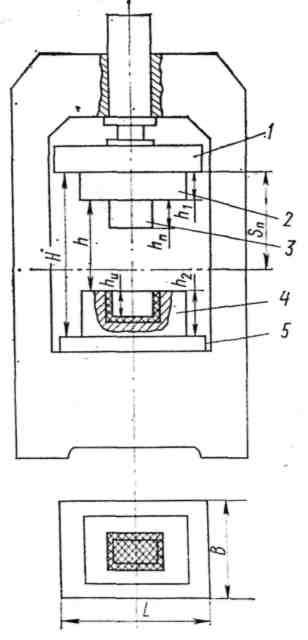

Усилие и скорость прессования. Эффективное усилие прессования Рэ, развиваемое подвижной плитой пресса (рис. 4) и обеспечивающее создание в полости формы давления рп, определяется из уравнения

Рэ=к1 рп S1, (2)

Рис. 4. К расчету параметров пресса (внизу – стол пресса, заштрихованная область – площадь проекции изделия S1, на плоскость смыкания полуформ): 1 – поршень; 2 – верхняя плита пресс-формы; 3 – пуансон пресс-формы; 4 – нижняя плита пресс-формы с матрицей; 5 – стол пресса

Давление рп является технологическим параметром, выбираемым на основе экспериментальных данных. Величина Рэ связана с номинальным усилием прессования Рн следующими соотношениями:

для прессов с верхним рабочим цилиндром

Рн=Рэ+Ту+Gп; (3)

для прессов с нижним рабочим цилиндром

Рн=Рэ+Ту–Gп, (4)

где Ту – потери на трение в уплотнениях; Gп – вес подвижных деталей пресса (плунжера, подвижной плиты, верхней полуформы).

Потери на трение Ту в манжетных уплотнениях могут быть оценены следующим образом:

Ту=π Dп hc рг f, (5)

где Dп – диаметр поршня; hc – высота соприкосновения манжет с плунжером; рг – давление жидкости в гидроцилиндре; f – коэффициент трения манжет о плунжер (для кожи 0,06 – 0,08; для резины 0,01 – 0,02).

По аналогичной схеме может быть определено номинальное усилие выталкивания изделия. Эффективное усилие выталкивания Рвэ оценивается как усилие, необходимое для преодоления сил адгезии материала к рабочим (боковым) поверхностям матрицы пресс-формы:

Рвэ=к1радSб, (6)

где рад – адгезионная прочность соединения реактопласта с металлической поверхностью после отверждения (для фенопластов 0,1 – 0,4 МПа); Sб – боковая поверхность матрицы пресс-формы.

Скорость прессования, определяемая скоростью перемещения подвижной плиты в рабочем режиме, выбирается из условия обеспечения минимального времени заполнения формы. В современных ускоренных режимах прессования его скорость изменяется в пределах от 100 до 250 мм/с.