- •1 Задачи автоматического контроля

- •2 Классификации приборов автоматического контроля

- •3 Классификация погрешностей

- •3.1 Погрешность измерения

- •4 Измерительные преобразователи

- •4.1 Классификация первичных измерительных преобразователей

- •5 Измерительные системы автоматического контроля размеров

- •6 Системы с прямым преобразованием на примере

- •6.1 Аналого-цифровой преобразователь прямого преобразования

- •6.2 Аналого-цифровой преобразователь с промежуточным

- •7 Сравнительная характеристика измерительных

- •8 Средства активного контроля

- •8.1 Средства активного контроля в процессе обработки

- •Контроля в процессе обработки

- •8.2 Средства послеоперационного контроля

- •Послеоперационного контроля

- •8.3 Средства до начала обработки

- •Контроля до начала обработки

- •8.4 Требования, предъявляемые к приборам активного контроля

- •9 Контрольные и контрольно-сортировочные автоматы

- •Для сортировки конических роликов

- •Для контроля диаметра шейки катка.

- •10 Контрольные приспособления

Послеоперационного контроля

Чтобы исключить возможность управления станком по результатам

случайного отклонения размеров, необходимо импульс на подналадку станка давать по результатам измерения группы деталей, для чего пульт управления должен снабжаться счетно-запоминающей схемой. Устройства после операционного контроля могут выполнять также ряд других функцкий: отсортировывать бракованные детали, направляя их в сборник 9 брака, или рассортировывать их на группы внутри поля допуска для селективной сборки. При появлении брака дается команда на останов станка.[3]

8.3 Средства до начала обработки

Автоматические средства контроля деталей до их поступления на

станок называют защитно-блокировочными устройствами (рис. 2.3). Они не допускают попадания на станок заготовок с размерами, выходящими за допустимые пределы, предохраняя инструмент и механизмы станка от аварий. Эти средства могут давать команду на удаление негодной заготовки из потока или останавливать станок. Оператор в последнем случае удаляет бракованную заготовку вручную.

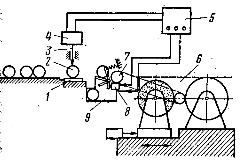

Рисунок 2.3. – Схема активного автоматического

Контроля до начала обработки

Деталь 2 устанавливается на измерительную позицию 1 и

контролируется измерительным устройством 3, расположенным перед станком 6. Измерительное устройстве 3 снабжено датчиком 4. Сигнал датчика при попадании на измерительную позицию негодной заготовки усиливается в командно-сигнальном пульте 5 и воздействует на сортировочный механизм 8 сбрасывающий ее в сборник 9 брака. Годные заготовки 7 поступают на станок.[3]

8.4 Требования, предъявляемые к приборам активного контроля

Наличие визуального устройства для настройки и контроля

правильности работы.

Герметизация механизмов для обеспечения устойчивости против

влаги, абразивной пыли, стружки и др.

Виброустойчивость.

Отсутствие реакции на наличие охлаждающей жидкости.

Прибор не должен занимать зону загрузки деталей.

Минимизация габаритных размеров.[3]

9 Контрольные и контрольно-сортировочные автоматы

Контрольные автоматы предназначаются для стопроцентного или

выборочного контроля и сортировки деталей на годные и брак при недостаточной стабильности технологических процессов, контрольно-сортировочные автоматы — для контроля и сортировки готовых деталей на размерные группы внутри поля допуска при селективной сборке. Контрольные и контрольно-сортировочные автоматы осуществляют автоматический прием, ориентирование, транспортирование, контроль и сортировку деталей с помощью механических, электроконтактных, индуктивных, пневматических, фотоэлектрических и других измерительных систем. Конструкция автомата зависит в основном от формы контролируемой детали, количества контролируемых параметров, точностных требований, заданной производительности контроля. Сортирующие устройства являются основными исполнительными органами контрольных автоматов.

Контрольные автоматы могут, иметь одну или несколько

измерительных позиций, на каждой из которых контролируется один или несколько параметров детали.

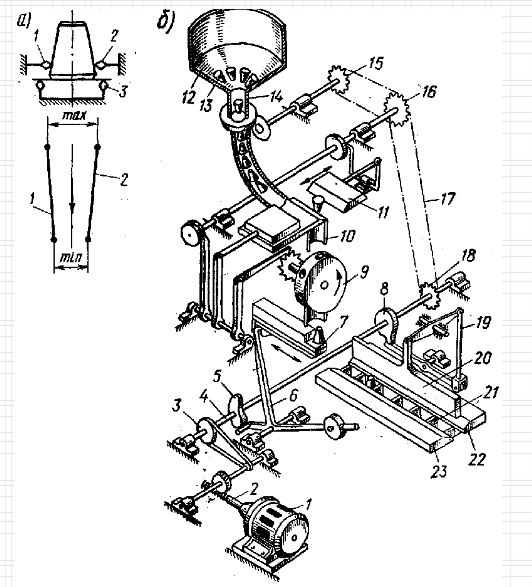

Примером механического автомата с жестким клиновым калибром

является автомат 1-го ГПЗ мод. П-2 для сортировки конических роликов по диаметру на 8 групп (брак “+”, брак “—” и 6 групп годных внутри поля допуска через 3 мкм) (рис. 3.1.).

Рисунок 3.1. - Автомат модели П-2 с клиновым калибром