- •Детали машин и основы конструирования

- •Механические передачи

- •Основные характеристики передач

- •Фрикционные передачи и вариаторы

- •Основы прочностного расчета фрикционных пар

- •Зубчатые передачи

- •Коэффициент торцового перекрытия έα

- •Расчетная нагрузка

- •Коэффициент концентрации нагрузки kβ

- •Коэффициент динамической нагрузки kν

- •Расчет прочности зубьев по контактным напряжениям

- •Силы, действующие на зуб колеса

- •Удельная нагрузка

- •Расчет прочности зубьев косозубой передачи по контактным напряжениям

- •Расчет прочности зубьев косозубых передач по напряжениям изгиба

- •Материалы и термообработка

- •Допускаемые напряжения материалов зубчатых колес

- •Допускаемые контактные напряжения [σH] при расчете зубчатых колес на усталость

- •Допускаемое напряжение изгиба при расчете на усталость

- •Последовательность расчета косозубой цилиндрической передачи по контактным напряжениям

- •Конические зубчатые передачи

- •Силы в зацеплении прямозубой конической передаче

- •Приведение прямозубого конического колеса к эквивалентному прямозубому цилиндрическому

- •Р асчет зубьев прямозубой конической передачи по напряжениям изгиба

- •Расчет зубьев прямозубой конической передачи по контактным напряжениям

- •Конические передачи с непрямыми зубьями

- •Червячные передачи

- •Основные геометрические параметры

- •Силы в зацеплении

- •Расчет на прочность червячных передач

- •Расчет на прочность по контактным напряжениям

- •Р еменные передачи

- •Критерии работоспособности

- •Силовые зависимости

- •Допускаемые полезные напряжения в ремне

- •К линоременная передача

- •Межосевое расстояние и длина цепи

- •Практический расчет цепной передачи

- •Передача винт-гайка

- •Передача винт-гайка качения

- •Подшипники

- •Расчет на долговечность

- •Условия подбора

- •Эквивалентная динамическая нагрузка

- •Проверка и подбор подшипников по статической грузоподъемности (с0)

- •Подшипники скольжения

- •Классификация муфт

- •Муфты глухие

- •Муфты компенсирующие

- •Муфты компенсирующие упругие

- •Муфты управляемые или сцепные

- •Муфты фрикционные

- •Муфты автоматические, или самоуправляемые

- •Соединения

- •С оединение сегментной шпонкой

- •Общие замечания по расчету призматических шпоночных соединений

- •Резьбовые соединения

- •Расчет на прочность стержня винта (болта) при различных случаях нагружения

- •З аклепочные соединения

- •Сварные соединения

Основы прочностного расчета фрикционных пар

Критерии работоспособности:

Усталостное выкрашивание

Износ

Задир поверхности

Усталостное выкрашивание происходит в ходе нормальной длительной эксплуатации передачи работающей с обильной смазкой. Износ является следствием скудной смазки, а задир поверхности происходит как результат буксования или перегрева.

Все перечисленные виды разрушения поверхности катков зависят от напряжений в месте контакта. Поэтому прочность и долговечность оценивают по контактным напряжениям.

Контактные

напряжения образуются в месте

соприкосновения двух тел в тех случаях,

когда размеры площадки касания малы по

сравнению с размерами тел. Основоположником

теории контактных напряжений является

немецкий механик H.

Herz.

Контактные

напряжения записываются σ![]() ,

где индекс обозначен в честь ученого.

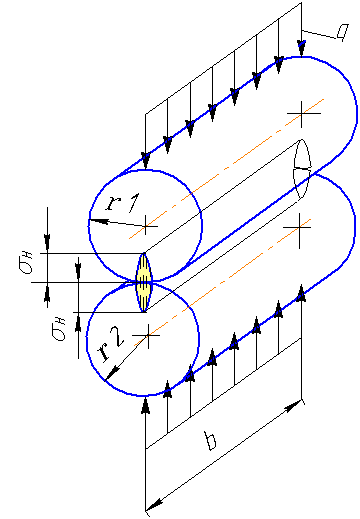

Рассмотрим пример сжатия 2-х цилиндров

(см. рис.)

,

где индекс обозначен в честь ученого.

Рассмотрим пример сжатия 2-х цилиндров

(см. рис.)

Формула Герца для расчета контактных напряжений при сжатии двух цилиндров:

![]() .

.

Здесь

![]() ;

;

![]() ;

;

![]() .

.

+ – для выпуклых поверхностей;

- – для вогнутых поверхностей.

При контакте

цилиндра с плоскостью r2

=

![]()

Где q – нагрузка на единицу длины контактной линии;

r1 u r2 – радиусы цилиндров;

b –длина контактной линии (длина цилиндров).

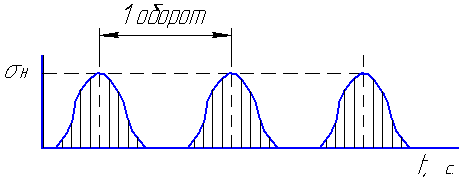

При вращении цилиндров (например, катков фрикционных пар) отдельные точки их поверхностей периодически нагружаются и разгружаются. Контактные напряжения в этих точках изменяются по прерывистому отнулевому циклу (см. рис.).

Это вызывает усталость поверхностных слоев деталей. Образуются микротрещины, и происходит выкрашивание мелких частиц металла. Чтобы не было усталостного малоциклового разрушения нужно ограничить величину контактных напряжений, т.е. выполнить условие:

![]() ,

,

где

![]() - допускаемое контактное напряжение.

- допускаемое контактное напряжение.

Условие прочности для контакта цилиндров по линии запишется:

![]() .

.

Это выражение используется для проверочного расчета, когда известна геометрия передачи, т.е. ее размеры, материалы и нагрузки.

Допускаемые напряжения.

Для закаленной

стали при твердости поверхности H1,2![]()

![]() = 1000…1200 МПа.

= 1000…1200 МПа.

Для текстолита

= 80 …100 МПа.

При проектном расчете фрикционной передачи определяются ее размеры. Межосевое расстояние «а» между катками находят из выражения:

![]() ,

,

где i – передаточное отношение без учета знака;

![]() коэффициент

ширины катка, выбираемый по рекомендациям.

коэффициент

ширины катка, выбираемый по рекомендациям.

При известном «a» находят другие размеры передачи по формулам:

![]() ;

;

![]() ;

;

![]()

ЛЕКЦИЯ № 4

Зубчатые передачи

Зубчатая передача представляет собой механизм, который с помощью зацепления передает (а иногда преобразует) движение с изменением угловых скоростей и моментов.

По расположению валов и зубьев на колесах зубчатые передачи бывают с параллельными, пересекающимися и перекрещивающимися валами; прямозубые, косозубые и с круговым зубом (по плакату).

По форме профиля зуба: эвольвентные, круговые (системы Новикова) и циклоидные. Эвольвентные профили зуба предложены Эйлером в 1760 году.

По условиям работы зубчатой передачи они могут быть открытыми (незащищенными от внешней среды) и закрытыми. К последним относятся редукторы, коробки скоростей и др. передачи, работающие в масляной ванне.

Достоинства зубчатых передач:

Высокая нагрузочная способность, т.е. малые габариты;

Большая долговечность и надежность работы при высоком КПД: 0,97-0,98 в одной ступени;

Постоянство передаточного отношения и др.

Недостатки:

Повышенные требования к точности изготовления;

Шум при больших частотах вращения.

Наибольшее распространение имеют передачи с цилиндрическими колесам, как наиболее простые и надежные.

Стандарты устанавливают термины, определения и обозначения, а также методы расчета геометрических параметров.

Шестерня – это меньшее из пары зубчатых колес.

Колесо – большее из пары зубчатых колес.

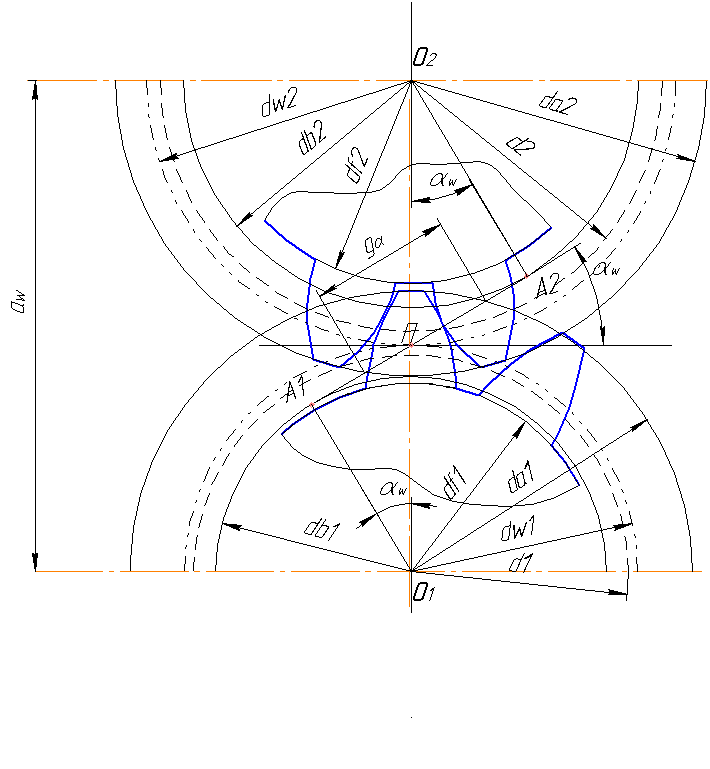

Параметрам шестерни приписывают индекс 1, а параметрам колеса индекс 2 (рисунок с картиной зацепления). Кроме того, индексы:

w – к начальной поверхности или окружности;

b – к основной поверхности или окружности;

a – к поверхности или окружности вершин и головок зубьев;

f – к поверхности или окружности впадин и ножек зубьев.

Параметрам, относящимся к делительной поверхности или окружности, дополнительного индекса не приписывают.

z1 и z2 – число зубьев шестерни и колеса;

P – делительный окружной шаг зубьев;

Pb=P cosα – основной окружной шаг;

α – угол профиля делительный (угол профиля исходного контура), α=20º;

αw – угол зацепления или угол профиля начальный

aw cosαw= a cosα,

m = P/π – окружной модуль зубьев. Значения модулей стандартизованы, π =3,14.

Картина зацепления:

![]() –

делительный диаметр

– диаметр окружности, по которой

обкатывает инструмент при нарезании

зубьев;

–

делительный диаметр

– диаметр окружности, по которой

обкатывает инструмент при нарезании

зубьев;

![]() – основной диаметр

– диаметр окружности, разверткой которой

являются эвольвенты зубьев;

– основной диаметр

– диаметр окружности, разверткой которой

являются эвольвенты зубьев;

![]() и

и

![]() – начальные диаметры – диаметры, по

которым пара зубчатых колес обкатывается

в процессе вращения;

– начальные диаметры – диаметры, по

которым пара зубчатых колес обкатывается

в процессе вращения;

![]()

![]() .

.

У передач без

смещения и при нулевом суммарном смещении

(x![]() =

0) начальные и делительные окружности

совпадают, т.е.

=

0) начальные и делительные окружности

совпадают, т.е.

![]() ;

;

![]() .

.

При

резании

колес со смещением делительная плоскость

рейки (инструмента) смещается к центру

или от центра заготовки на

![]() ;

;

![]() –

коэффициент смещения исходного контура.

Смещение от центра считается положительным

(

>0),

а к центру – отрицательным (

<0).

–

коэффициент смещения исходного контура.

Смещение от центра считается положительным

(

>0),

а к центру – отрицательным (

<0).

![]() – межосевое

расстояние

– межосевое

расстояние

![]() ,

,

где

![]() ;

;

![]() –

коэффициент

уравнительного смещения при

–

коэффициент

уравнительного смещения при

![]() .

.

Для колес без смещения:

h = 2,25m;

da = d + 2m;

d f= d – 2,5m;

hГ =1m;

hH =1,25m,

г де

h

,hГ

, hН

– высота

зуба, высота головки и высота ножки зуба

соответственно.

де

h

,hГ

, hН

– высота

зуба, высота головки и высота ножки зуба

соответственно.

Линия зацепления A1-A2 – это общая касательная к основным окружностям пары зубчатых колес.

gα – длина активной части линии зацепления;

П – полюс зацепления.

z2/z1 = u (по ГОСТ 16532-70) – передаточное число. Отношение большего числа зубьев к меньшему числу независимо от того, как передается движение. u = z2/z1 = dw2/dw1 > 1.