- •Детали машин и основы конструирования

- •Механические передачи

- •Основные характеристики передач

- •Фрикционные передачи и вариаторы

- •Основы прочностного расчета фрикционных пар

- •Зубчатые передачи

- •Коэффициент торцового перекрытия έα

- •Расчетная нагрузка

- •Коэффициент концентрации нагрузки kβ

- •Коэффициент динамической нагрузки kν

- •Расчет прочности зубьев по контактным напряжениям

- •Силы, действующие на зуб колеса

- •Удельная нагрузка

- •Расчет прочности зубьев косозубой передачи по контактным напряжениям

- •Расчет прочности зубьев косозубых передач по напряжениям изгиба

- •Материалы и термообработка

- •Допускаемые напряжения материалов зубчатых колес

- •Допускаемые контактные напряжения [σH] при расчете зубчатых колес на усталость

- •Допускаемое напряжение изгиба при расчете на усталость

- •Последовательность расчета косозубой цилиндрической передачи по контактным напряжениям

- •Конические зубчатые передачи

- •Силы в зацеплении прямозубой конической передаче

- •Приведение прямозубого конического колеса к эквивалентному прямозубому цилиндрическому

- •Р асчет зубьев прямозубой конической передачи по напряжениям изгиба

- •Расчет зубьев прямозубой конической передачи по контактным напряжениям

- •Конические передачи с непрямыми зубьями

- •Червячные передачи

- •Основные геометрические параметры

- •Силы в зацеплении

- •Расчет на прочность червячных передач

- •Расчет на прочность по контактным напряжениям

- •Р еменные передачи

- •Критерии работоспособности

- •Силовые зависимости

- •Допускаемые полезные напряжения в ремне

- •К линоременная передача

- •Межосевое расстояние и длина цепи

- •Практический расчет цепной передачи

- •Передача винт-гайка

- •Передача винт-гайка качения

- •Подшипники

- •Расчет на долговечность

- •Условия подбора

- •Эквивалентная динамическая нагрузка

- •Проверка и подбор подшипников по статической грузоподъемности (с0)

- •Подшипники скольжения

- •Классификация муфт

- •Муфты глухие

- •Муфты компенсирующие

- •Муфты компенсирующие упругие

- •Муфты управляемые или сцепные

- •Муфты фрикционные

- •Муфты автоматические, или самоуправляемые

- •Соединения

- •С оединение сегментной шпонкой

- •Общие замечания по расчету призматических шпоночных соединений

- •Резьбовые соединения

- •Расчет на прочность стержня винта (болта) при различных случаях нагружения

- •З аклепочные соединения

- •Сварные соединения

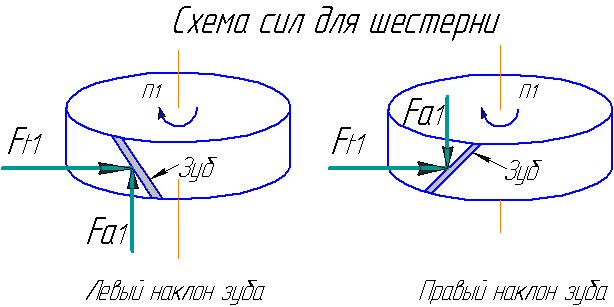

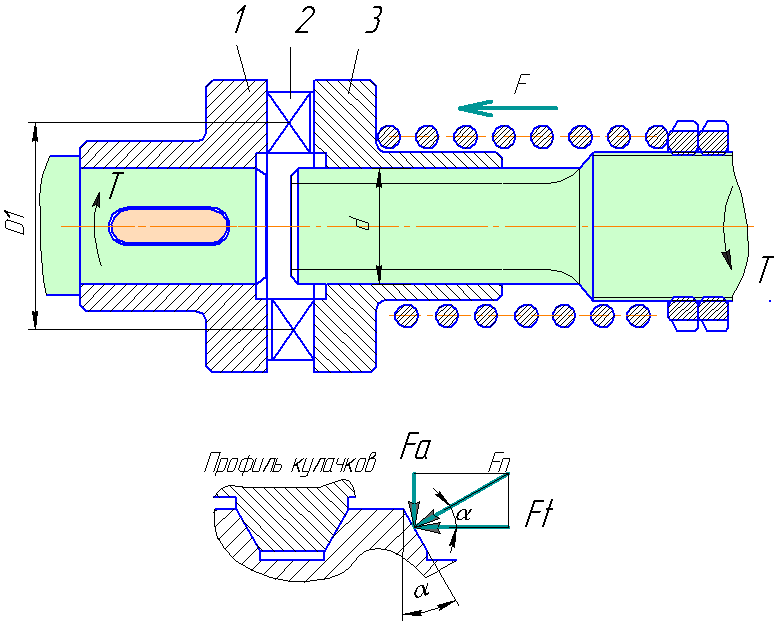

З адается

(выбирается) направление наклона зуба

для косозубой шестерни. Имея направление

Ft

, картина сил дополняется нормальной

силой Fn

– по нормали к линии зуба. При этом

осевая сила Fa

есть вторая

векторная составляющая силы Fn,

т.е. изображение

векторного сложения должно быть таким,

чтобы все силы (Ft,

Fa

и Fn)

сходились в полюсе зацепления.

адается

(выбирается) направление наклона зуба

для косозубой шестерни. Имея направление

Ft

, картина сил дополняется нормальной

силой Fn

– по нормали к линии зуба. При этом

осевая сила Fa

есть вторая

векторная составляющая силы Fn,

т.е. изображение

векторного сложения должно быть таким,

чтобы все силы (Ft,

Fa

и Fn)

сходились в полюсе зацепления.

Для конических колес направления для сил Ft и Fr определяются так же, как для цилиндрической зубчатой передачи, а осевая сила Fa направлена от вершины делительного конуса.

Для колес направление сил противоположное силам на шестерне.

МУФТЫ

Устройства для соединения концов валов, а также валов с расположенными на них деталями, в технике называют муфтами. Рассматриваем только механические муфты. В современном машиностроении применяют большое количество муфт, различающихся по принципу действия и управления, назначению и конструкции.

Классификация муфт

Широко применяемые муфты стандартизованы. Основной паспортной характеристикой муфты является значение вращающего момента, на передачу которого она рассчитана. Рассмотрим их подробнее.

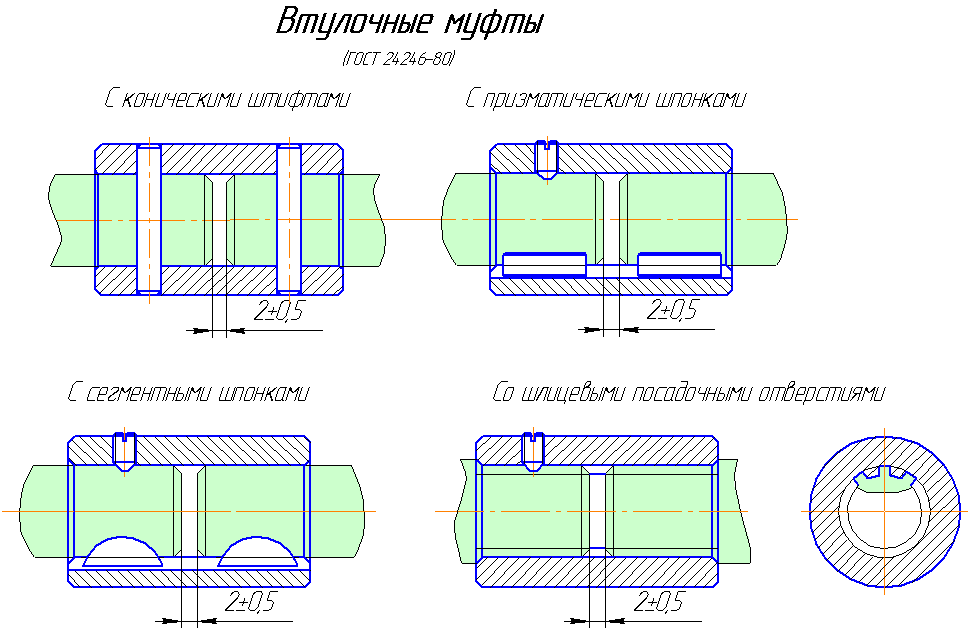

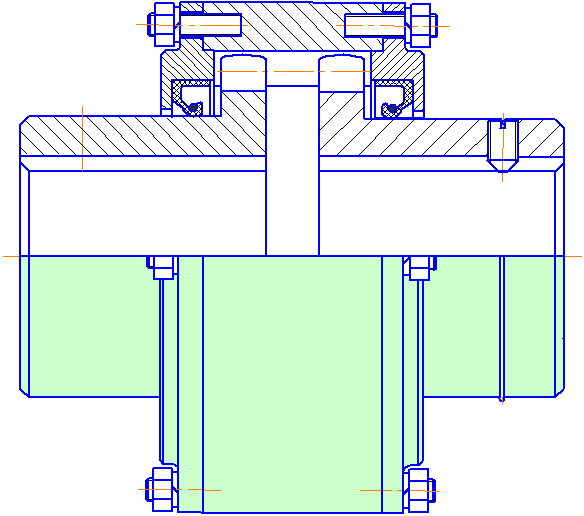

Муфты глухие

Глухие муфты образуют жесткое и неподвижное соединение валов (глухое соединение). Они не компенсируют ошибки изготовления и монтажа, требуют точной центровки валов. Сюда относят муфты втулочные и муфты фланцевые.

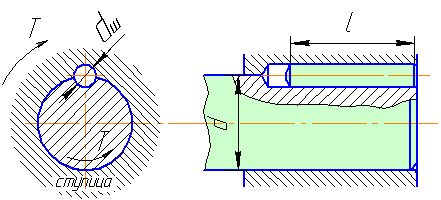

Муфта втулочная – простейший представитель глухих муфт. Скрепление втулки с валами выполняют с помощью штифтов, шпонок или зубьев (шлицов). Втулочные муфты применяют в легких машинах при диаметрах валов до 60…70 мм. Отличаются простотой конструкции и малыми габаритами. В тяжелых машинах их применение затруднено тем, что при монтаже и демонтаже требуется смещать валы (агрегаты) в осевом направлении. Прочность муфты определяется прочностью штифтового, шпоночного или шлицевого соединения, а также прочностью втулки.

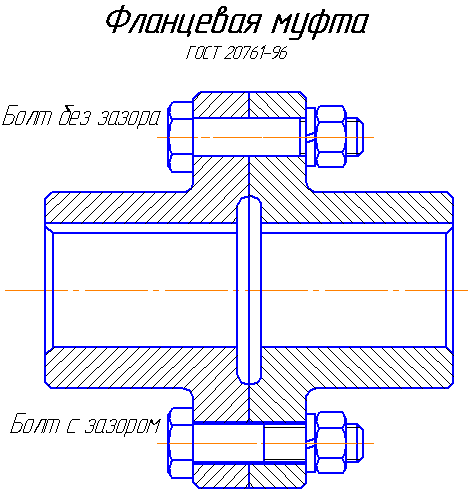

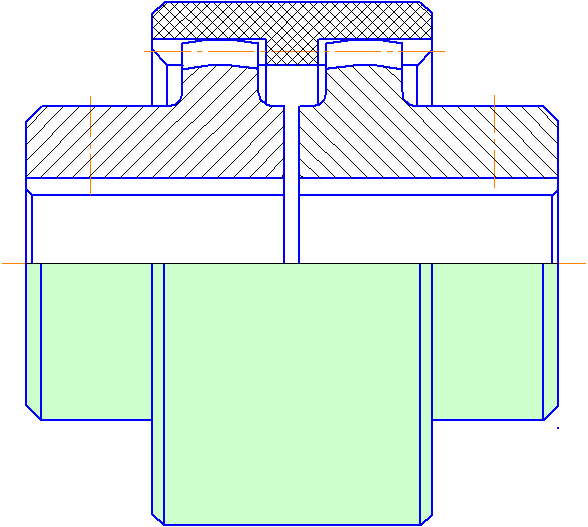

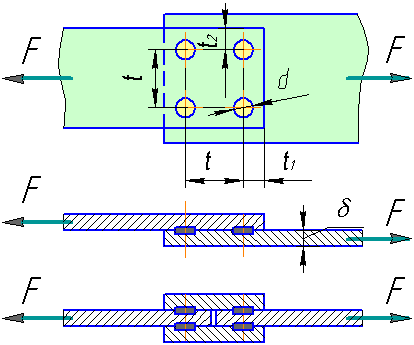

Н а

рисунке сверху и снизу от осевой линии

изображены различные варианты конструкции

фланцевой муфты: полумуфты соединяют

болтами, поставленными с зазором или

без зазора. В первом случае крутящий

момент передается силами трения в стыке

от затяжки болтов, а во втором случае –

непосредственно болтами, работающими

на срез и смятие.

а

рисунке сверху и снизу от осевой линии

изображены различные варианты конструкции

фланцевой муфты: полумуфты соединяют

болтами, поставленными с зазором или

без зазора. В первом случае крутящий

момент передается силами трения в стыке

от затяжки болтов, а во втором случае –

непосредственно болтами, работающими

на срез и смятие.

Муфты компенсирующие

Муфты компенсирующие жесткие

Вследствие погрешностей изготовления и монтажа всегда имеется некоторая неточность взаимного расположения геометрических осей соединяемых валов. Можно указать на три вида отклонений от номинального расположения валов: продольное смещение, радиальное смещение и угловое. На практике чаще всего встречается комбинация указанных отклонений, которая называется общим термином «несоосность валов».

При соединении глухими муфтами несоосные валы в месте установки муфты приводят к одной общей оси путем деформации валов и опор. Опоры и валы дополнительно нагружаются. Для уменьшения вредных нагрузок на валы и опоры применяют компенсирующие муфты. Компенсация вредного влияния несоосности валов достигается либо вследствие подвижности жестких деталей – компенсирующие жесткие муфты, либо за счет деформации упругих деталей – упругие муфты.

М уфта

зубчатая

уфта

зубчатая

Состоит из полумуфт с наружными зубьями и обоймы с внутренними зубьями. Для передачи больших вращающих моментов обойма выполняется разъемной, состоящей из 2-х половин.

Муфта компенсирует все виды несоосности валов. При работе муфты происходит скольжение в местах соприкосновения зубьев и их износ. Поэтому износ является основным критерием работоспособности. Для уменьшения износ в обойму заливают жидкую смазку. Из-за сложности проведения точного расчета зубчатых муфт, используется условный метод расчета, неточности которого компенсируют выбором допускаемых напряжений на основе практики. Допускают, что нагрузка распределяется равномерно между всеми зубьями, а зубья соприкасаются по всей длине и высоте. При этом получаем

![]()

Z

– число зубьев полумуфты; D0=![]() – делительный диаметр зубьев; А

=

– делительный диаметр зубьев; А

=![]() – проекция рабочей поверхности зуба

на его среднюю диаметральную плоскость;

b

– длина зуба; h

– рабочая высота зуба; K

– коэффициент динамичности нагрузки;

Т

– вращающий момент (Нмм).

– проекция рабочей поверхности зуба

на его среднюю диаметральную плоскость;

b

– длина зуба; h

– рабочая высота зуба; K

– коэффициент динамичности нагрузки;

Т

– вращающий момент (Нмм).

Для проектного

расчета формулу преобразуют и при

средних значениях параметров: К=3,5;

[σсм]

= 13,5 МПа;

![]() определяют делительный диаметр

определяют делительный диаметр

![]() ,

мм.

,

мм.

И сходя

из опыта, радиальная нагрузка на вал

принимается равной значению

сходя

из опыта, радиальная нагрузка на вал

принимается равной значению

![]() ,

где Ft

определяют

по диаметру D0.

,

где Ft

определяют

по диаметру D0.

Для небольших вращающих моментов (Тmax = 380 Нм) применяют зубчатые муфты с неметаллической обоймой. Прочность такой муфты зависит, прежде всего, от материала обоймы. Муфты этого вида не являются стандартными.

ЛЕКЦИЯ №21

Муфты компенсирующие упругие

В конструкции упругих муфт полумуфты связаны упругим элементом. Упругая связь полумуфт позволяет компенсировать несоосность валов, снизить ударные перегрузки, изменить жесткость системы в целях устранения резонансных колебаний, что значительно уменьшает перегрузку механизма.

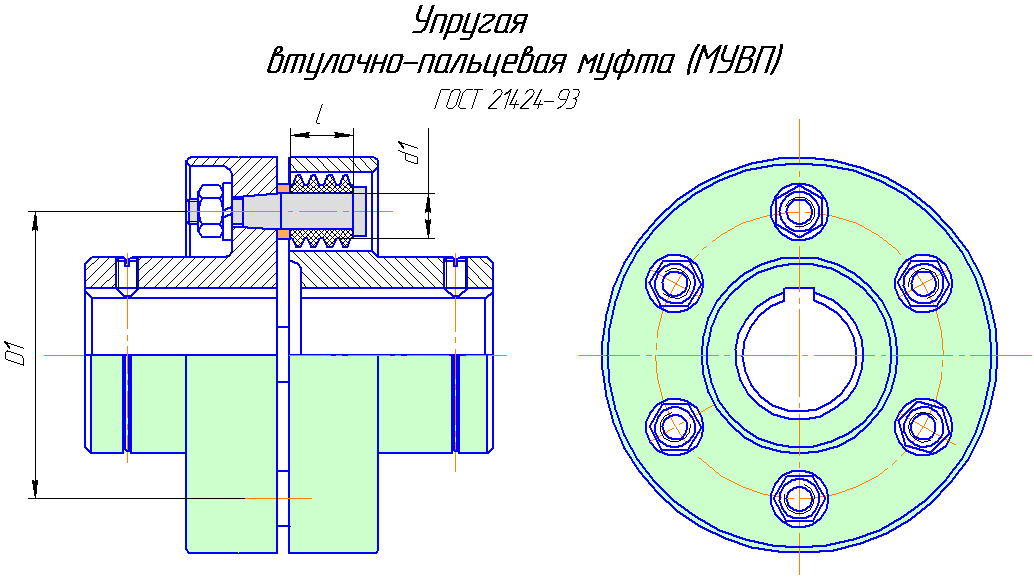

М уфта

упругая втулочно-пальцевая

уфта

упругая втулочно-пальцевая

Благодаря легкости изготовления и замены резиновых элементов, эта муфта получила распространение в приводах от электродвигателей с малыми и средними крутящими моментами. Муфты нормализованы для диаметров валов до 150мм и соответственно крутящих моментов до 15000 Нм.

Упругими элементами служат гофрированные резиновые втулки. Из-за сравнительно небольшой толщины втулок муфты обладают малой податливостью и применяются в основном для компенсации несоосности валов в небольших пределах.

Для проверки прочности рассчитывают пальцы на изгиб, а резину – по напряжениям смятия на поверхности соприкосновения втулок с пальцами.

![]() ,

,

где z

– число пальцев;

![]() МПа.

МПа.

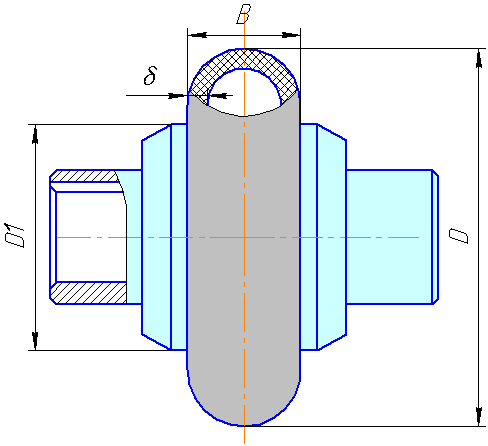

Муфта с упругой оболочкой

У пругий

элемент муфты, напоминает автомобильную

шину. Работает на кручение. Это придает

муфте большую энергоемкость, высокие

упругие и компенсирующие свойства.

Муфта стандартизована и получила широкое

распространение.

пругий

элемент муфты, напоминает автомобильную

шину. Работает на кручение. Это придает

муфте большую энергоемкость, высокие

упругие и компенсирующие свойства.

Муфта стандартизована и получила широкое

распространение.

Исследованиями установлено, что нагрузочная способность муфты ограничивается потерей устойчивости и усталостью резиновой оболочки. Рекомендуется расчет прочности оболочки по напряжениям сдвига в сечении около зажима (по D1)

![]() ,

где [τ]

0,4 МПа.

,

где [τ]

0,4 МПа.

Муфты управляемые или сцепные

Управляемые муфты позволяют соединять или разъединять валы с помощью механизма управления. По принципу действия все эти муфты можно разделить на две группы: муфты, основанные на зацеплении (кулачковые или зубчатые); муфты, основанные на трении, или фрикционные.

Муфты кулачковые

На торцах полумуфт имеются выступы-кулачки. В рабочем положении выступы одной полумуфты входят во впадины другой. Для включения и выключения муфты одну из полумуфт устанавливают на валу подвижно в осевом направлении. Подвижную полумуфту перемещают с помощью специального устройства – отводки. Вилку отводки располагают в пазу ступицы полумуфты.

Включение кулачковых муфт при относительном вращении валов сопровождается ударами, которые могут вызвать разрушение кулачков. Поэтому такие муфты не рекомендуется применять для включения механизма под нагрузкой и при больших скоростях относительного вращения (v>1 м/с).

Работоспособность кулачковых муфт определяется в основном износом кулачков, который зависит от напряжений смятия на поверхности соприкосновения. Для уменьшения износа поверхность кулачков должна быть твердой (объемная закалка, цементация и др.)

![]() ,

,

где z – число кулачков полумуфты; [σсм] = 90…120 МПА – включение без относительного вращения; [σсм] = 50…70 МПА – включение на тихом ходу.

Муфты фрикционные

При включении фрикционных муфт крутящий момент возрастает постепенно по мере увеличения силы нажатия на поверхности трения. Это позволяет соединять валы под нагрузкой и с большой разностью начальных угловых скоростей. В процессе включения муфта пробуксовывает, а разгон ведомого вала происходит плавно, без удара. В зависимости от формы рабочей поверхности все фрикционные муфты можно разделить на три группы: муфты дисковые, муфты конические и муфты колодочные и др.(цилиндрическая поверхность).

Муфты дисковые

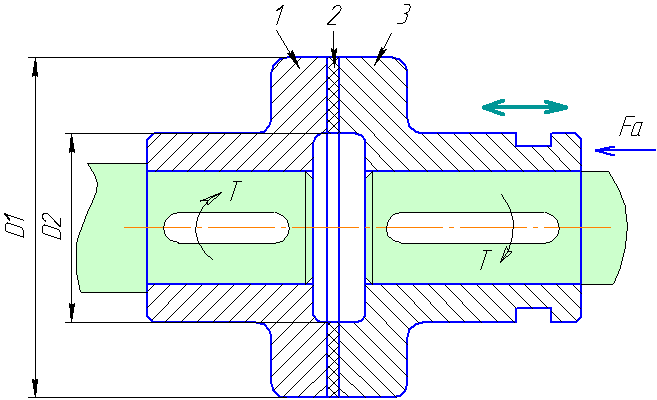

П ростейшая

дисковая муфта имеет одну пару

поверхностей трения. Здесь полумуфта

1

укреплена на валу неподвижно, а полумуфта

3

подвижна в осевом направлении, 2

– фрикционная накладка. Для соединения

валов к подвижной полумуфте прикладывают

силу Fa

. Момент трения Тт

вычисляется по формуле:

ростейшая

дисковая муфта имеет одну пару

поверхностей трения. Здесь полумуфта

1

укреплена на валу неподвижно, а полумуфта

3

подвижна в осевом направлении, 2

– фрикционная накладка. Для соединения

валов к подвижной полумуфте прикладывают

силу Fa

. Момент трения Тт

вычисляется по формуле:

KT

= Тт = Fa

f

![]() ,

,

где f – коэффициент трения, зависящий от используемых фрикционных материалов.

Для уменьшения силы Fa и габаритов муфты применяют конструкции не с одной, а со многими парами поверхностей трения – многодисковые муфты. Имеется две группы дисков: наружные и внутренние. Наружные диски соединяются с одной полумуфтой, а внутренние – с другой.

Муфты автоматические, или самоуправляемые

Предназначены для автоматического разъединения валов в тех случаях, когда параметры работы машины становятся недопустимыми по тем или иным показателям.

Муфты предохранительные. Эти муфты служат для защиты машин от перегрузки. Кулачковая предохранительная муфта имеет полумуфты 1 и 3, снабженные кулачками 2 с трапецеидальным профилем.

От действия окружной силы Ft в зацеплении возникает осевая сила Fa , которая стремится раздвинуть полумуфты и вывести их из зацепления. Этому противодействует сила пружины F и сила трения на кулачках и в шлицевом соединении. Условие равновесия для полумуфты 2 можно представить в виде:

![]()

где α – угол заострения кулачка; ρ - угол трения в зацеплении кулачков (6….8º); f2 – коэффициент трения в шлицевом соединении (~ 0,15).

В соответствии с силой F подбирают пружину. При перегрузках появляются удары кулачков, сопровождающиеся большим шумом. Поэтому такие муфты не рекомендуется применять при высокой частоте вращения.

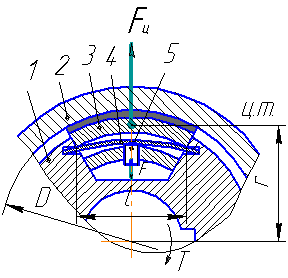

М уфты

центробежные.

Эти муфты автоматически соединяют валы

только тогда, когда угловая скорость

превысит некоторое заданное значение.

Таким образом, центробежные муфты

являются самоуправляемыми по угловой

скорости. Их применяют, например, для

разгона машин с большими маховыми

массами при двигателе с малым пусковым

моментом.

уфты

центробежные.

Эти муфты автоматически соединяют валы

только тогда, когда угловая скорость

превысит некоторое заданное значение.

Таким образом, центробежные муфты

являются самоуправляемыми по угловой

скорости. Их применяют, например, для

разгона машин с большими маховыми

массами при двигателе с малым пусковым

моментом.

Центробежная сила Fц прижимает колодку 3 к барабану полумуфты 2. Этому препятствует сила F, возникающая от прогиба пружины 4. Значение силы F регулируют винтом 5.

Для передачи крутящего момента необходима угловая скорость ω1, которую определяют по условию:

![]() ,

,

где z – число колодок; f – коэффициент трения; m – масса колодки; r – расстояние центра тяжести колодки от оси вращения; ω0 – заданная угловая скорость.

В диапазоне между ω1 и ω0 муфта пробуксовывает и постепенно разгоняет ведомый вал.

Муфты свободного

хода. Э ти

муфты передают крутящий момент в одном

заданном направлении. Например, в

велосипедах они передают крутящий

момент от педалей на колесо и, в то же

время, позволяют колесу свободно катиться

при неподвижных педалях. Роликовые или

шариковые муфты обеспечивают бесшумную

работу (в отличие от других типов таких,

как храповые конструкции). Муфты состоят

из трех основных элементов: обоймы –

звено 1, ступицы (звено 2) и трех роликов.

При вращении одного из звеньев ролики

автоматически вкатываются в клиновую

щель и заклиниваются, связывая этим оба

звена в одно целое. При вращении в

противоположном направлении ролик

выходит в широкую часть паза и связь

звеньев 1 и 2 исчезает.

ти

муфты передают крутящий момент в одном

заданном направлении. Например, в

велосипедах они передают крутящий

момент от педалей на колесо и, в то же

время, позволяют колесу свободно катиться

при неподвижных педалях. Роликовые или

шариковые муфты обеспечивают бесшумную

работу (в отличие от других типов таких,

как храповые конструкции). Муфты состоят

из трех основных элементов: обоймы –

звено 1, ступицы (звено 2) и трех роликов.

При вращении одного из звеньев ролики

автоматически вкатываются в клиновую

щель и заклиниваются, связывая этим оба

звена в одно целое. При вращении в

противоположном направлении ролик

выходит в широкую часть паза и связь

звеньев 1 и 2 исчезает.

Прочность ролика и рабочих поверхностей деталей рассчитывают по контактным напряжениям σH.

ЛЕКЦИЯ №22

Соединения

Неподвижные связи в технике называют соединениями. По признаку возможности разборки соединения бывают неразъемные и разъемные.

Разъемные соединения позволяют разъединять детали без их повреждения. К ним относятся резьбовые, штифтовые, шпоночные, шлицевые, клеммовые и профильные соединения.

Неразъемные соединения не позволяют разъединять детали без их повреждения. Применение неразъемных соединений обусловлено в основном технологическими и экономическими требованиями. К этой группе соединений относятся заклепочные, сварные, паяные, клеевые и соединения с натягом (прессовые).

Основным критерием работоспособности и расчета соединений является прочность.

Шпоночные, шлицевые и профильные соединения служат для закрепления деталей на валах и осях. Такими деталями являются шкивы, зубчатые колеса, муфты, маховики, кулачки и т.п. Соединения нагружаются в основном вращающим моментом.

Шпоночные соединения.

Шпонка – деталь, устанавливаемая в пазах двух соприкасающихся деталей и препятствующая относительному повороту или сдвигу этих деталей. Соединение деталей с помощью шпонок могут быть напряженными и ненапряженными. Шпонки всех основных типов стандартизованы.

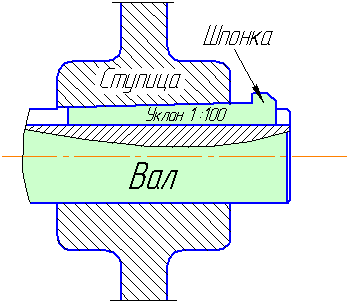

С оединение

клиновыми шпонками

оединение

клиновыми шпонками

Верхняя грань клиновой шпонки имеет уклон 1:100 и, как правило, загоняется между валом и ступицей детали ударами молотка. Это обеспечивает напряженность соединения. Передача вращающего момента от вала к ступице происходит в основном силами трения, которые образуются в соединении от запрессовки шпонки.

Недостатки соединения.

Запрессовка шпонки смещает центры вала и ступицы, что вызывает дисбаланс и сказывается на работе механизма на высоких скоростях вращения.

Клиновая форма может вызвать перекос детали, обработка паза в ступице с уклоном часто требует индивидуальной подгонки шпонки по пазу.

Недостатки послужили причиной того, что применение клиновых шпонок резко сократилось в условиях современного производства.

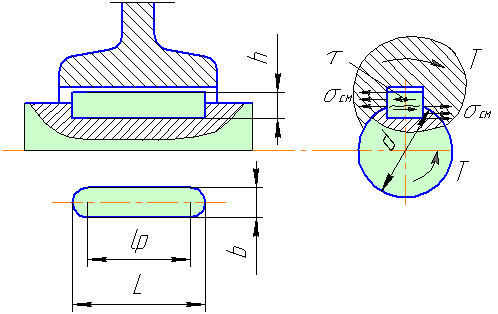

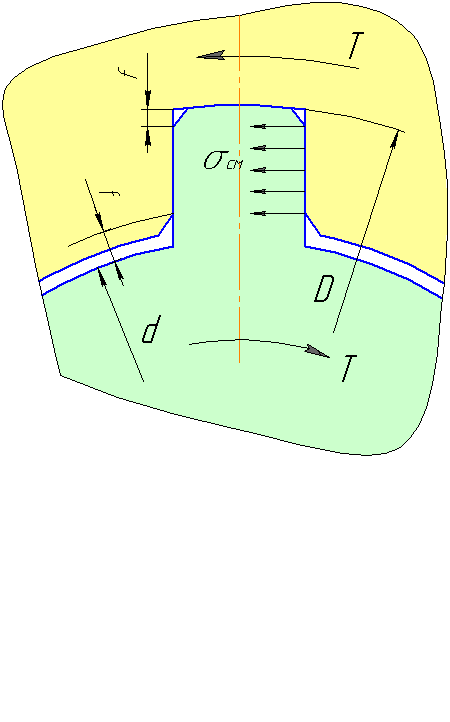

Соединение призматическими шпонками

Соединение ненапряженное. Сюда относят и сегментные шпонки.

С оединение

требует большой точности изготовления

вала и отверстия ступицы. Часто посадка

ступицы на вал производится с натягом.

Вращающий момент T

передается с вала на ступицу узкими

боковыми гранями шпонки. При этом на

них возникают напряжения смятия σсм,

а в продольном сечении шпонки –

напряжения среза τ.

оединение

требует большой точности изготовления

вала и отверстия ступицы. Часто посадка

ступицы на вал производится с натягом.

Вращающий момент T

передается с вала на ступицу узкими

боковыми гранями шпонки. При этом на

них возникают напряжения смятия σсм,

а в продольном сечении шпонки –

напряжения среза τ.

Полагая, что шпонка врезана в вал на половину своей высоты, а напряжения смятия распределяются по высоте и длине шпонки равномерно, можно записать условие прочности.

На смятие:

![]() ,

,

где Ftb – окружное усилие; Aсм – расчетная площадь смятия; d – диаметр вала; lp – расчетная длина шпонки.

Для проектного расчета формулу записывают относительно расчетной длины шпонки, т.е. в виде:

![]()

Допускаемое напряжение смятия зависит от материала вала и ступицы, типа посадки, режима работы. Значение [σсм] выбирают из таблиц.

Для неподвижных соединений:

- при переходных посадках [σсм] = 80… 150 МПа;

- при посадках с натягом [σсм] = 110… 200 МПа.

Меньшие значения для чугунных ступиц и при резких изменениях нагрузки. Большие значения для стальных ступиц.

Для подвижных (в осевом направлении) соединений допускаемое напряжение снижают до величины [σсм] = 20… 30 МПа (от задирав).

На срез:

![]() ,

,

где Аср= blp – площадь среза шпонки; [τ] = 60…90 МПа – меньшие значения принимают при неравномерной или ударной нагрузке.

У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения и его прочность ограничивают не напряжения среза, а напряжения смятия. Поэтому при расчетах обычно используют расчет на смятие.

С оединение сегментной шпонкой

Для сегментной шпонки ее глубокая посадка обеспечивает ей большую устойчивость положения. Однако глубокий паз значительно ослабляет вал, поэтому сегментные шпонки применяют главным образом для закрепления деталей на малонагруженных участках вала, например, на концах валов.

Условие прочности на смятие:

![]() .

.

Соединения с цилиндрической шпонкой (штифтом)

Цилиндрическую шпонку используют для закрепления деталей на конце вала. Отверстие под шпонку сверлят и обрабатывают разверткой после посадки ступицы на вал. Цилиндрическую шпонку устанавливают в отверстие с натягом. При больших нагрузках симметрично ставят две и более шпонки.

Условие прочности соединения цилиндрической шпонкой по напряжению смятия:

![]() .

.

Общие замечания по расчету призматических шпоночных соединений

Все размеры шпонок и допуски на них стандартизованы. Для каждого диаметра вала предусмотрены определенные размеры поперечного сечения шпонки. Поэтому при проектных расчетах размеры b и h берут по справочнику и определяют l. Найденное значение округляют до стандартного, согласуясь с размерами ступицы.

В тех случаях, когда одна шпонка не может передать заданного момента, то возникает желание установить две или три шпонки. Однако при этом следует учитывать, что постановка нескольких шпонок связана с большими технологическими трудностями (индивидуальная подгонка), а также ослабляются вал и ступица. Поэтому многошпоночные соединения почти не применяют. Их заменяют зубчатыми (шлицевыми) соединениями.

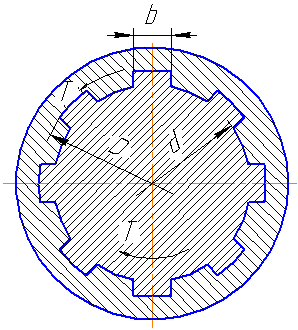

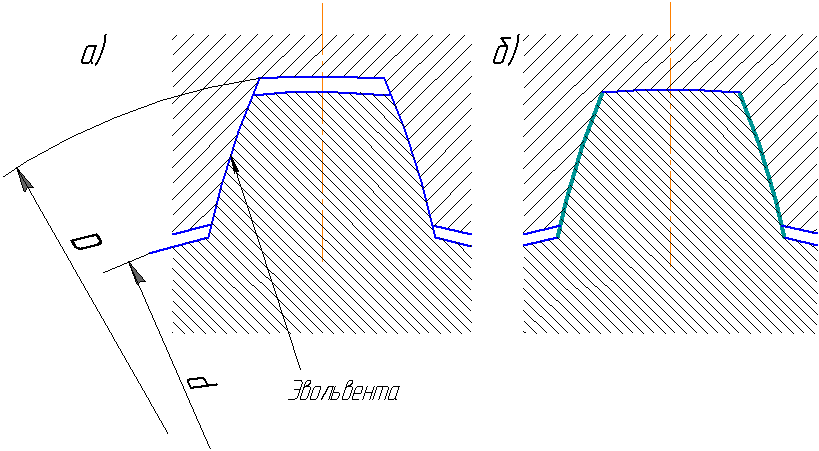

Зубчатые (шлицевые) соединения

Шлицевое соединение можно рассматривать как многошпоночное, у которого шпонки выполнены как одно целое с валом, напоминая зубья. В шлицевом соединении профиль сечения зубьев имеет прямоугольную, эвольвентную или треугольную форму. Размеры шлицевых соединений, а также допуски на них стандартизованы.

Наибольшее распространение имеют прямоугольные и эвольвентные зубчатые соединения.

З убья

на валах получают фрезерованием,

строганием или накатыванием. Зубья в

отверстиях получают протягиванием или

долблением. При отделке зубья шлифуют.

Шлицевые соединения могут быть подвижными

(установка блока шестерен коробок

скоростей) или неподвижными (неподвижное

закрепление деталей на шлицевом валу).

убья

на валах получают фрезерованием,

строганием или накатыванием. Зубья в

отверстиях получают протягиванием или

долблением. При отделке зубья шлифуют.

Шлицевые соединения могут быть подвижными

(установка блока шестерен коробок

скоростей) или неподвижными (неподвижное

закрепление деталей на шлицевом валу).

Стандартом предусмотрены три серии соединений: легкая, средняя и тяжелая. У соединений тяжелой серии зубья выше, а их число больше, что позволяет передавать большие нагрузки.

Соединения с прямобочными зубьями выполняют с центрированием: а) по боковым граням; б) по наружному диаметру; в) по внутреннему диаметру. При выборе способа центрирования руководствуются следующим.

Центрирование по диаметрам D или d обеспечивает высокую соосность вала и ступицы по сравнению с центрированием по боковым граням.

Центрирование по боковым граням b обеспечивает более равномерное распределение нагрузки по зубьям. Его применяют при тяжелых условиях работы (ударные и реверсивные нагрузки и др.).

Условные обозначения прямобочного шлицевого соединения составляют из обозначения поверхности центрирования (D, d или b), числа зубьев z, номинальных размеров d х D (а также обозначения посадок по центрирующему размеру). Например,

![]()

обозначает восьмишлицевое соединение с центрированием по внутреннему диаметру d с размерами d = 36 мм и D = 40 мм с посадкой по центрирующему диаметру H7/g6.

С оединения

с эвольвентными зубьями предпочтительны

при больших диаметрах валов, когда

для нарезания зубьев в отверстии и на

валу могут быть использованы технологические

способы, применяемые для зубчатых колес.

Центрирование – по боковым граням

(рис.а), или наружному диаметру вала

(рис.б). Наиболее распространен первый

способ.

оединения

с эвольвентными зубьями предпочтительны

при больших диаметрах валов, когда

для нарезания зубьев в отверстии и на

валу могут быть использованы технологические

способы, применяемые для зубчатых колес.

Центрирование – по боковым граням

(рис.а), или наружному диаметру вала

(рис.б). Наиболее распространен первый

способ.

В отличие от зубчатых колес угол профиля эвольвентных зубьев увеличен до 30º, а высота уменьшена до 0,9…1,0 модуля (что связано с отсутствием перекатывания).

ЛЕКЦИЯ №23

Если шлицевое соединение нагружено только вращающим моментом, то проверку прочности осуществляют по напряжениям смятия.

![]()

,

,

где Т – номинальный вращающий момент (наибольший из длительно действующих); kз = 0,7…0,8 – коэффициент неравномерности нагрузки по зубьям; f – размер фаски; z – число зубьев; dcp – средний диаметр соединения

![]()

h – рабочая высота зуба:

![]() .

.

l – рабочая длина зубьев.

Для эвольвентных зубьев:

![]() ;

;

![]() ;

m

– модуль зубьев.

;

m

– модуль зубьев.

Допускаемое напряжение смятия выбирается по таблицам.

Достоинства шлицевых соединений.

Детали, смонтированные на шлицевых валах, лучше центрируются и имеют более точное направление при перемещении вдоль оси вала.

Вал ослабляется значительно меньше, чем при шпоночном соединении, что позволяет передавать большие вращающие моменты.

При динамических нагрузках шлицевые соединения обладают более высокой прочностью, чем шпоночные, из-за меньшей концентрации напряжений.

За счет больших площадей контакта между рабочими поверхностями зубьев (шлиц) напряжения смятия меньше, чем у шпоночных соединений. В настоящее время для зубчатых соединений, нагруженных поперечной силой, ведут расчет на износ в дополнение к расчету на смятие.

Профильные соединения

Под бесшпоночными или фасонно-профильными соединениями понимают соединения с поверхностью контакта, имеющей плавный некруглый профиль без шпонок и заменяющих их зубьев.

Профиль бесшпоночного соединения получают обработкой их методом копирования на токарных и фрезерных станках. Достоинства этих соединений:

Отсутствие источников концентрации напряжений кручения.

Самоцентрирование.

Затруднение: с оборудованием и изготовлением, непригодность для работы в условиях перемещений под нагрузкой, большие распорные усилия и слабая расчетная база.

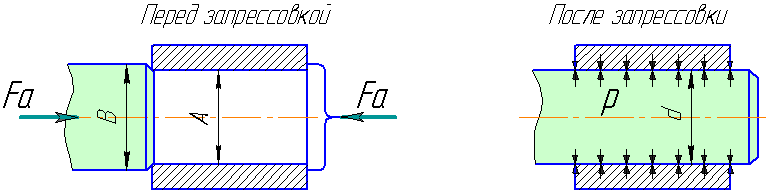

Соединение деталей с натягом

Неподвижность соединения детали, охватывающих одна другую по круговой цилиндрической поверхности, можно обеспечить без применения специальных соединительных деталей (штифтов, болтов и т.п.). Для этого необходимо между посадочными поверхностями обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую.

Натягом N называют положительную разность диаметров вала и отверстия:

N = B – A .

После сборки вследствие упругих и пластических деформаций диаметр d посадочных поверхностей становится общим. При этом на поверхности посадки возникают удельное давление Р и соответствующие ему силы трения. Силы трения обеспечивают неподвижность соединения и позволяют воспринимать как крутящие, так и осевые нагрузки. Защемление вала во втулке позволяет, кроме того, нагружать соединение изгибающим моментом. В инженерной практике такое соединение называют прессовым.

Н агрузочная

способность прессового соединения,

прежде всего, зависит от натяга, значение

которого устанавливают в соответствии

с нагрузкой. Однако возможны случаи,

когда намеченная посадка недопустима

по условиям прочности сопрягаемых

деталей, так как ее натяг вызывает их

разрушение или чрезмерные деформации.

Поэтому при расчете необходимо

рассматривать как условия прочности

(неподвижности) соединения, так и условия

прочности его деталей.

агрузочная

способность прессового соединения,

прежде всего, зависит от натяга, значение

которого устанавливают в соответствии

с нагрузкой. Однако возможны случаи,

когда намеченная посадка недопустима

по условиям прочности сопрягаемых

деталей, так как ее натяг вызывает их

разрушение или чрезмерные деформации.

Поэтому при расчете необходимо

рассматривать как условия прочности

(неподвижности) соединения, так и условия

прочности его деталей.

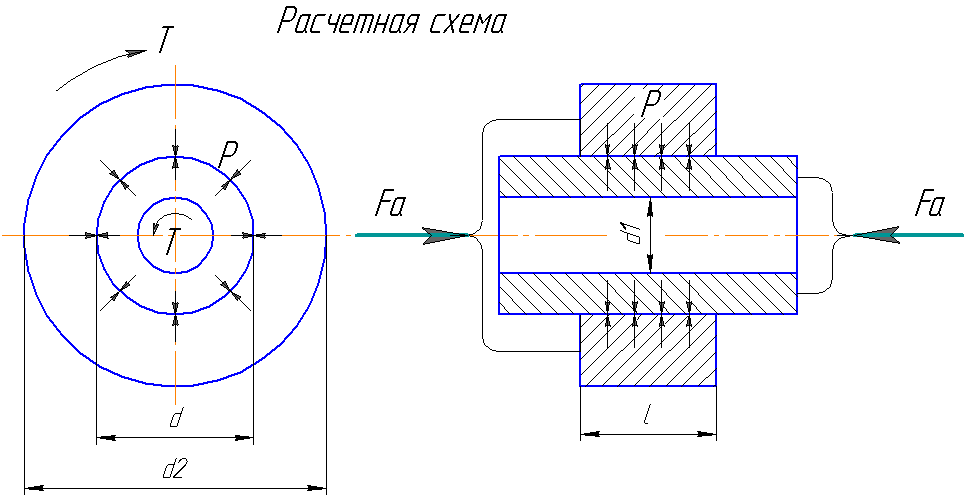

Расчет прочности прессового соединения

Условие прочности соединения при нагружении осевой силой

![]() ,

,

где Р – давление на поверхности контакта; K 1,5…2 – коэффициент запаса.

Условие прочности соединения при нагружении крутящим моментом

![]() .

.

Условие прочности соединения при совместном действии Т и Fa

![]()

![]() ,

,

где Ft = 2T/d – окружная сила.

Из курса «Сопротивление материалов» известно, что удельное давление на поверхности контакта связано с натягом зависимостью

![]()

где N – расчетный натяг; C1, C2 – коэффициенты.

![]()

![]()

где![]() –

коэффициенты Пуассона материала вала

и втулки; Е1,

Е2–

модули

упругости материала вала и втулки.

–

коэффициенты Пуассона материала вала

и втулки; Е1,

Е2–

модули

упругости материала вала и втулки.

Расчетный натяг N определяют по минимальному табличному значению с поправкой u на срезание и сглаживание шероховатости поверхности при запрессовке

![]()

![]()

где Rz1 и Rz2 – высоты шероховатости посадочных поверхностей.

Наиболее распространенные значения Rz для поверхностей прессовых соединений 10…6,3; 3,2…1,6 мкм, что соответствует 6…8 классам шероховатости.

В приближенных расчетах прочности соединений стальных и чугунных деталей коэффициент трения принимают f =0,08… 0,1 – сборка прессованием; f = 0,12…0,14 – сборка с нагревом или охлаждением.

-

Материал

Е, МПа

μ

Сталь

(2,1…2,2)105

0,30

Чугун

(1,2…1,4)105

0,25

Бронза

(1,0…1,1)105

0,33

Недостатки соединения. 1. Сложность сборки и разборки, возможность ослабления посадки и повреждения посадочных поверхностей при разборке.

2. Большое рассеивание прочности сцепления в связи с рассеиванием действительных посадочных размеров в пределах допуска.

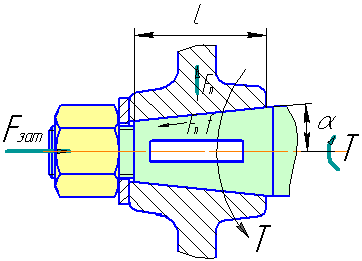

Конические соединения

Т акие

соединения обычно применяют для

закрепления деталей на концах валов.

Натяг и давление на конической поверхности

создаются затяжкой

(гайкой). В

остальном соединение подобно прессовому,

но в отличие от последнего, легко

монтируется и демонтируется.

акие

соединения обычно применяют для

закрепления деталей на концах валов.

Натяг и давление на конической поверхности

создаются затяжкой

(гайкой). В

остальном соединение подобно прессовому,

но в отличие от последнего, легко

монтируется и демонтируется.

Расчетом определяется момент Т, который может передать соединение при заданных размерах и силе Fзат затяжки гайки. Полагают, что равнодействующая нормальных давлений Fп и сил трения f Fn располагаются по окружности среднего диаметра dcp соединения.

![]()

Для стандартной конусности 1/10 имеем α = 2º51'40''. Коэффициент трения f = 0,11…0,13. Коэффициент запаса K = 1,2…1,5.

Если неравенство не соблюдается, соединение усиливают шпонкой. Расчет шпоночного соединения выполняют по полному моменту Т нагрузки.

ЛЕКЦИЯ №24

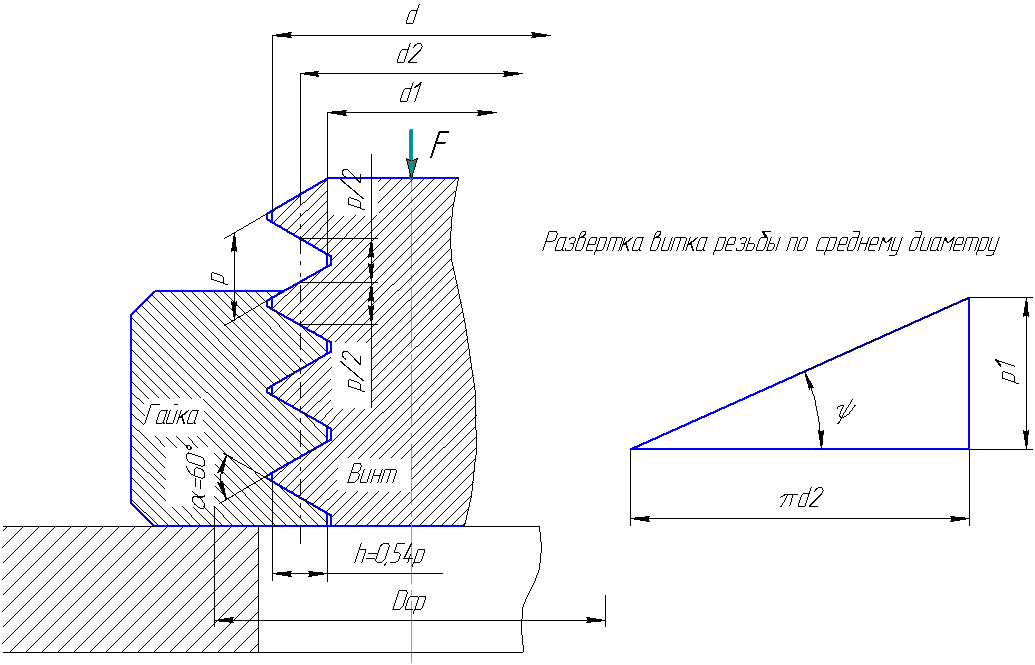

Резьбовые соединения

Соединение деталей с помощью резьбы является наиболее распространенным видом разъемного соединения. К ним относятся соединения с помощью болтов, винтов, шпилек и др. Резьба это выступы, образованные на основной поверхности винтов или гаек и расположенные по винтовой линии. По форме основной поверхности различают цилиндрические и конические резьбы. Больше распространена цилиндрическая резьба. Коническую резьбу применяют там, где требуется уплотнить соединение.

По форме профиля резьбы различают треугольные, прямоугольные, трапецеидальные, круглые и другие резьбы. По направлению винтовой линии различают правую и левую резьбы. У правой резьбы винтовая линия идет слева направо и вверх, у левой – справа налево и вверх. Левую резьбу применяют только в специальных случаях.

По числу захода различают однозаходную, двухзаходную и т.д. резьбы. Наиболее распространена однозаходная резьба. Все крепежные резьбы однозаходные. Многозаходные резьбы применяются преимущественно в винтовых механизмах. Число заходов больше трех применяют редко.

На рис. изображена метрическая крепежная резьба. Это основной вид крепежной резьбы. Кроме нее встречаются резьбы: трубная, круглая, треугольная со скругленными вершинами и впадинами, резьба винтов для дерева. (Резьбы винтовых механизмов: прямоугольная, трапецеидальная симметричная, трапецеидальная несимметричная, или упорная).

Геометрические параметры резьбы

d –- наружный диаметр резьбы; d1 – внутренний диаметр (номинальные значения диаметров d и d1 одинаковы для винта и гайки, зазоры во впадинах образуют за счет предельных отклонений размеров диаметров); d2 – средний диаметр (место, где ширина выступа равна ширине впадины); h – рабочая высота профиля, по которой соприкасаются боковые стороны резьбы винта и гайки; p – шаг (расстояние между одноименными сторонами соседних профилей, измеренное в направлении оси резьбы). p1 – ход, т.е. поступательное перемещение образующего профиля за один оборот или относительное осевое перемещение гайки за один оборот винта). Для однозаходной резьбы p= p1; для многозаходной p = n p1, где n – число заходов. α – угол профиля.

ψ – угол подъема (угол подъема развертки винтовой линии по среднему диаметру). tg ψ = p1/(πd2) = np/(πd2).

Все геометрические параметры резьб и допуски на их размеры стандартизованы.

Стандарт предусматривает метрические резьбы с крупным и мелким шагом. Например, для диаметра 14 мм стандарт предусматривает крупную резьбу с шагом 2 мм и пять мелких резьб с шагами 1,5; 1,25; 1; 0,75; 0,5 мм. При уменьшении шага соответственно уменьшаются высота резьбы и угол подъема резьбы, а внутренний диаметр d1 увеличивается. Увеличение диаметра повышает прочность стержня винта, а уменьшение угла подъема увеличивает самоторможение в резьбе, т.е. уменьшает возможность самоотвинчивания.

Основные типы крепежных деталей

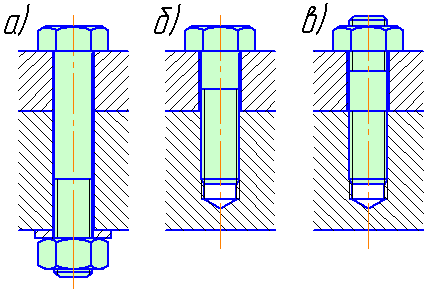

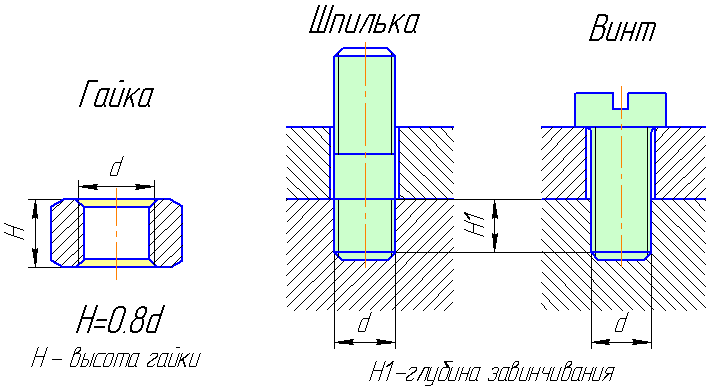

Д ля

соединения деталей применяют болты

(винты с гайками) – рис.а),

винты (рис. б)

и шпильки с гайками (рис. в).

ля

соединения деталей применяют болты

(винты с гайками) – рис.а),

винты (рис. б)

и шпильки с гайками (рис. в).

Основным преимуществом болтового соединения является то, что при нем не требуется нарезать резьбу в соединяемых деталях.

Винты и шпильки применяют в тех случаях, когда постановка болта невозможна или нерациональна.

Если при эксплуатации деталь часто снимают и затем снова ставят на место, то ее следует закреплять болтами или шпильками. Винты при многократном завинчивании могут повредить резьбу в детали.

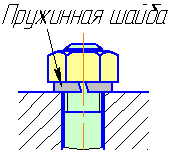

Подкладную шайбу ставят под гайку или головку винта для уменьшения смятия детали гайкой, если деталь изготовлена из менее прочного материала; предохранения чистых поверхностей деталей от царапин при завинчивании гайки (винта); перекрытия большого зазора отверстия. В других случаях подкладную шайбу ставить нецелесообразно. Кроме подкладных шайб применяют стопорные или предохранительные шайбы, которые предохраняют соединение от самоотвинчивания.

Способы стопорения

Существует много способов стопорения или предохранения от самоотвинчивания. На практике применяются следующие три основных принципа стопорения.

Повышают и стабилизируют трение в резьбе путем постановки контргайки, пружинной шайбы и др.

Г

айку

жестко соединяют со стержнем винта,

например, с помощью шплинта (см. рис)

или прошивают группу винтов проволокой.

айку

жестко соединяют со стержнем винта,

например, с помощью шплинта (см. рис)

или прошивают группу винтов проволокой.Гайку жестко соединяют с деталью, например, с помощью специальной шайбы или планки.

Теория винтовой пары

Если винт нагружен осевой силой F, то для завинчивания гайки к ключу необходимо приложить момент Tзав , а к стержню винта – реактивный момент Тр., который удерживает стержень от вращения.

![]() ,

,

где ТТ – момент сил трения на опорном торце гайки; ТР – момент сил трения в резьбе.

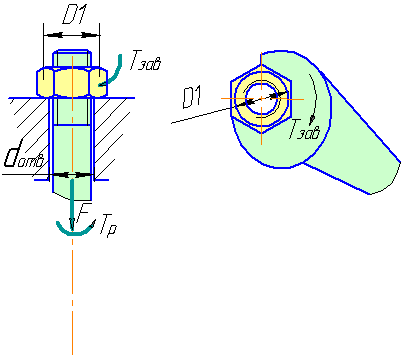

Принимаем приведенный радиус сил трения на опорном торце гайки равным среднему радиусу этого торца или Dcp/2. При этом

![]()

где Dcp = (D1+ dотв)/2; D1 – наружный диаметр опорного торца гайки; dотв – диаметр отверстия под винт; f – коэффициент трения на торце гайки.

Момент трения в резьбе определим, рассматривая гайку, как ползун, поднимающийся по виткам резьбы, как по наклонной плоскости (рис. а). Внешними являются осевая сила F и окружная сила Ft = 2Tp/d2. С другой стороны, из векторного треугольника сил имеем Ft = Ftg(ψ+φ) или

Tp = 0,5 Fd2 tg(ψ+φ),

φ - угол трения в резьбе.

Подставляя значения моментов, находим искомую зависимость

![]()

При отвинчивании гайки окружная сила Ft и силы трения меняют направление (рис.б). При этом получим Ft = Ftg(φ – ψ). Момент отвинчивания с учетом трения на торце гайки :

![]() .

.

Самоторможение и КПД винтовой пары

Условие самоторможения записывается в виде Тотв>0. Без учета трения на торце гайки, получим tg(φ – ψ)>0 или ψ<φ.

Для крепежных

резьб значение угла подъема ψ

лежит в пределах 2º30' …3º30', а угол трения

φ![]() изменяется

в зависимости от коэффициента трения

в пределах от 6º до 16º ( f

= 0,1….0,3). Таким образом, все

крепежные резьбы самотормозящие.

Однако при вибрациях вследствие взаимных

микросмещений поверхностей трения

коэффициент трения существенно снижается

до 0,02 и ниже. Условие самоторможения

нарушается. Происходит самоотвинчивание.

изменяется

в зависимости от коэффициента трения

в пределах от 6º до 16º ( f

= 0,1….0,3). Таким образом, все

крепежные резьбы самотормозящие.

Однако при вибрациях вследствие взаимных

микросмещений поверхностей трения

коэффициент трения существенно снижается

до 0,02 и ниже. Условие самоторможения

нарушается. Происходит самоотвинчивание.

КПД винтовой пары η представляет интерес для винтовых механизмов. Его можно вычислить по отношению работы, затраченной на завинчивание гайки без учета трения, к той же работе с учетом трения. Так как углы поворота равны, то отношение работ равно отношению моментов:

η

= Т'зав/Тзав=

tgψ/![]()

Учитывая потери только в резьбе (ТТ = 0), найдем КПД собственно винтовой пары:

![]() .

.

В самотормозящей паре, где ψ<φ, η < 0,5. Формула позволяет отметить, что КПД возрастает с увеличением ψ и уменьшением φ.

ЛЕКЦИЯ №25

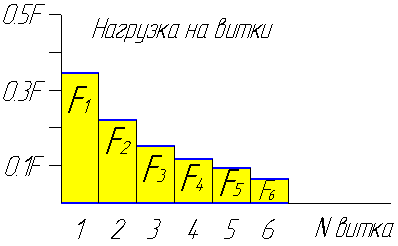

Распределение осевой нагрузки по виткам резьбы

О севая

нагрузка винта передается через резьбу

гайке и уравновешивается реакцией ее

опоры. Каждый виток резьбы нагружается

соответственно силами F1,

F2,….Fz,

которые не равны между собой, где z

– число витков резьбы гайки.

севая

нагрузка винта передается через резьбу

гайке и уравновешивается реакцией ее

опоры. Каждый виток резьбы нагружается

соответственно силами F1,

F2,….Fz,

которые не равны между собой, где z

– число витков резьбы гайки.

![]() .

.

Для стандартной шестивитковой гайки высотой Н=0,8d получено:

F1 = 0,34F; F2 = 0,22F; F3 = 0,16F;

F4 = 0,12F; F5 = 0,09F; F6 =0,07F.

Задача о распределении нагрузки по виткам статически неопределима. Впервые она была решена Н.Е. Жуковским в 1902 году.

График свидетельствует о значительной перегрузке первых (нижних) витков гайки и нецелесообразности увеличения их числа, так как последние витки мало нагружены.

Высота гайки и глубина завинчивания

Р авнопрочность

резьбы и стержня винта является условием

назначения высоты стандартных гаек.

По тем же соображениям устанавливают

глубину завинчивания винтов и шпилек

в детали.

авнопрочность

резьбы и стержня винта является условием

назначения высоты стандартных гаек.

По тем же соображениям устанавливают

глубину завинчивания винтов и шпилек

в детали.

Высоту нормальных стандартных гаек крепежных изделий принимают

H = 0,8 d.

Кроме нормальных, стандартом предусмотрены высокие H=1,2 d и низкие H = 0,5 d гайки. Прочность резьбы при нормальных и высоких гайках превышает прочность стержня винта. То же имеем при стандартной глубине завинчивания: в стальные детали H1=d, в чугунные и силуминовые Н1=1,5 d.

Стандартные высоты гаек (за исключением низких) и глубины завинчивания исключают необходимость расчета на прочность резьбы стандартных крепежных деталей.

Расчет на прочность стержня винта (болта) при различных случаях нагружения

Рассмотрим четыре случая работы соединения.

Стержень винта нагружен только внешней растягивающей силой F.

Болт затянут, внешняя нагрузка отсутствует.

Болтовое соединение нагружено силами, сдвигающими детали в стыке.

Болт затянут, внешняя нагрузка раскрывает стык деталей.

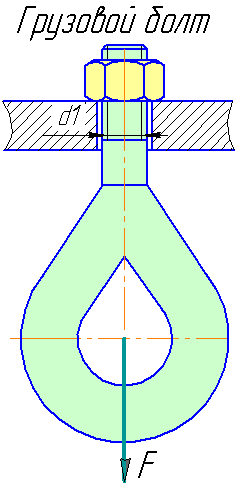

П ервый

случай.

Примером служит резьбовой участок

грузового болта для подвешивания груза.

ервый

случай.

Примером служит резьбовой участок

грузового болта для подвешивания груза.

Опасным является сечение, ослабленное резьбой. Площадь этого сечения оценивают приближенно по внутреннему диаметру d1 резьбы. Условие прочности по напряжениям растяжения в стержне

![]() ,

,

г де

допускаемое напряжение для растягивающей

внешней нагрузки без затяжки болтов

[σ] = 0,6 σT

.

де

допускаемое напряжение для растягивающей

внешней нагрузки без затяжки болтов

[σ] = 0,6 σT

.

Второй случай. Примером служат болты для крепления ненагруженных герметичных крышек и люков корпусов машин. В этом случае стержень болта растягивается осевой силой Fзат, возникающей от затяжки болта, и закручивается моментом сил трения в резьбе Тр, т.е. работает на кручение. Прочность болта определяют по эквивалентному напряжению

![]()

Для стандартных метрических резьб расчеты показывают, что

σэкв 1,3σ. Это позволяет производить расчет прочности болтов по упрощенной формуле

![]() .

.

В среднем и тяжелом машиностроении не рекомендуют применять болты малых диаметров (меньше М8), т.к. их можно разрушить при недостаточно квалифицированной затяжке.

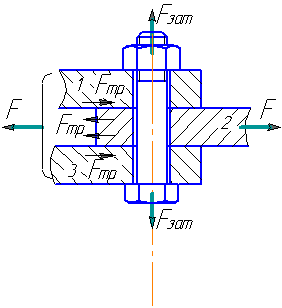

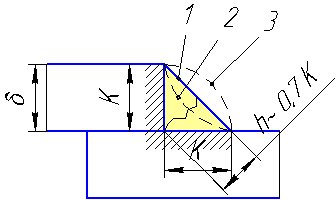

Т ретий

случай. Условием

надежности соединения является отсутствие

сдвига деталей в стыке. Конструкция

может быть выполнена в двух вариантах:

первый, болт

поставлен с зазором;

второй – болт

поставлен без зазора.

Начнем рассмотрение с варианта, когда

болт поставлен с зазором.

ретий

случай. Условием

надежности соединения является отсутствие

сдвига деталей в стыке. Конструкция

может быть выполнена в двух вариантах:

первый, болт

поставлен с зазором;

второй – болт

поставлен без зазора.

Начнем рассмотрение с варианта, когда

болт поставлен с зазором.

Внешняя нагрузка уравновешивается силами трения в стыке, которые образуются от затяжки болта. Без затяжки болтов детали могут сдвигаться на величину зазора, что недопустимо. Рассматривая равновесие детали 2, получаем условие отсутствия сдвига деталей

F i Fтр=i Fзат f, или Fзат=KF/(if),

где i – число плоскостей сдвига деталей (на рисунке i = 2); f – коэффициент трения в стыке; ( f = 0,15…0,20); K – коэффициент запаса (K = 1,3…1,5 при статической нагрузке, K = 1,8…2 при переменной нагрузке).

Прочность болта оценивают по эквивалентному напряжению σэкв.

Замечание: В соединении, в котором болт поставлен с зазором, внешняя нагрузка не передается на болт. Поэтому болт рассчитывают только на статическую прочность по силе затяжки даже при переменной внешней нагрузке. Влияние переменной нагрузки учитывают путем выбора повышенных значений коэффициента запаса.

Болт поставлен без зазора.

В этом случае отверстие под болт калибруют

разверткой, а диаметр стержня болта

выполняют с допуском, обеспечивающим

беззазорную посадку. При расчете

прочности соединения не учитывают силы

трения в стыке, так как затяжка болта

не обязательна. В общем случае болт

можно заменить штифтом. Стержень болта

рассчитывают по напряжениям среза и

смятия.

этом случае отверстие под болт калибруют

разверткой, а диаметр стержня болта

выполняют с допуском, обеспечивающим

беззазорную посадку. При расчете

прочности соединения не учитывают силы

трения в стыке, так как затяжка болта

не обязательна. В общем случае болт

можно заменить штифтом. Стержень болта

рассчитывают по напряжениям среза и

смятия.

Условие прочности по напряжениям среза

![]()

Расчет на смятие производится по условным напряжениям из-за сложности установить точный закон распределения напряжений по цилиндрической поверхности деталей. При этом для средней детали (и при соединении только двух деталей)

![]()

Для крайних деталей

![]()

Из двух значений σсм расчет прочности выполняют по наибольшему, а допускаемое напряжение определяют по более слабому материалу болта или детали.

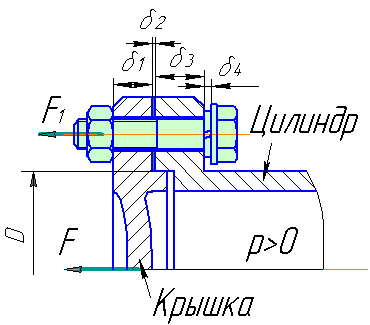

Ч етвертый

случай. Болт

затянут, внешняя нагрузка

раскрывает

стык деталей. Примером служат болты для

крепления крышек цилиндров (резервуаров),

нагруженных давлением р

жидкости или газа.

етвертый

случай. Болт

затянут, внешняя нагрузка

раскрывает

стык деталей. Примером служат болты для

крепления крышек цилиндров (резервуаров),

нагруженных давлением р

жидкости или газа.

Затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка под нагрузкой.

Обозначим: Fзат – сила затяжки болта; F1 = F/z – внешняя нагрузка соединения (от давления), приходящаяся на один болт; z – число болтов. Приложение внешней нагрузки вызывает дополнительную нагрузку на болт

![]() ,

,

где χ – коэффициент внешней нагрузки, который определяется по условию равенства деформаций болта и деталей:

![]()

где λδ – податливость болта, равная его удлинению при единичной нагрузке; λд – суммарная податливость соединяемых деталей.

Расчетная (суммарная) нагрузка болта:

Fp = Fзат + χ F1.

Для большинства практических случаев расчет податливостей деталей связан с большими трудностями. Между тем расчеты и испытания конструкций показывают, что χ можно принять равным или меньше (0,2….0,3) для соединений без мягких прокладок.

а) Прочность болта при статической нагрузке:

![]()

Здесь коэффициент 1,3 по-прежнему учитывает напряжения кручения, которые могут возникнуть при затяжке соединения под нагрузкой.

б) Прочность болта при переменных нагрузках.

При переменных нагрузках полное напряжение в болте можно разделить на постоянное (σm) и переменное с амплитудой (σа):

![]()

![]()

Запас прочности по переменным напряжениям подсчитывают по формуле:

![]() ,

,

где σ-1–

предел выносливости материала болта;

Kσ

– эффективный коэффициент концентрации

напряжений в резьбе; ψσ

![]() –

коэффициент чувствительности к асимметрии

цикла напряжений.

–

коэффициент чувствительности к асимметрии

цикла напряжений.

Переменные напряжения вызывают явление усталости. Чем меньше χ , тем выше сопротивление болта усталости. При этом, упругие болты – хорошая защита от усталостного разрушения.

ЛЕКЦИЯ №26

Расчет соединений, включающих группу болтов

Расчет соединений сводится к определению:

наиболее нагруженного болта;

расчетной нагрузке этого болта;

выбору усилия затяжки (либо по условию отсутствия сдвига, либо по условию нераскрытия стыка данного соединения).

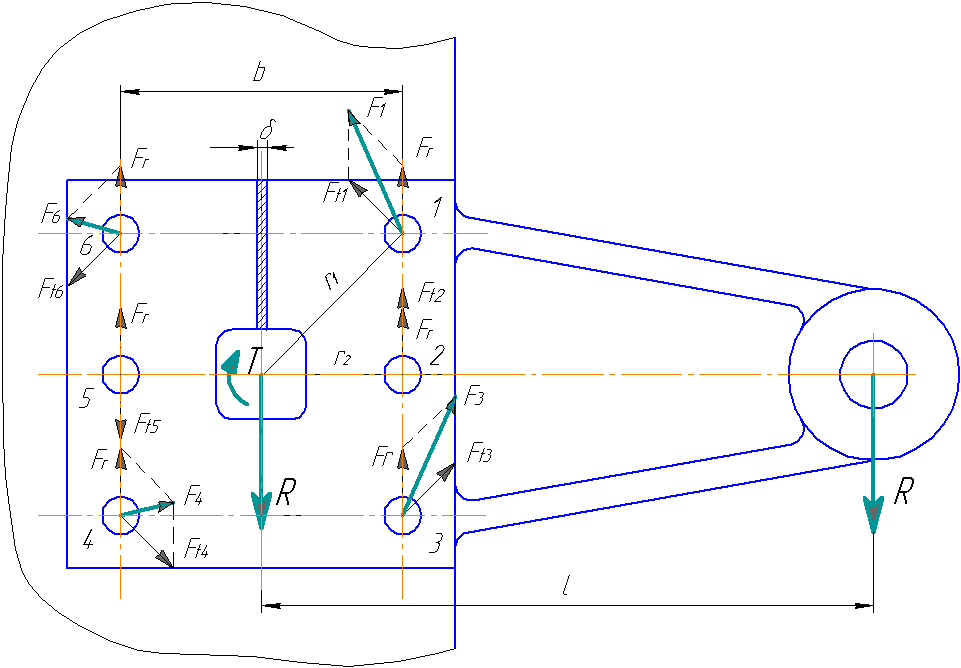

Нагрузка соединения сдвигает детали в стыке. Примером служит крепление кронштейна (рис.)

При расчете соединения силу заменяем такой же силой, приложенной в центре тяжести стыка, и моментом T = Rl. Момент и сила стремятся повернуть и сдвинуть кронштейн. Нагрузка от силы R распределяется по болтам равномерно:

Fr = R/z.

Нагрузка от момента (реакции Ft1, Ft2 …) распределяется по болтам пропорционально их деформациям при повороте кронштейна. В свою очередь, деформации пропорциональны расстояниям болтов от центра тяжести стыка, который является центром поворота. Направление реакций болтов перпендикулярно радиусам r1, r2,…

Суммарная нагрузка каждого болта равна геометрической сумме соответствующих сил Fr и Ft . За расчетную принимают наибольшую из суммарных нагрузок. Сравнивая значения и направление реакций, можно отметить, что для соединения, изображенного на рисунке, наиболее нагруженными болтами являются 1-й и 3-й или 2-й.

В конструкции соединения болты могут быть поставлены без зазора или с зазором. Расчет прочности болтов для каждого из этих вариантов был рассмотрен выше.

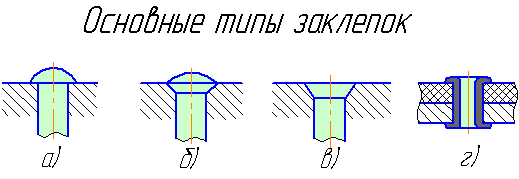

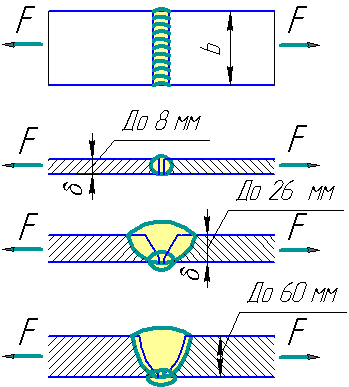

З аклепочные соединения

Заклепочное соединение неразъемное. В большинстве случаев его применяют для соединения листов и фасонных прокатных профилей. Соединение образуют расклепыванием стержня заклепки, вставленной в отверстие деталей. На рисунке обозначено:

1 – обжимка; 2 – прижим при машинной клепке; 3 – замыкающая головка; 4 – закладная головка; 5 – поддержка.

При расклепывании вследствие пластических деформаций образуется замыкающая головка, а стержень заклепки заполняет зазор в отверстии. Силы, вызванные упругими деформациями деталей и стержня заклепки, стягивают детали.

Клепку (осаживание стержня) можно производить вручную или машинным способом пневматическими молотками, прессами и т.п. Стальные заклепки малого диаметра (до 10 мм) и заклепки из цветных металлов ставят без нагрева – холодная клепка. Стальные заклепки большего диаметра ставят горячим способом – горячая клепка.

В зависимости от конструкции соединения применяют различные виды заклепок, геометрические размеры которых стандартизованы.

а – с полукруглой головкой; б – полупотайная; в – потайная;

г – трубчатая.

Если нет доступа к замыкающей головке (например, пустотелое крыло самолета), то применяют заклепки для односторонней клепки.

Заклепки для односторонней клепки.

В одном случае замыкающая головка

образуется при протягивании конической

оправки через коническое отверстие

заклепки. В другом случае, замыкающая

головка образуется за счет взрыва

заряда 1.

одном случае замыкающая головка

образуется при протягивании конической

оправки через коническое отверстие

заклепки. В другом случае, замыкающая

головка образуется за счет взрыва

заряда 1.

Заклепочные соединения применяют для деталей, материал которых плохо сваривается, и в тех конструкциях, где важно растянуть по времени развитие процесса разрушения.

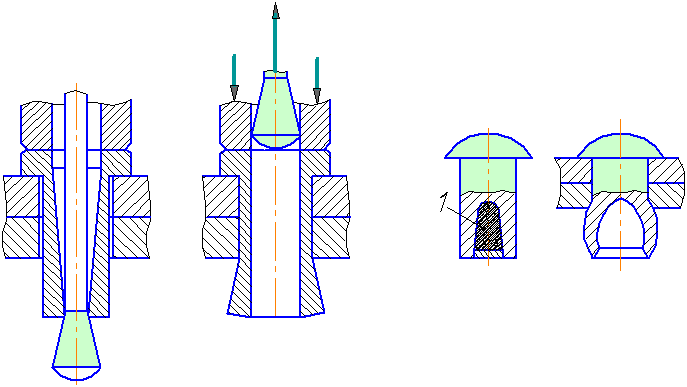

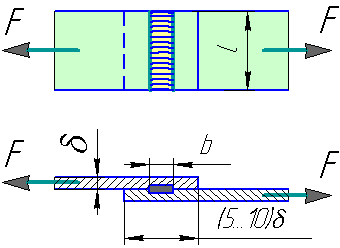

П о

конструктивному признаку различают

соединения внахлестку

и встык,

однорядные

и многорядные.

о

конструктивному признаку различают

соединения внахлестку

и встык,

однорядные

и многорядные.

а) Однорядный односрезный шов внахлестку

На основные размеры заклепочных соединений выработаны нормы, которые рекомендуют выбирать d,t,e и δ1 в зависимости от толщины δ листов.

б) Однорядный двухсрезный шов встык с двумя накладками

За расчетную нагрузку принимают силу Ft , действующую на фронте одного шага t. При этом значение силы определяют по напряжениям растяжения σ' в сечении листа не ослабленном отверстиями под заклепки. Напряжение σ' полагают известным из основных расчетов конструкции

Ft = σ' t δ.

Прочность листа в сечении по отверстиям

σ =

Ft

/[(t-d)

δ]

![]()

Отношение напряжений

σ'/ σ = (t-d)/t = φ

называют коэффициентом прочности заклепочного шва.

Значение φ показывает, как уменьшается прочность листов при соединении заклепками. При стандартных размерах для односрезного шва, например, φ = 0,65, т.е. образование заклепочного соединения уменьшает прочность листов на 35%. Понижение прочности деталей – одна из главных отрицательных характеристик заклепочного соединения.

Сварные соединения

Сварное соединение – неразъемное. Из всех видов сварки наиболее широко распространена электрическая. Различают два основных вида электросварки: дуговую и контактную.

Электродуговая сварка основана на использовании теплоты электрической дуги для расплавления металла. Для защиты расплавленного металла от вредного действия окружающего воздуха на поверхность электрода наносят толстую защитную обмазку, которая выделяет большое количество шлака и газа, образуя изолирующую среду.

Контактная сварка основана на использовании повышенного омического сопротивления в стыке деталей и осуществляется несколькими способами: стыковая, точечная и шовная контактная сварка.

Сварное соединение является наиболее совершенным из неразъемных соединений, так как лучше других приближает составные детали к целым.

Расчет на прочность

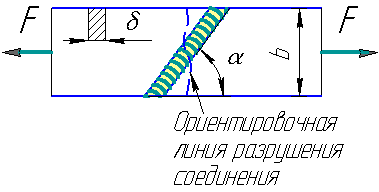

С тыковое

соединение.

Во многих случаях является простым и

надежным. Его следует применять везде,

где допускает конструкция изделия. В

зависимости от толщины соединяемых

элементов соединение выполняют с

обработкой или без обработки кромок, с

подваркой и без подварки с другой

стороны.

тыковое

соединение.

Во многих случаях является простым и

надежным. Его следует применять везде,

где допускает конструкция изделия. В

зависимости от толщины соединяемых

элементов соединение выполняют с

обработкой или без обработки кромок, с

подваркой и без подварки с другой

стороны.

При малых толщинах обработка кромок не обязательна, а при средних и больших толщинах она необходима по условиям образования шва на всей толщине деталей. Сваривать встык можно не только листы или полосы, но также трубы, уголки, швеллеры и другие фасонные профили.

Стыковые соединения могут разрушаться по шву, по месту сплавления металла шва с металлом детали, по сечению самой детали в зоне термического влияния. Практикой установлено, что при качественном выполнении сварки разрушение соединения стальных деталей происходит преимущественно в зоне термического влияния. Так называют прилегающий к шву участок детали, в котором в результате нагревания при сварке изменяются механические свойства металла. Поэтому расчет прочности стыкового соединения принято выполнять по размерам сечения в этой зоне. Возможное снижение прочности деталей, связанное со сваркой, учитывают при назначении допускаемых напряжений. Например, при расчете полосы, сваренной встык:

на растяжение

σ = F/A = F/(bδ) [σ'] ;

на изгиб

σ

= M/W

=6M/(bδ![]() )

[σ']

,

)

[σ']

,

где b и δ – ширина и толщина полосы; [σ'] – допускаемое напряжение для сварных соединений. Отношение φ = [σ']/ [σ]р – является коэффициентом прочности сварного соединения.

З начение

φ

колеблется в пределах 0,9…1,00, т.е. стыковое

соединение почти равнопрочно с

соединенными деталями. Если требуется

повысить прочность соединения, применяют

косые швы. Расчет косого шва выполняют

по тем же формулам

начение

φ

колеблется в пределах 0,9…1,00, т.е. стыковое

соединение почти равнопрочно с

соединенными деталями. Если требуется

повысить прочность соединения, применяют

косые швы. Расчет косого шва выполняют

по тем же формулам

σ = F/A = F/(bδ) [σ'] ;

σ = M/W =6M/(bδ ) [σ'],

в которых принимают [σ'] = [σ]р.

ЛЕКЦИЯ №27

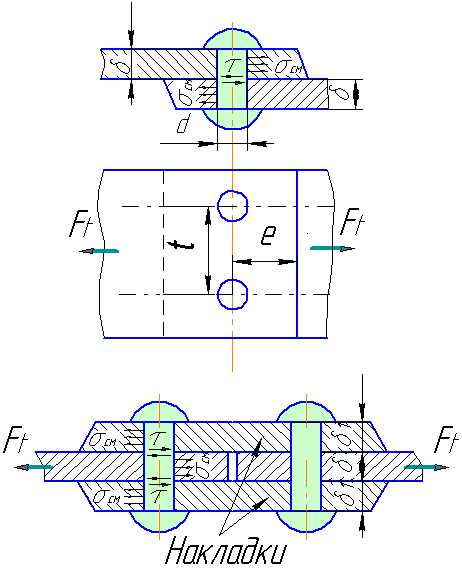

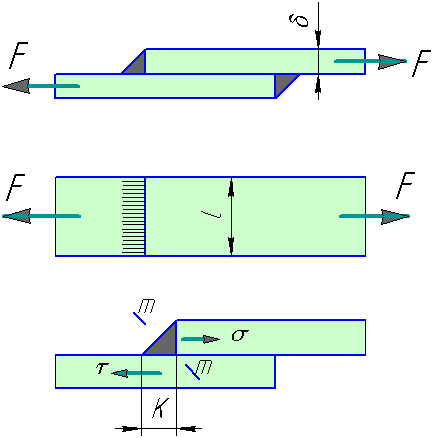

Нахлесточное соединение.

Выполняется с помощью угловых швов. В зависимости от формы поперечного сечения различают угловые швы: нормальные 1, вогнутые 2, выпуклые 3. Выпуклый шов образует резкое изменение сечения деталей в месте соединения, что является причиной повышенной концентрации напряжений. Вогнутость шва достигается обычно механической обработкой, это увеличивает стоимость соединения.

Основные геометрические характеристики углового шва:

k

– катет; h

– высота.

Для нормального шва h

= k

sin

45º~ 0,7k.

По условиям

технологии принимают k![]() мм,

если толщина листа δ

мм.

В большинстве случаев k

= δ.

мм,

если толщина листа δ

мм.

В большинстве случаев k

= δ.

В зависимости от расположения различают швы лобовые, фланговые и косые. Лобовой шов расположен перпендикулярно, а фланговый – параллельно линии действия нагружающей силы. Обычно применяют комбинированное соединение фланговыми и лобовыми швами.

Фланговые швы. Основными напряжениями флангового шва являются касательные напряжения τ в сечении m – m. По длине шва напряжения распределены неравномерно. На концах шва они больше, чем в середине. Неравномерность распределения напряжений возрастает с увеличением длины шва и разности

податливостей

деталей. Поэтому применять длинные

фланговые швы нецелесообразно. На

практике их длину ограничивают условием

![]() .

Расчет таких швов приближенно выполняют

по среднему напряжению, а условие

прочности записывают в виде

.

Расчет таких швов приближенно выполняют

по среднему напряжению, а условие

прочности записывают в виде

![]() [τ'].

[τ'].

Здесь 0,7k – толщина шва по биссектрисе m – m.

Л обовые

швы. Напряженное

состояние лобового шва неоднородно.

Наблюдается значительная концентрация

напряжений, связанная с резким изменением

сечения деталей в месте сварки. По

методу, принятому в инженерной практике,

лобовые швы рассчитывают только по

касательным напряжениям

τ и в сечении

m

– m.

При этом

обовые

швы. Напряженное

состояние лобового шва неоднородно.

Наблюдается значительная концентрация

напряжений, связанная с резким изменением

сечения деталей в месте сварки. По

методу, принятому в инженерной практике,

лобовые швы рассчитывают только по

касательным напряжениям

τ и в сечении

m

– m.

При этом

![]() [τ'].

[τ'].

Расчет лобовых швов только по τ и сечению m – m делает расчет всех угловых швов единым независимо от их расположения к направлению нагрузки.

С оединение

контактной сваркой.

оединение

контактной сваркой.

Точечная сварка

применяется

для

соединения

деталей из тонкого листового материала

при соотношении толщин

![]() .

Диаметр сварной точки выбирают в

зависимости от толщины меньшей из

свариваемых деталей. Обычно принимают

t

=3d;

t1=2d;

t2=1,5d.

.

Диаметр сварной точки выбирают в

зависимости от толщины меньшей из

свариваемых деталей. Обычно принимают

t

=3d;

t1=2d;

t2=1,5d.

d =1,2δ +4 при δ мм;

d =1,5δ +5 при δ >3 мм.

Соединения точечной сваркой работают преимущественно на срез. При расчете полагают, что нагрузка по точкам распределяется равномерно. Неточность расчета компенсируют уменьшением допускаемых напряжений.

![]() [τ'],

[τ'],

где z – число свариваемых точек; i – число плоскостей среза.

Точечному соединению свойственна высокая концентрация напряжений. Поэтому оно сравнительно плохо работает при переменных нагрузках. Концентрация напряжений образуется не только в сварных точках, но и в самих деталях в зоне шва.

Ш овная

сварка.

Концентрация

напряжений в швах меньше, чем при точечной

сварке и соединение герметичное.

Напряжения среза

овная

сварка.

Концентрация

напряжений в швах меньше, чем при точечной

сварке и соединение герметичное.

Напряжения среза

![]() [τ'].

[τ'].

Допускаемые напряжения сварных соединений.

Многообразие факторов, влияющих на прочность сварных соединений, а также приближенность и условность расчетных формул вызвали необходимость экспериментального определения допускаемых напряжений.

Вид процесса сварки |

Допускаемое напряжение в швах [τ'] |

Автоматическая под флюсом, Ручная электродами Э42А,Э50А, Контактная стыковая |

0,65[σ]p |

Газовая сварка |

0,60[σ]p |

Контактная точечная и шовная |

0,50[σ]p |

Примечание: [σ]p = σТ/(1,4…1,6) – допускаемое напряжение на растяжение для материала соединяемых деталей.

СОДЕРЖАНИЕ ЛЕКЦИЙ

ЛЕКЦИЯ №1....................................................................................3

Содержание занятий

Основной учебник

Методические пособия кафедры

Введение

Основные требования к деталям и узлам машин

ЛЕКЦИЯ №2…………………………………..……………..……7

Основные критерии работоспособности

Основные требования к материалам

Надежность деталей машин

Этапы проектирования машин

Механические передачи

Основные характеристики передач

ЛЕКЦИЯ №3……………………………………………………..12

Фрикционные передачи и вариаторы

Материалы тел качения

Основы прочностного расчета фрикционных пар

ЛЕКЦИЯ № 4……………………………………………………..17

Зубчатые передачи

Картина зацепления

Коэффициент торцового перекрытия

Критерии работоспособности и расчета

ЛЕКЦИЯ № 5………………………………….………………….21

Расчетная нагрузка

Коэффициент концентрации нагрузки

Коэффициент динамической нагрузки

Расчет прямозубых цилиндрических передач на прочность

ЛЕКЦИЯ № 6…………………………………………………..…25

Расчет прочности зубьев по контактным напряжениям

Выбор модуля и числа зубьев в закрытых передачах

ЛЕКЦИЯ № 7..................................................................................30

Расчет зубьев по напряжениям изгиба

Расчет косозубых и шевронных цилиндрических передач

Силы, действующие на зуб колеса

ЛЕКЦИЯ № 8……………………….…………………….………34

Удельная нагрузка

Распределение нагрузки на боковой поверхности зубьев

Расчет прочности косозубой передачи по контактным напряжениям

Расчет прочности зубьев косозубых передач по напряжениям изгиба

Материалы и термообработка

ЛЕКЦИЯ № 9 ……………………….……………………………39

Методы упрочнения зубчатых колес.

Заготовки.

Допускаемые контактные напряжения

ЛЕКЦИЯ №10 ……………………………………………………44

Режимы нагружения

Эквивалентное число циклов

Допускаемое напряжение изгиба при расчете на усталость

Последовательность расчета косозубой цилиндрической передачи

по контактным напряжениям

ЛЕКЦИЯ №11…….………………………..……………..………48

Конические зубчатые передачи

Силы в зацеплении прямозубой конической передаче

Приведение прямозубого конического колеса к эквивалентному

прямозубому цилиндрическому колесу

Расчет зубьев прямозубой конической передачи по напряжениям изгиба

Расчет зубьев прямозубой конической передачи по контактным напряжениям

Конические передачи с непрямыми зубьями

ЛЕКЦИЯ №12……………………………………………………53

Червячные передачи

Основные геометрические параметры

Червяки

Червячное колесо

Передаточное отношение

Скольжение в передаче. КПД. Условие самоторможения

ЛЕКЦИЯ №13…………………………………………………….58

Силы в зацеплении червячной передачи

Расчет на прочность по контактным напряжениям

Расчет на прочность по напряжениям изгиба

Расчетная нагрузка. Материалы и допускаемые напряжения

ЛЕКЦИЯ №14…………………………………..………………….63

Тепловой расчет, охлаждение и смазка червячной передачи

Ременные передачи

Критерии работоспособности

Силовые зависимости

Напряжения в ремне

Скольжение в передаче

Работоспособность ременной передачи

ЛЕКЦИЯ №15…………………………………….……………….69

Допускаемые полезные напряжения в ремне

Нагрузка на валы и опоры

Клиноременная передача

Последовательность расчета клиноременной передачи

Цепные передачи

Числа зубьев звездочек

ЛЕКЦИЯ №16………………………………..……………………73

Межосевое расстояние и длина цепи

Конструкции цепей. Роликовые цепи. Зубчатые цепи.

Конструкция звездочек. Материалы цепей и звездочек

Усилия, действующие в цепной передаче

Неравномерность движения и колебания цепи

Практический расчет цепной передачи

Передача винт-гайка. Передачи скольжения

Передача винт-гайка качения

ЛЕКЦИЯ №17………………….….……………….…… ………79

Подшипники

Подшипники скольжения

Подшипники качения

Распределение нагрузки между телами качения

Кинематика подшипника

Смазка подшипников

Причины выхода из строя. Критерии расчета

ЛЕКЦИЯ №18………………………………….……..………….84

Расчет подшипников на долговечность

Эквивалентная динамическая нагрузка

Проверка и подбор подшипников по статической грузоподъемности

Предельная быстроходность подшипников

Особенности расчета нагрузки радиально-упорных подшипников

Конструкция подшипников скольжения

Условия работы и виды разрушения подшипников скольжения

ЛЕКЦИЯ №19……………………………………….……………88

Трение и смазка подшипников

Из теории гидродинамической смазки

Гидростатические подшипники

Валы и оси. Материалы. Конструкция

ЛЕКЦИЯ №20……………………………………….……………93

Порядок проектного расчета вала

Направление сил в зацеплении зубчатой передачи

Проверочный расчет на усталость

Муфты. Классификация муфт

Муфты глухие. Муфты компенсирующие

ЛЕКЦИЯ №21……………………………………………..……..99

Муфты компенсирующие упругие

Муфта упругая втулочно-пальцевая

Муфта с упругой оболочкой

Муфты управляемые или сцепные

Муфты кулачковые. Муфты фрикционные. Муфты дисковые

Муфты автоматические, или самоуправляемые

ЛЕКЦИЯ №22……………………………………………………104

Соединения. Шпоночные соединения

Соединение клиновыми шпонками

Соединение призматическими шпонками

Соединение сегментной шпонкой

Соединения с цилиндрической шпонкой

Замечания по расчету призматических шпоночных соединений

Зубчатые (шлицевые) соединения

Соединения с прямобочными зубьями

Соединения с эвольвентными зубьями

ЛЕКЦИЯ №23…………………………………………………….110

Профильные соединения

Соединение деталей с натягом

Расчет прочности прессового соединения

Конические соединения

ЛЕКЦИЯ №24………………………….…………………...……114

Резьбовые соединения

Геометрические параметры резьбы

Основные типы крепежных деталей

Способы стопорения

Теория винтовой пары

Самоторможение и КПД винтовой пары

ЛЕКЦИЯ №25……………………………………………………119

Распределение осевой нагрузки по виткам резьбы

Высота гайки и глубина завинчивания

Расчет на прочность стержня винта (болта):

- Стержень винта нагружен только внешней растягивающей силой F;

- Болт затянут, внешняя нагрузка отсутствует

- Болтовое соединение нагружено силами, сдвигающими детали в стыке;

- Болт затянут, внешняя нагрузка раскрывает стык деталей

ЛЕКЦИЯ №26 ……………………………..…………….……….124

Расчет соединений, включающих группу болтов

Нагрузка соединения сдвигает детали в стыке

Заклепочные соединения

Виды заклепок. Заклепки для односторонней клепки.

Шов внахлестку. Шов встык

Коэффициентом прочности заклепочного шва

Сварные соединения

Расчет на прочность. Стыковое соединение

ЛЕКЦИЯ №27………………………………………..……………129

Нахлесточное соединение.

Швы лобовые, фланговые и косые

Соединение контактной сваркой

Точечная и шовная сварка

Допускаемые напряжения сварных соединений