- •Обеспечение химических производств сырьем, энергией и конструкционными материалами

- •Учебное пособие

- •Глава 1. Сырье химической промышленности

- •Глава 2. Энергетическое обеспечение химических производств

- •Глава 3. Конструкционные материалы.

- •Глава 1

- •1.1. Характеристика и запасы сырья

- •1.2. Воздух и вода как сырье химической промышленности

- •1.3. Вторичные материальные ресурсы

- •1.4. Важнейшие тенденции в развитии сырьевой проблемы

- •1.4.2. Применение концентрированного сырья

- •1.4.3. Комплексное использование сырья

- •1.4.4. Замена пищевого сырья непищевым и растительного – минеральным

- •Глава 2. Энергетическое обеспечение химических производств

- •2.1. Источники энергии

- •2.2. Виды энергии, применяемые в химической промышленности

- •2.3. Основные принципы энергосберегающей политики

- •2.4. Получение искусственного жидкого топлива

- •Глава 3

- •3.1. Виды конструкционных материалов

- •3.1.1. Стали

- •3.1.2. Чугуны

- •3.1.3. Цветные металлы и их сплавы

- •3.1.4. Неметаллические конструкционные материалы

- •3.2. Коррозия металлов и сплавов

- •3.2.1. Виды коррозии

- •3.2.2. Способы борьбы с коррозией

- •3.3. Влияние материала на конструкцию аппарата и способ его изготовления

- •3.3.1. Конструкционные особенности аппаратов из высоколегированных сталей

- •3.3.2. Конструктивные особенности эмалированных аппаратов

- •3.3.3. Конструктивные особенности аппаратов из цветных металлов

- •3.3.4. Конструктивные особенности аппаратов из пластмасс

2.2. Виды энергии, применяемые в химической промышленности

В химической промышленности применяются разнообразные виды энергии (это зависит от характера химико-технологического процесса).

1) Тепловая энергия. Применяется, во-первых, для осуществления разнообразных физических процессов, не сопровождающихся химическими реакциями: плавление, сушка, перегонка и т.п., во-вторых, для нагревания реагентов при проведении химических реакций.

2) Механическая энергия. Применяется для транспортировки сырья и продуктов, для подготовки сырья (дробление, измельчение) и проч.

3) Электрическая энергия. Применяется в основном для превращения ее в механическую, но и используется для проведения электротермических, электрохимических и электромагнитных процессов. Расходные коэффициенты электроэнергии (в кВт . ч . т-1) на производство различных химических продуктов изменяется в широких пределах:

Алюминий 18000

Фосфор 13000

Аммиак 3000

Серная кислота 100

Аммиачная селитра 10

4) Химическая энергия. Проявляется обычно в виде тепла при проведении разнообразных экзотермических реакций, это тепло может быть использовано для превращения в электроэнергию. Химическая энергия преобразуется в электроэнергию в гальванических элементах и аккумуляторах – эти источники энергии представляют большой интерес, т.к. обладают высоким КПД.

5) Световая энергия. Применяется для проведения разнообразных фотохимических реакций, например, синтез хлористого водорода из элементарных веществ или галогенирование органических соединений.

Современные

химические предприятия потребляют

большое количество энергии, поэтому

энергетические затраты существенно

влияют на экономическую эффективность

процесса. Критерием экономического

использования энергии служит коэффициент

использования энергии

![]() =

Qт

/Qпр

. 100

(%)

=

Qт

/Qпр

. 100

(%)

где Qт и Qпр количество энергии (тепловой), затрачиваемое теоретически и практически на получение единицы продукта. Обычно QT < Qnp . Во многих производствах этот коэффициент очень низкий (т.е. непроизводительные, неоправданные расходы энергии). Поэтому большое практическое значение имеют мероприятия, направленные на повышение этого коэффициента. Одним из путей повышения - использование вторичных энергетических ресурсов (отходов тепла). Известно, что вложение средств в экономию энергии, как показывают расчеты, в 3-4 раза более выгодно, чем расходы на добывание энергии. И, конечно же, необходимо в химической промышленности внедрять, осваивать и развивать энергосберегающие процессы.

2.3. Основные принципы энергосберегающей политики

Интенсивный рост производства и потребления топлива, тепловой и электрической энергии является характерной чертой недавнего состояния экономики бывшего Советского Союза. Топливно-энергетический комплекс страны достигал огромных размеров – он поглощает до 40 % капитальных вложений, направляемых в промышленность. Добыча и производство топливно-энергетических ресурсов в нашей стране достигало 2 млрд тут (при этом необходимо помнить, что речь идет главным образом о невозобновляемых природных богатствах). СССР полностью обеспечивал себя энергией. Например, в 1986 г. в СССР было добыто 595 млн т нефти и газового конденсата, 686 млрд м3 природного газа и 751 млн т угля. Если пересчитать эти величины с учетом средних теплотворных способностей, то в сумме получится более 67 эксаджоулей (1 ЭДж равен 1018 Дж), или свыше 2100 млн тут. Вклад горючих ископаемых в эту величину составляет (в %): природный газ – 40,5, нефть – 38,1, уголь – 21,2. (Для сравнения: современный /конец ХХ в./ уровень энергопотребления России составляет около 1,2 млрд тут в год).

Чтобы поддерживать экономику страны на должном уровне добыча топлива требует значительного увеличения капитальных затрат, которые связаны с освоением новых месторождений, расположенных на востоке и севере страны в труднодоступных районах с суровыми природными условиями. Поэтому осуществление мероприятий по экономии топлива и энергии становятся сейчас крайне актуальными и необходимыми.

Отечественные химические и нефтехимические производства весьма энергоемких, что свидетельствует о больших возможностях снижения их энергозатрат. Во всех химических отраслях производства фактический расход энергоресурсов значительно превышает теоретически необходимый. Расчеты показывают, что фактические затраты энергоресурсов примерно в 1,7-2,6 раза превышают теоретически необходимые. Такая картина в общем была характерна для большинства промышленных потребителей энергии, потому что лишь только 43 % энергии расходовалось полезно, а остальное количество не утилизировалось, т.е. терялось. Подобное положение было возможно в период наличия резервных энергетических ресурсов и невысоких затрат на добычу и транспортировку топлива. Но сейчас, в эпоху дефицита топлива и энергии, такое положение становится совершенно нетерпимым. Таким образом, время выдвигает важнейшую задачу, о которой можно сказать, что сейчас необходимо осуществлять комплексную энергосберегающую политику.

Из основных принципов этой политики применительно к химическим отраслям производства можно отметить два моменты: во-первых, совершенствование технологии для того, чтобы снизить удельную энергоемкость и, во-вторых, улучшение использования энергоресурсов.

I. Совершенствование технологии можно осуществлять в разных направлениях.

1) Серьезнейшее влияние на расход энергоресурсов оказывает правильный выбор сырья. Характерным примером может быть выработка водорода при производстве аммиака.

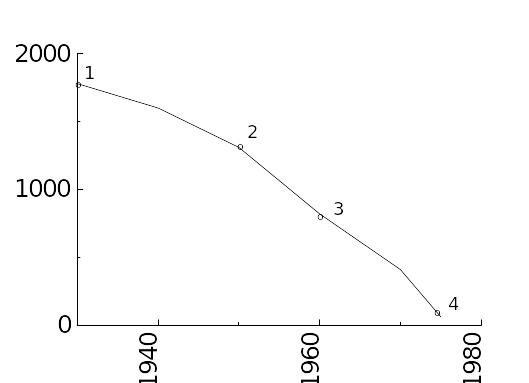

Рис.2. Динамика энергозатрат

в производстве аммиака

(в кВт.ч/т связанного азота)

годы

При получении аммиака на основе газификации буроугольного полукокса (через синтез-газ) удельный расход энергии составлял 1780 кВт.ч/т азота (1), при переходе на газификацию тяжелых нефтяных остатков (мазута) он опустился до 1310 кВт.ч/т (2), а на новейших комбинированных установках, использующих в качестве сырья природный газ, удельный расход энергии может быть доведен до 60 квт.ч/т (4).

Аналогичная картина наблюдается во многих других производствах, например, в производстве этилена при переходе от нефтезаводских газов к жидким продуктам (бензину) или в производстве винилхлорида – при переходе от ацетилена к этилену.

Таким образом, правильный выбор оптимального сырья является одним из существенных элементов разработки энергосберегающих технологий.

2) Снижение энергоемкости химических производств достигается за счет применения эффективных каталитических систем, потому что повышение активности катализатора, повышение его селективности, повышение его стабильности приводят к снижению удельных энергозатрат. Благоприятно влияет на снижение энергозатрат переход на гомогенный катализ. Эти катализаторы не требуют столь высоких температур, поэтому расход энергии ниже (чем в гетерогенном катализе). Использование гомогенных катализаторов приводит к устранению цикла регенерации, характерного для гетерогенных катализаторов (регенерации свойственны непроизводительные затраты энергии).

В настоящее время каталитические процессы составляют основу химической технологии, причем область их применения все время растет и расширяется. Сейчас около 90 % новых производств, освоенных химической промышленностью за последние годы, относятся к каталитическим процессам. Можно сказать, что развитие химической промышленности в значительной, если не в решающей, степени связано с техническим катализом. Сейчас мировой глобальный рынок катализаторов оценивается более чем в 10 миллиардов долларов (со значительным потенциалом роста) (табл. 7).

Таблица 7. Глобальный рынок катализаторов (в млрд дол. США)

Сектор |

1995 г. |

2001 г. |

Нефтепереработка |

1,9 |

2,4 |

Химическая промышленность |

2,2 |

2,5 |

Полимеризация |

1,4 |

1,8 |

Экологический катализ |

3,1 |

4,0 |

Всего |

8,6 |

10, 7 |

Как известно, каталитические реакции подчиняются общим законам химической кинетики и термодинамики, но применение катализаторов облегчает практическое осуществление многих химических реакций. В присутствии катализаторов эти реакции ускоряются в тысячи и миллионы раз, протекают при более низких температурах – экономически это выгодно. Очень многие промышленные процессы и удалось осуществить только благодаря применению катализаторов. Важнейшие крупнотоннажные производства – получение аммиака, серной и азотной кислот и многие другие – каталитические процессы. Промышленность полимеров – исключительно на катализаторах.

3) Можно экономить энергию на стадии выделения готового продукта, потому что в большинстве ХТП на эту стадию приходится 30-50 % энергозатрат. Особенно энергоемким является широко распространенный процесс ректификации. КПД ректификации очень низок, особенно при разделении высококипящих и термически нестабильных продуктов. И здесь одним из важнейших направлений снижения энергозатрат является оптимизация ректификации, исходя из критерия – минимум энергоресурсов при заданной глубине отбора.

Другим направлением экономии энергоресурсов в процессах разделения может быть замена ректификации на экстракцию или сорбцию, которые характеризуются гораздо меньшими потерями энергии. А еще лучше мембранное разделение (особенно эффективен этот метод при разделении газов).

4) Можно экономить энергию путем комбинирования химических процессов, установок и производств. Под комбинированием процессов понимается совмещение в одном реакционном объеме ряда последовательно или параллельно осуществляемых химических реакций или физико-химических процессов. В этом случае экономия энергии достигается за счет сокращения затрат на промежуточное разделение продуктов реакции, за счет улучшения условий управления процессом и за счет увеличения концентрации производства. Так, например, в области производства ароматических углеводородов разрабатываются процессы, где в одном реакционном аппарате совмещаются дегидрирование, изомеризация, циклизация и деалкилирование.

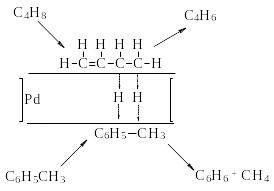

Рис.3. Схема сопряжения дегидриро-

вания бутена и гидрометилирования

толуола за счет переноса водорода

через палладиевый мембранный ка-

тализатор.

Совмещение процессов приводит к снижению удельного расхода энергоресурсов примерно в 2 раза. Особенно большой эффект достигается при использовании специально приготовленных катализаторов, в том числе с зернами определенной геометрической формы, которые одновременно выполняют функцию насадки.

Такое сопряжение реакций можно осуществить с использованием мембранного катализатора, через который происходит перенос только водорода. Схему можно показать так (рис.3).

Комбинирование крупных химических производств в составе комбинатов или объединений также позволяет лучше использовать энергоресурсы и сочетать энергопотребляющие производства с энерговыделяющими.

5) Можно совершенствовать технологию за счет применения более совершенных видов оборудования. Теплообмен, нагрев, охлаждение, транспортировка реагирующих потоков и полученных продуктов реакции – все это производится в определенных типах оборудования. От особенностях этого оборудования во многом зависит уровень энергозатрат. Часто еще это оборудование несовершенно, что вызывает прямой перерасход энергии. Таким образом, совершенствование методик расчета химической аппаратуры, снижение необоснованных запасов мощности и размеров, уменьшение веса и габаритов аппаратуры является дополнительным резервом экономии энергии.

Необходимо также совершенствовать условия эксплуатации оборудования. По различным причинам (недостаток сырья, затруднения с отгрузкой продукции и т.п.) оборудование часто не работает на максимальной загрузке, тогда как расход энергоресурсов далеко не всегда снижается синхронно со снижением загрузки оборудования.

Мы рассмотрели все аспекты создания энергосберегающих процессов, зависящих от совершенства технологии.

II. Вторая группа основных принципов энергосберегающей политики состоит в том, что нужно беречь энергию за счет улучшения использования энергоресурсов. Эта задача должна решаться по двум направлениям:

1) совершенствование систем использования первичных энергетических ресурсов и 2) максимальная утилизация вторичных энергоресурсов.

Первое направление (т.е. совершенствование систем использования первичных энергоресурсов) решается в условиях химических производств повышением КПД преобразующих устройств (технологических печей, парогенераторов и т.п.). Оно может быть достигнуто за счет совершенствования конструкций агрегатов, за счет подбора благоприятного технологического режима, за счет снижения безвозвратных потерь топлива и т.д. Сегодняшний уровень развития науки и техники позволяет поднять КПД энергопреобразующих устройств в химических производствах почти до 90 %.

Второе направление – максимальная утилизация побочных или вторичных энергоресурсов. Это очень важная задача, так как в эти ресурсы переходит большая часть применяемой в химическом производстве энергии. О масштабах вторичных энергоресурсов в химических производствах можно судить, например, по тому, что только в азотной промышленности они превышают 15 млн тут/год.

Одно из наиболее действенных средств повышения эффективности потребления топлива – это переход к комплексным энерго-технологическим методам использования топлива. Этот метод позволяет извлекать все ценные составляющие топлива при обязательном комбинировании энергетического процесса сжигания части топлива. Часть топлива сжигается, дает энергоноситель, который ведет технологический процесс.

Простейшую схему (энерготехнологическую) использования топлива (природного газа) можно показать так:

Высокоскоро-стной пиролиз

Сжигание в топке

котла

теплота

теплота

электроэнергия

ацетилен этилен

Сочетание энергетики и технологии позволяет значительно полнее использовать энергию химических реакций и энергоресурсы, позволяет улучшить качество продукта, позволяет повысить производительность энерготехнологических агрегатов.

В современной химической технологии большое значение имеет создание энерготехнологических процессов и схем, в которых использовалась бы энергия, получаемая за счет теплоты химической реакции. И одной из наиболее эффективных энерготехнологических схем в химической промышленности является схема крупнотоннажного производства аммиака. Для синтеза аммиака водород получают конверсией природного газа (метана): СН4 + Н2О Н2 + СО, реакция проходит при высоких температурах, порядка 800-10000С. Это тепло не теряется, а используется в этом же процессе (оно нагревает воду для получения водяного пара, этот пар затем подается в паровую турбину, установленную на одном валу с турбокомпрессором, который сжимает азотоводородную смесь).

Есть еще и третья группа принципов энергосбережения – лучшая организация эксплуатации энергохозяйства промышленных предприятий. Но об этом говорить мы не будем (это и так ясно без комментариев).