- •Устройство стетоскопов и компрессиметра

- •2. Характерные повреждения кривошипно-шатунного к газораспределительного механизма двигателя

- •Техническое обслуживание газораспределительного механизма двигателя автомобилей

- •У стройство и работа газового индикатора.

- •Устройство и работа пневматического калибратора к-69.

Оценка технического состояния цилиндропоршневой группы и механизма газораспределения ДВС

ЗАДАНИЕ

Изучить устройство стетоскопов, компрессиметра.

Ознакомиться с характерными повреждениями цилиндропоршневой группы и газораспределительного механизма.

Ознакомиться с правилами проведения и операциями ТО цилиндропоршневой группы и газораспределительного механизма.

Изучить устройство и работу газового индикатора и пневматического калибратора.

Проверить техническое состояние цилиндропоршневой группы двигателя, предварительно отрегулировав тепловые зазоры в газораспределительном механизме.

Литература

Техническая эксплуатация автомобилей: Учебник для вузов / Кузнецов Е.С., Воронов В.П., Болдин А.П. и др,; Под ред. Кузнецова Е.С. – 3-е изд., пераб. И доп. – М.: Транспорт, 1991. – С. 156…158.

Гуревич A.M., Зайцев Н., Справочник сельского автомеханика. – М.: Росагропромиздат, 1990. - С.60...67.

Зайцев н.З., Попов В.М., Одинцов Н.И. Справочник автомеханика. - М.: Нива России, 1993.

Устройство стетоскопов и компрессиметра

Простой стетоскоп представляет собой металлический стержень с наушником и ручкой, применяется для ослушивания шумов в агрегатах машин.

Автостетоскоп представляет собой малогабаритный переносной прибор, предназначенный для прослушивания шумов в двигателях, узлах передачи различных машин при техническом обслуживании. Напряжение питания 3 В, потребляемый ток не более 25 мА. Он представляет собой двухкаскадный транзисторный усилитель с пьезокерамическими датчиками. Электродвижущая сила, возникающая вследствие механической вибрации пьезодатчика, передается на усилитель и телефон.

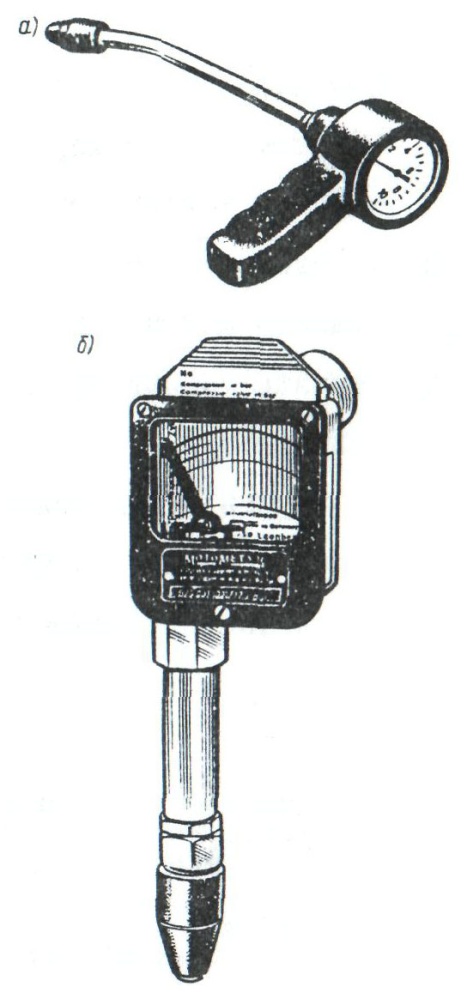

С остояние

цилиндропоршневой группы и клапанного

механизма проверяют в конце такта

сжатия. Измерения производят в каждом

из цилиндров с помощью компрессиметра

со шкалой для карбюраторных до 1 МПа, а

для дизелей до 6 МПа /рис.1/. Давление в

конце такта сжатия /компрессию/ поверяют

после предварительного разогрева

двигателя до 70...80°С, при вывернутых

свечах, полностью открытых дроссельной

и воздушной заслонках. Установив

резиновый наконечник компрессиметра

в отверстие свечи, провертывают стартером

коленчатый вал двигателя и считывают

показания прибора.

остояние

цилиндропоршневой группы и клапанного

механизма проверяют в конце такта

сжатия. Измерения производят в каждом

из цилиндров с помощью компрессиметра

со шкалой для карбюраторных до 1 МПа, а

для дизелей до 6 МПа /рис.1/. Давление в

конце такта сжатия /компрессию/ поверяют

после предварительного разогрева

двигателя до 70...80°С, при вывернутых

свечах, полностью открытых дроссельной

и воздушной заслонках. Установив

резиновый наконечник компрессиметра

в отверстие свечи, провертывают стартером

коленчатый вал двигателя и считывают

показания прибора.

Компрессию в дизеле замеряют также поочередно в каждом цилиндре, но на холостом ходу при 450...550 мин-1 /температура до 80°С/. Компрессиметр устанавливают вместо форсунки проверяемого цилиндра.

Рис.1. Компрессиметра с манометром /а/ и с самописцем /б/

2. Характерные повреждения кривошипно-шатунного к газораспределительного механизма двигателя

К характерным повреждениям кривошипно-шатунного механизма /КЩ/ относятся: износ цилиндров, поршневых колец, канавок, стенок и отверстий в бобышках поршня, поршневые пальцев, втулок головок шатунов, шеек и вкладышей коленчатого зала; закоксование колец. К характерным отказам - поломка поршневых колец, задиры зеркала цилиндров и заклинивание поршней, подплавление подшипников появление трещин блока цилиндров и головки блока цилиндров.

Основными признаками неисправности КШМ являются: уменьшение компрессии в цилиндрах, появление шумов и стуков при работе двигателя, увеличение прорыва газов в картер и появление из маслоналивной горловин голубоватого дыма с резким запахом, увеличение расхода масла, разжижение масла в картере из-за проникновения паров рабочей смеси при, так как сжатия, загрязнение свечей зажигания маслом, от чего на электродах образуется нагар и ухудшается новообразование. При этом, как правило, повышается расход топлива и снижается мощность двигателя.

К характерным повреждениям газораспределительного механизма /ГРМ/ относятся: износ толкателей к их направляющих втулок, тарелок клапанов и их гнезд, шестерен, кулачков и опорных шеек распределительного вала; нарушение зазоров между стержнями клапанов и коромыслами; к характерным отказам - поломка и потеря упругости клапанных пружин, поломка зубьев распределительных шестерен, прогорание клапанов. Признаками неисправности ГРМ являются стуки, появление вспышек в карбюраторе и хлопков в глушителе.

3. Техническое обслуживание 1\ШМ двигателя

Внешний осмотр двигателя. Не допускаются течи охлаждающей воды, топлива и масел.

Течь масла и охлаждающей жидкости в двигателе возникает из-за неудовлетворительного состояния прокладок или неправильной установки их в процессе сборки. Устраняют ее или подтяжкой гаек или болтав крепления или заменой на новые прокладки.

Подтекание масла через прокладки поддона, крышек привода механизма газораспределения /кроме BA3-2108/, клапанного механизма устраняют подтягиванием гаек или болтов крепления. Если это не помогает, устанавливают новые прокладки. Течь масла через сальники коленчатого вала устраняют их заменой. Если течь масла через прокладки и уплотнения сопровождается значительным выделением газов из маслозаливной горловины, прочищают систему вентиляции картера.

Проверка компрессии в цилиндра двигателя. При проверке дизеля отсоединяют топливопроводы высокого давления и вынимают форсунки. Устанавливают наконечник компрессиметра в отверстие для форсунки. Проворачивают коленчатый вал от пускового устройства, фиксируют максимальное давление в цилиндре по: шкале манометра. Проверяют каждый цилиндр.

В карбюраторном двигателе снимают свечи, в отверстие свечи устанавливают наконечник компрессиметра, на пусковой частоте вращения коленчатого вала фиксируют по показанию манометра величину компрессии.

У двигателей с искровым зажиганием давление в конце такта сжатия должно быть не ниже 0,7...0,8 МПа, у дизелей - не ниже 3 МПа. Разница в показаниях манометра для разных цилиндров одного двигателя должна быть не более 0,1 МПа для двигателей с искровым зажиганием и не более 0,2 МПа - для дизелей.

После каждого замера давления вентилем на компрессиметре устанавливают манометр в "нулевое" положение.

Перерасход масла двигателе. Диагностирование технического состояния двигателя по угару масла проводят при отсутствии течи через коренные подшипники коленчатого вала и не плотности картера. Расход масла на угар проверяют при скорости движения 35...45 км/ч.

Двигатели заправляют маслом до верхней метки указателя уровня, фиксируя объем потребленного масла. После пробега 50 км останавливает двигатель, сливают масло из картера, дают стечь остатки в течении 20...30 мин. Затем замеряют оставшееся масло и по разности первоначального и отставшего определяют угар. Одновременно замеряют расход топлива за данный период времени работы и вычисляют расход картерного масла в процентах от расхода топлива:

gm%![]()

где

![]() – расход топлива соответственно.

– расход топлива соответственно.

Обычная норма расхода картерной смазки 0,5...1% от расхода топлива, предельная:

для дизелей до 5%

для карбюраторный двигателей до 4%

Угар масла зависит от изнашивания колец, поршней, цилиндров и от герметичности клапанов.

Такая проверка трудоемкая, но дает хорошие результаты.

Заправочные емкости двигателей. Система смазки, л

Марка автомобиля |

Марка масла |

л |

Марка автомобиля |

Марка масла |

л |

ВАЗ-2109 |

|

3,5 |

ЗИЛ-ММЗ-4505 |

|

8,5 |

ВАЗ-2121 |

|

3,75 |

КАЗ-4540 |

|

19,5 |

Москвич-2141-01 |

|

4,2 |

МАЗ-5549 |

|

25,0 |

УАЗ-31512 |

|

5,8 |

ИЖ-2715 |

|

5,2 |

ЗИЛ-431410 |

|

10,0 |

|

|

|

ГАЗ-431410 |

|

8,5 |

|

|

|

КамАЗ-5320 |

|

26,0 |

|

|

|

Урал-4320 |

|

21,5 |

|

|

|

УАЗ-33032 |

|

5,8 |

|

|

|

Краз-25861 |

|

33,0 |

|

|

|

Устранение неисправностей, обнаруженных по перерасходу масла, потере компрессии, дымности отработавших газов и дымлении из сапуна. Здесь проверяют состояние компрессионных и маслосъемных колец, поршней и цилиндров. Пели износ этих деталей достиг выбраковочных размерив, двигатель ремонтируют.

Поршня с пригоревшими кольцами погружают в керосин иди дизельное топливо для размягчения нагара. Кольцо снимают с поршня, и, надевают на него с помощью с печального приспособления. Поршни и снятые кольца очищают от нагара, затем тщательно промывают в керосине или дизельном топливе.

При установке новых поршневых колец проверяют, чтобы каждое кольцо по зазору в замке и зазору по высоте не выходило за пределы, установленные техническими условиями. Правильно подобранные кольца при вращении поршня в горизонтальном положении вокруг своей оси в канавках плавно перемещаются и утопают в них под действием собственной массы. При установке колец скручивающегося типа выточки или фаски направляют вверх, а конусное кольцо торцом меньшего диаметра обращают в сторону днища поршня, У дизелей рабочая поверхность компрессионного кольца покрыта хромом, нижнего - молибденом или хромом. Зазор между цилиндром и поршнем проверяют щупом.

Если у двигателя с искровым зажиганием при работе на рекомендованном сорте топлива и правильной установки зажигания появляется детонация, падает мощность и повышается расход топлива, то очищают от нагара поверхности, образующие камеру сгорания. Для удаления нагара осторожно снимают головку цилиндров, чтобы не повредить прокладку, размягчают нагар керосином или дизельным топливом и удалют его скребком. Затек промывают этими жидкостями поверхности камер сгорания.

Если отложения нагара невелики, его можно удалить, не разбирая двигатель. Для этого заливают в каждый цилиндр прогретого и остановленного двигателя 20...30 см3 керосина, через 10 ч заменяют масло в поддоне картере двигателя, запускают двигатель и дают проработать 10...20 мин под нагрузкой при средней частоте вращения коленчатого вала.

Проверка затяжки гаек крепления головки цилиндров. При повреждении прокладки головки цилиндров или неправильной установке опорных колец и затяжке гаек шпилек, крепящих головку, внутрь одного или нескольких цилиндров может проникнуть охлаждающая жидкость. Пуск такого двигателя затруднен. Поэтому периодически проверяют затяжку гаек крепления головки цилиндров на холодном двигателе. Причем температура двигателя должна быть не менее 0°С. Затем проверяют зазор между бойками коромысел и торцами стержней клапанов. Если подтяжкой гаек шпилек, крепящих головку цилиндров, подтекание охлаждающей жидкости устранить не удалось, заменяют прокладку головку цилиндров.

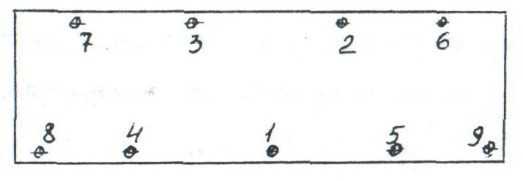

При первом ТО после обкатки у двигателя УМЗ-4146.10 проверяют и при-необходимости подтягивают гайки и болты головки блока цилиндров, винты и болты крепления поддона картера. Эти операции проводят после снятия и установки головки блока и пробега первых 1000 км. У нового двигателя УЗАМ-412Э указанные операции выполняют через 500...700 км пробега и после обкатки не проводят. У двигателя BA3-2121 названные операции выполняют при T0-1. Гайки и болты крепления головки блоха цилиндров подтягивают на холодном двигателе у легковых автомобилей динамометрическим ключом в определенной последовательности (рис.2).

Марка двигателя |

УЗАМ-4123 |

ВАЗ-2121 |

УМЗ-4146.10 |

Момент затяжки гаек и болтов крепления головки цилиндров, Н*м |

90…100 |

115 и 38 (для болта №11 (рис.2)) |

71,6…76,5 |

Рис.2. Последовательность затяжки гаек и болтов

крепления головок цилиндров двигателя BA3-2121

Для того, чтобы у двигателя BA3-2I2I при подтягивании болтов крепления головки блока не снимать корпус подшипников распределительного вала, можно изготовить специальный ключ.

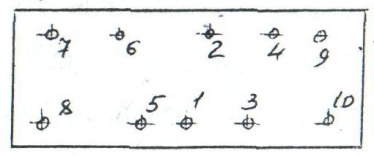

На двигателе BA3-2I08 между блоком цилиндров и головкой установлены специальная безусадочная прокладка на металлическом каркасе и болты, которые не требуется подтягивать. При установке головки цилиндров на двигателе после снятия болты заменяют на новые в том случае, если прежние вытянулись и превышают размер 135,5 мм. Болты затягивают равномерно без рывков, в последовательности, указанной на рис.3, в несколько приемов: вначале затягивают моментом 20 Н·м, затем моментом 71...87 Н·м; поворачивают болты на 90° в указанном порядке', после чего вновь поворачивают на 90°.

Рис.3. Последовательность затяжки болтов крепления

головок цилиндра двигателя BA3-2108

Ослушивание двигателя. При возникновении нехарактерных для работы двигателя стуков и шумов прослушивают двигатель мембранным или электронным стетоскопом. Стержень стетоскопа устанавливают перпендикулярно поверхности двигателя в том месте, где прослушивают стуки и шумы.

Состояние поршня и поршневого пальца определяют при резком изменении частоты вращения коленчатого вала, прослушивая стенки блока цилиндров по линии движения поршня в местах, соответствующих его крайним положениям. Стук поршневого пальца отчетливый и резкий и исчезает при выключении цилиндра из работы. При износе сопряжения поршневое кольцо - канавка поршня прослушивается несильный щелкающий стук в зоне нижней мертвой точки на средней частоте вращения коленчатого вала. Изношенные поршни издают при работе холодного двигателя щелкающий дребезжащий звук, уменьшающийся по мере прогрева.

Износ коренных подшипников и увеличение зазора между шейками коленчатого вала и вкладышами сопровождается глухим металлическим звуком низкого тона с частотой, увеличивающейся с повышением частоты вращения коленчатого вала. Стук прослушивается в нижней части блока Цилиндров вдоль оси коленчатого вала при резком открытии дроссельной заслонки. Причиной этого стука может быть также и слишком раннее зажигание. Большой осевой зазор коленчатого вала способствует появлению стука более резкого тона с неравномерными промежутками, особенно заметными при плавном увеличении и уменьшении частоты вращения коленчатого вала. Тон этого звука меняется в зависимости от того, нажата или нет педаль сцепления. Величину осевого зазора определяют при неработающем двигателе по перемещению переднего конца коленчатого вала при нажатии и отпускании педали сцепления. Предельный осевой зазор коленчатого вала составляет для двигателей, мм:

УЗАМ-4123 |

0,45 |

ВАЗ-2121, ВАЗ-2108 |

0,35 |

УМЗ-4146.10 |

0,25 |

Шатунные подшипники при износе создают стук также в зоне оси коленчатого вала, но ниже или выше на величину радиуса кривошипа и при положении поршня в верхней или нижней мертвых точках. При этом прослушивается звук более резкий и звонкий, меньшей силы по отношению к стуку коренных подшипников. Стук исчезает в каждом из цилиндров при выключении из работы соответствующей свечи зажигания.

Увеличение теплового зазора в клапанной механизме сопровождается частым металлическим стуком клапанов, который хорошо прослушивается при малой частоте вращения коленчатого вале на холостом ходу.