- •Кафедра Детали машин и тмм

- •Пояснительной записки

- •1 Техническое предложение

- •1.1 Введение

- •1.2 Энергетический и кинематический расчеты привода

- •1.3 Проектировочный расчет зубчатых передач редуктора

- •1.3.1 Материал и термообработка зубчатых колес

- •1.3.2 Режим работы передачи и число циклов перемены напряжений

- •1.3.3 Допускаемые контактные напряжения на сопротивление

- •1.3.4 Коэффициенты расчетной нагрузки при расчете по контактным

- •1.3.5 Расчет цилиндрической передачи

- •1.3.6 Расчет конической передачи

- •1.4 Предварительный расчет диаметров валов

- •1.5 Расчет ременной передачи

- •1.5.5.Анализ результатов

- •1.6 Подбор муфты

- •2 Эскизный проект

- •2.1 Основные параметры привода

- •2.2 Проверочный расчет зубчатых передач редуктора

- •2.2.1 Проверка выбора механических характеристик материала

- •2.2.2 Допускаемые напряжения

- •2.2.3 Коэффициенты расчетной нагрузки kakvkk

- •2.2.4 Контактные напряжения н и Нmax

- •2.2.5 Напряжения изгиба f и Fmax

- •2.3 Конструкция зубчатых колес

- •2.4 Конструктивные элементы редуктора

- •2.5 Смазка зацеплений и подшипников

- •2.6 Усилия в передачах

- •2.7 Проверочный расчет валов на изгиб и кручение

- •2.8 Подбор подшипников качения

- •2.9 Расчет шпоночных соединений

- •3 Технический проект

- •3.1 Проверка опасного сечения тихоходного вала

- •3.2 Расчет болтов крепления редуктора к раме.

- •4. Список использованных источников

- •Содержание

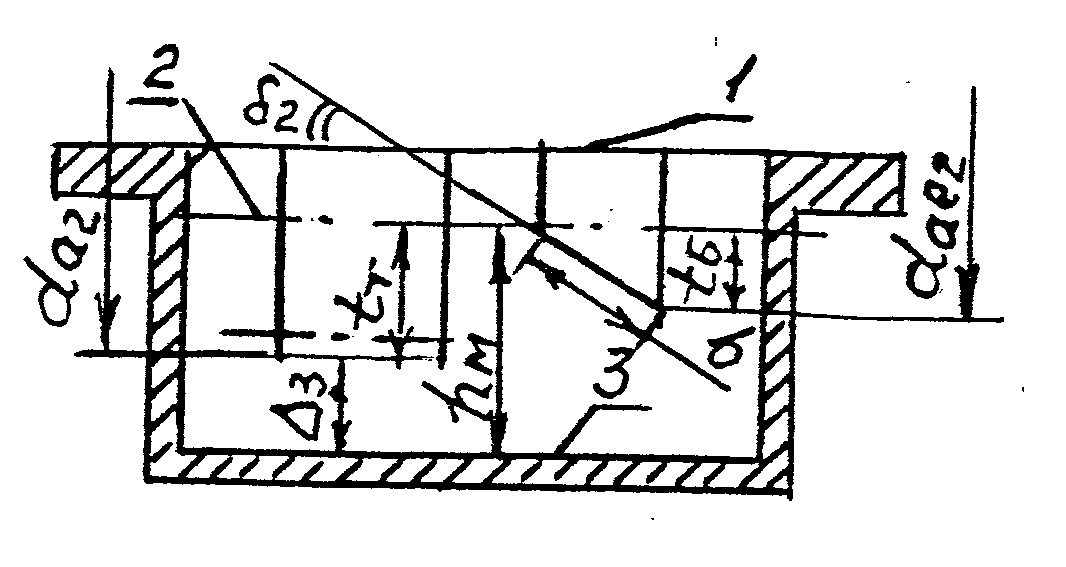

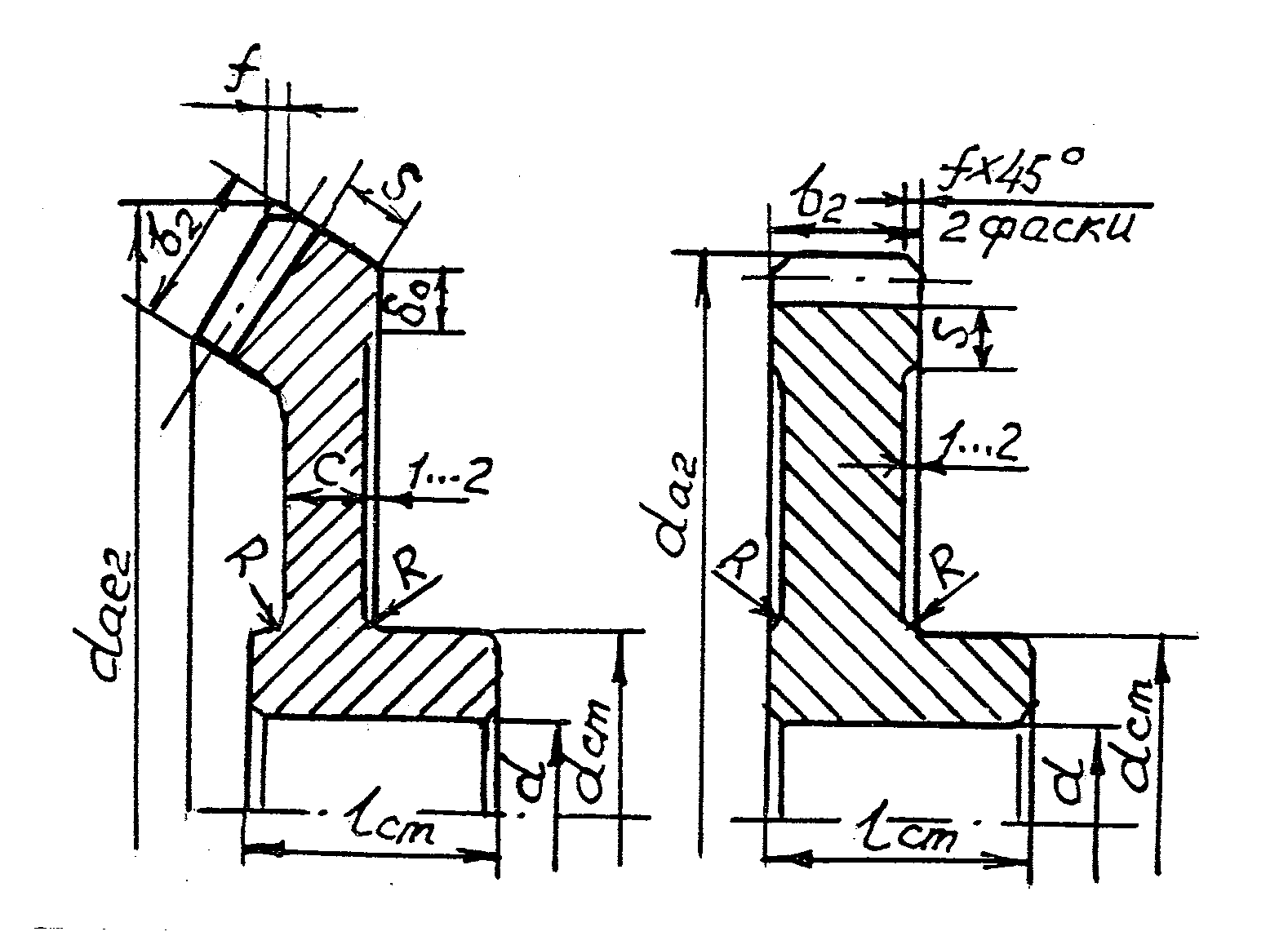

2.3 Конструкция зубчатых колес

2.3.1 Зубья шестерен обеих ступеней нарезаны на входном и промежуточном валах.

2.3.2 Конструкции колес показаны на рисунке 2.2, размеры их даны в таблице 2.3 [7, c.62 и 69] или [9, c.44 и 49]

Производство мелкосерийное, dae2 и da2 500 мм, заготовки колес–поковки.

Рисунок 2.2 – Конструкции колес

Таблица 2.3 – Размеры колес в соответствии с рисунком 2.2

Наименование размера |

Рекомендации |

Размер колеса, мм |

|

конического |

цилиндрическ. |

||

1 Диаметр вершин dae2, da2 |

расчет |

251,07 |

309,39 |

2 Ширина венца b2 |

расчет |

37 |

60 |

3 Диаметр вала d |

расчет |

40 |

56 |

4 Диаметр ступицы dСТ |

(1,5...1,55) d |

63 |

85 |

5 Длина ступицы lСТ |

(1,0...1,2) d |

45 |

63 |

6 Толщина обода S |

2,5mte + 2 2,5m + 0,05 b2 0 = 0,7 S |

12 – 9 |

– 10 – |

7 Толщина диска C |

0,5S + 0,25(dст–d) 0,25 b2 |

12 |

16 |

8 Фаска f |

0,5mte (0,5...0,6)mn |

2 |

– 1,6 |

9 Радиус R |

R 6 |

8 |

8 |

2.4 Конструктивные элементы редуктора

Выпуск привода мелкосерийный, способ получения заготовок корпуса и крышки редуктора – сварка. Материал – сталь ст3 ГОСТ 380–94.

В таблице 2.4 приведены размеры основных элементов редуктора, которые использованы на чертежах, по рекомендациям [7].

2.5 Смазка зацеплений и подшипников

Быстроходная ступень: vmБ = 2,47 м/с; H = 543 МПа,

Тихоходная ступень: vТ = 0,89 м/с, H = 556 МПа.

Таблица 2.4 – Размеры элементов редуктора

Наименование размера |

Обоз-наче- ние |

Рекомендации источников |

Величина, мм |

Приме-чание |

Толщина стенки |

|

|

|

|

– литого корпуса |

|

1,2(TT)0,25 6 |

7,1 |

[7,c.257] |

– литой крышк |

1 |

0,9 6 |

6,3 |

|

– сварного корпуса |

С |

0,8 |

6 |

|

– сварной крышки |

С1 |

0,81 |

5 |

|

2 Толщины : |

|

|

|

|

– фланца корпуса |

S |

1,5C |

9 |

|

– фланца крышки |

S1 |

1,5C1 |

8 |

|

– опорных лап |

S3 |

2,35C |

14 |

|

– ребер жесткости |

S4 |

(0,9...1)C1 |

6 |

|

3 Зазоры: между колесами и стенкой |

|

L de2 + aW + + 0,5da2 |

595 |

[7, c.46] |

– по диаметрам |

1 |

L1/3 + 3 |

12 |

[7, c.45] |

– по торцам |

2 |

2 = 1 |

12 |

[7, c.46] |

– между z2T и дном |

3 |

41 |

48 |

[7, c.45] |

4 Выступы валов за пределы корпуса |

4 |

(0,6...0,8) 1 |

8...10 |

[7, c.50] |

5 Диаметры винтов крепления: |

|

|

|

|

– крышки редуктора к корпусу |

d1 |

1,25 TT1/3 10 |

12 |

с. 27 |

– лапы к раме |

d2 |

1,25 d1 |

16 |

[7, c.267] |

– число винтов d2 |

z |

при awT 315 мм |

4 |

awT = 190 |

– крышки и стакана к корпусу |

d3 |

DП = 72 мм |

8 |

[7, c.147] |

– крышки смотрового люка |

d4 |

0,5...0,6) d1 6 |

6 |

|

6 Диаметр штифтов |

dШ |

(0,7...0,8) d1 |

10 |

[7, c.266] |

7 Ширина : – фланца корпуса и |

|

|

|

|

бобышек подшипников |

К1 |

2,1 d1 |

26 |

[7, c.264] |

– опрной лапы |

К2 |

(2,3...2,5) d0 |

45 |

d0 =18 |

8 Расстояние от края до оси винтов: – d1 – d2 – d3 |

C1 C2 C3 |

1,05 d1 (1,1..1,2) d0 (1,0...1,2) d3 |

13 20 9 |

[7, c.264] [7, c.268] [7, c.148] |

9 Диаметр фланца стакана и крышки |

DФ |

Dп + (6...6,4) d3 |

122 |

[7. c.148] |

10 Высота центров |

h |

0,5da2+3+С+S3 |

223 |

h aW |

Примечания DП – диаметр наружного кольца подшипника: предварительно для подшипника 7207А DП = 72 мм. K1 = 2,1d1 – для винтов с круглой головкой. |

||||

При скоростях v = 0,3...12,5 м/с [7,c.172] применяют картерную смазку окунанием зацеплений.

Глубина погружения конического колеса в масло в соответствии с рисун-

ком 2.3 tБ = bsin2 =37sin75,96380 = 36мм. При этом глубина погружения ци–

линдрического колеса tT = 0,5(da2 – dae2 ) мм. Высота верхнего уровня масла в 48=113мм. Минимально необходимый зубчатых передач Vmin 0,5 Pдв л/кВт |

1 – плоскость разъема; 2 – верхний уровень масла; 3 – дно корпуса

Рисунок 2.3 – Определение высоты уровня масла hМ + tБ = 0,5(309,39 – 251,07) +36 = 65 редукторе hM = tT + 3 = 65 + объем масла для смазывания 0,54,27 = 2,14 л. |

Фактический объем масла в картере редуктора V = Lвн Ввн hM =

= 495155113 = 8,7106 мм3 или V = 8,7 л Vmin , где Lвн, Ввн – внутрен-ние длина и ширина корпуса редуктора из его чертежа.

Требуемая кинематическая вязкость масла [7, c.173] при Н до 600 МПа и vТ = 0,89 м/с = 34 мм2/с (при t 0 = 40 0). Рекомендуемая марка масла И-Г-А-32

ГОСТ 20799–88 ( = 29...35 мм2/с).

Смазка подшипников при v 1 м/с (у нас vmБ = 2,47) [7, c.175] разбрызги–

ванием.

Выходные концы валов закрыты манжетными уплотнениями –го типа по

ГОСТ 8752–79.

Для герметизации плоскость разъема крышки и корпуса перед окончатель

ной сборкой должна быть покрыта тонким слоем герметика УТ–34 ГОСТ 24285–80.