- •7.2.1. Классификация сталей по структуре в нормализованном состоянии

- •. Алюминий и его сплавы

- •Классификация алюминиевых сплавов:

- •. Порошковые алюминиевые сплавы

- •Литейные алюминиевые сплавы

- •Деформируемые алюминиевые сплавы, не упрочняемые термообработкой

- •Титан и его сплавы

- •Медь и ее сплавы

- •Деформируемые алюминиевые сплавы, упрочняемые термообработкой

- •2.4. Характеристики механических свойств, определяемые при циклических нагрузках

- •7.4.1. Отпускная хрупкость

- •Медь и ее сплавы

- •7.4.1. Отпускная хрупкость

- •Классификация алюминиевых сплавов:

- •Поверхностная закалка стали с индукционным нагревом (закалка твч)

- •Цементация

- •7.6.3. Азотирование

- •Дефекты кристаллического строения металлов

- •Деформируемые алюминиевые сплавы, упрочняемые термообработкой

- •. Термодинамические условия кристаллизации

- •2.1.2. Характеристики пластичности

- •Порошковые алюминиевые сплавы

- •Титан и его сплавы

- •9.2.2.1. Оловянные бронзы

- •7.4.1. Отпускная хрупкость

- •Деформируемые алюминиевые сплавы, упрочняемые термообработкой

- •4.1.2. Химические соединения

- •7.4.1. Отпускная хрупкость

- •. Литейные алюминиевые сплавы

- •6.2.2. Перлитное превращение

Билет №1

Диаграмма состояния железо-углерод. Структуры и фазы в системе Fe-C. Влияние углерода и примесей на свойства стали.

Железо: Тпл=1539ºС, две модификации Feα c ОЦК-решёткой, а=0,286 нм, существует до 910ºС и Feγ существует в диапазоне 910..1392ºС. Железо ферромагнитно при температурах ниже 768ºС (точка Кюри).

Углерод: элемент IV группы таблицы Д.И. Менделеева, с железом образует твердые растворы внедрения и химическое соединение Fe3C.

Фазы: жидкий раствор, феррит, аустенит, цементит, графит.

Феррит – твердый раствор углерода в Feα.

Аустенит – твердый раствор углерода в Feγ.

Цементит – Fe3C (6,67% С) – карбид железа, решетка сложная ромбическая, высокая твердость, хрупок, Тпл=1250˚С. Цементит - метастабильная фаза, при высокой температуре разлагается на железо и графит.

Графит – углерод в твердом состоянии. Графит – стабильная фаза, плотность - 2,5 г/см3, решетка гексагональная, слоистая, анизотропен, низкая твердость и прочность, высокая химическая стойкость. Графит присутствует в качестве самостоятельной фазы в серых чугунах.

Основные критические точки и линии диаграммы (рис. 19):

точка А – температура плавления чистого железа 1539°С;

точка D – температура плавления цементита 1250°С;

точка G – 910°С (А3) – температура полиморфного α↔γ превращения железа;

точка N – 1392°С (А4) – температура полиморфного γ↔δ превращения железа;

ABCD – линия ликвидус;

AJECF – линия солидус;

ES – линия переменной растворимости углерода в аустените;

PQ – линия переменной растворимости углерода в феррите;

точка Е – предельная растворимость углерода в аустените (2,14% С);

точка Р – предельная растворимость углерода в феррите (0,02% С);

Превращения при охлаждении сплавов:

Рис. 19. Диаграмма состояния железо-цементит (метастабильная)

. Влияние углерода и постоянных примесей на свойства стали

Чем больше содержание углерода в стали, тем выше её прочность и твёрдость, а пластичность и вязкость ниже (рис. 25). При содержании С>0,8% прочность падает из-за образования по границам зёрен хрупкой цементитной сетки (см. рис. 20 з).

Постоянные примеси попадают в сталь в процессе выплавки.

Полезные примеси: Mn от 0,3 до 0,8% и Si до 0,4%. Кремний повышает предел текучести, но снижает пластичность, марганец повышает прочность, не снижая пластичности.

Вредные примеси: сера, фосфор и газы (О2, Н2, N2). Сера вызывает красноломкость – разрушение металла при горячей обработке давлением (1000…1200˚С). Марганец связывает серу в более тугоплавкое соединение MnS, предупреждая красноломкость. Фосфор способствует хладноломкости стали, каждая 0,01% Р повышает порог хладноломкости на 20…25˚С. Газы охрупчивают сталь.

Виды и назначение отпуска закаленной стали. Температуры нагрева для отпуска, получаемые структуры и свойства.

Отпуск – нагрев закаленной стали до температур ниже АС1, выдержка и охлаждение. Цель отпуска – получение окончательной структуры и свойств стали.

Характеристика видов отпуска

Виды отпуска |

Температура, °С |

Структура |

Свойства |

Применение |

Низкий |

150…250 |

Мотп |

HRC, σв |

Инструмент, подшипники, детали после ХТО и ТВЧ |

Средний |

350…500 |

Тотп |

σупр, σ-1 |

Рессоры, пружины |

Высокий |

500…680 |

Сотп |

КС |

Валы, оси, шатуны |

Деформируемые алюминиевые сплавы, их состав, методы упрочнения.

Дуралюмины (Д1, Д3, Д6, Д16 и т.п.) – сплавы системы Al-Cu. Основным легирующим элементом является медь. Сплав Д1 содержит 3,8…4,8%Cu, 0,5…1,5% магния, ~0,5% марганца. Согласно диаграмме Al-Cu (рис. 46) в сплавах образуются следующие фазы:

α – твердый раствор меди в алюминии, максимальная растворимость Cu в Al составляет 5,7%;

θ –твердый раствор на основе химического соединения СuAl2, содержащего 54,1%Cu.

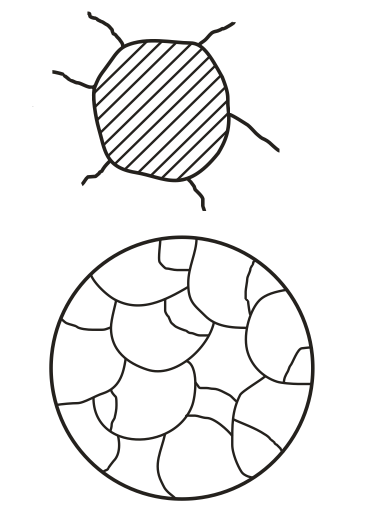

Структура сплава Д1 в равновесном состоянии (после литья) α + θII, причем частицы θII располагаются по границам зерен и охрупчивают сплав (рис. 47 а).

Рис. 46. Диаграмма состояния Al – Cu

Для упрочнения дуралюминов проводится термическая обработка: закалка + старение. Закалка заключается в нагреве до температуры ~ 500°С, при которой хрупкая избыточная θII-фаза полностью растворяется в α-твердом растворе, быстрое охлаждение фиксирует структуру пересыщенного твердого раствора меди в алюминии

Для повышения прочности закаленного сплава проводят старение. Старение – это упрочнение закаленного сплава за счет распада пересыщенного твердого раствора и выделения избыточных вторичных фаз в мелкодисперсном виде (дисперсионное твердение).

Естественное старение заключается в выдержке закаленного сплава при комнатной температуре 5…7 суток. Искусственное старение заключается в выдержке при повышенной температуре 100…200°С в течение 10…24 часов.

Задача: 12ХН3А(0,12%- углерод, 1%- хром, 0,3%- никель, А – высококачественная) Структура сердцевины – мартенсит, низкоуглеродистый.

ТО: цементация + закалка + низкий отпуск

Билет № 2

Критические точки железа и стали в диаграмме Fe-C. Явление полиморфизма. Влияние легирующих элементов на критические точки А3, А4.

Полиморфизм – это свойство металла иметь разные кристаллические решетки (полиморфные модификации) при разных температурах. Полиморфизм присущ многим металлам, например, Feα имеет ОЦК-решетку, Feγ – ГЦК, Tiα – гексагональную, Tiβ – ОЦК и т.д. Температура полиморфного превращения чистых металлов постоянна: Feα↔Feγ – 910оС; Tiα↔Tiβ – 882 оС. Полиморфные модификации имеют разные свойства.

Основные критические точки и линии диаграммы (рис. 19):

точка А – температура плавления чистого железа 1539°С;

точка D – температура плавления цементита 1250°С;

точка G – 910°С (А3) – температура полиморфного α↔γ превращения железа;

точка N – 1392°С (А4) – температура полиморфного γ↔δ превращения железа;

ABCD – линия ликвидус;

AJECF – линия солидус;

ES – линия переменной растворимости углерода в аустените;

PQ – линия переменной растворимости углерода в феррите;

точка Е – предельная растворимость углерода в аустените (2,14% С);

точка Р – предельная растворимость углерода в феррите (0,02% С)

Влияние легирующих элементов на полиморфизм железа

Легирующие элементы влияют на точки полиморфного превращения железа (А3 и А4), изменяя области существования феррита и аустенита. Различают две группы легирующих элементов: α- и γ-стабилизаторы (рис.26).

К α-стабилизаторам относятся элементы с ОЦК решёткой: Cr, Mo, W, V, Nb. Они повышают температуру А3 и понижают А4, расширяя область α-твёрдого раствора (рис. 26 а). При концентрации α-стабилизатора больше Х сплавы Fe-ЛЭ не испытывают полиморфного превращения и имеют структуру легированного феррита.

К γ-стабилизаторам относятся элементы с ГЦК решёткой: Mn, Ni, Cu и др. Они снижают температуру и повышают А4 расширяя область γ-твёрдого раствора (рис. 26 б). Сплавы, с концентрацией γ-стабилизатора больше Y имеют структуру легированного аустенита.

а)

б)

Рис. 26. Влияние легирующих элементов на точки полиморфного превращения железа: а – -стабилизаторы, б – -стабилизаторы

Улучшение и нормализация. Режимы. Получаемые структуры и свойства.

Нормализация

Нормализация – это нагрев доэвтектоидных сталей на 40…50 °С выше АС3, заэвтектоидных – на 40..50°С выше АСm, выдержка и последующее охлаждение на спокойном воздухе (Рис.38, 40).

Рис. 40. «Стальной угол» диаграммы состояния Fe-Fe3C с нанесенными температурами нагрева при нормализации

При нагреве происходит полная фазовая перекристаллизация, в результате охлаждения получают высокодисперсные феррито-цементитные смеси. Структуры:

доэвтектоидных сталей - С+Ф,

эвтектоидной – С,

заэвтектоидных – С+ЦII.

После нормализации сталь имеет более высокую прочность, твёрдость, сопротивление хрупкому разрушению, по сравнению с отжигом.

Цель нормализации - устранение крупнозернистой структуры, полученной при предшествующей обработке (литье, горячей прокатке, ковке или штамповке, диффузионном отжиге). Нормализацию применяют:

для низкоуглеродистых сталей - вместо отжига,

для среднеуглеродистых – вместо закалки с высоким отпуском,

для высокоуглеродистых (заэвтектоидных) – для частичного устранения цементитной сетки,

для некоторых легированных сталей – вместо закалки.

7.2.1. Классификация сталей по структуре в нормализованном состоянии

Структура сталей после нормализации зависит от суммарного количества в них легирующих элементов (ƩЛЭ), которые сдвигают С-кривую вправо и снижают линии Мн и Мк (рис. 41).

а) б) в)

Рис. 41. Структурные классы сталей в нормализованном состоянии: а – перлитный, б – мартенситный, в – аустенитный

Структурные классы сталей в нормализованном состоянии:

Перлитный класс: ƩЛЭ<5%, структура – феррито-карбидные смеси, как правило сорбит пластинчатый;

Мартенситный класс: 5%<ƩЛЭ<13%, структура – мартенсит;

Аустенитный: ƩЛЭ≥13%, среди которых имеются γ-стабилизаторы структура - АЛЕГ.

Высоколегированные стали, не содержащие γ-стабилизаторов, после нормализации будут иметь ферритную или ледебуритную структуру.

Закалку с высоким отпуском (улучшение) – для деталей, работающих при повышенных динамических (ударных) и циклических нагрузках.

Алюминиевые сплавы. Их классификация, маркировка, структура и применение.

. Алюминий и его сплавы

Свойства алюминия:

Тпл=660 ºС;

кристаллическая решетка ГЦК (не имеет полиморфного превращения);

низкий удельный вес;

высокая электро- и теплопроводность;

высокая пластичность;

высокая коррозионная стойкость вследствие образования на его поверхности пленки оксида Al2O3;

высокие технологические свойства – легко обрабатывается давлением, хорошо сваривается.

Классификация алюминиевых сплавов:

Деформируемые сплавы:

сплавы, не упрочняемые термической обработкой;

сплавы, упрочняемые термической обработкой.

2. Литейные сплавы.

3. Порошковые сплавы.

. Порошковые алюминиевые сплавы

К этим сплавам относят материалы, получаемые методами порошковой металлургии:

САП – спеченные алюминиевые порошки;

САС – спеченные алюминиевые сплавы.

Спеченные алюминиевые порошки (САП) – это сплавы Al–Al2O3. Структура САП представляет собой алюминиевую матрицу с равномерно распределенными мелкодисперсными включениями Al2O3, которые обеспечивают дисперсионное упрочнение сплава.

Литейные алюминиевые сплавы

Типичными литейными алюминиевыми сплавами являются силумины – сплавы алюминия с кремнием (АК12, АК9, АК7). Диаграмма состояния системы Al–Si приведена на рис.50.

Рис. 50. Диаграмма состояния сплавов системы Al – Si

Распространенный силумин АК12 содержит 11…13% Si. В равновесном (литом) состоянии сплав является заэвтектическим и состоит из эвтектики (α+Si) крупноигольчатого строения и включений хрупких первичных кристаллов кремния

Применяют силумины для изготовления мелких (АК12), а также средних и крупных (АК9, АК7) литых деталей (корпусов компрессоров, картеров двигателей внутреннего сгорания, блоков цилиндров автомобильных двигателей).

Деформируемые алюминиевые сплавы, не упрочняемые термообработкой

К этим сплавам относятся сплавы алюминия с марганцем (АМц2), содержащие 1…1,6% Mn, и магнием (АМг2, АМг6), содержащие 2…7%Mg. Структура этих сплавов в равновесном состоянии - твердый раствор легирующих элементов в алюминии. Упрочняют сплавы путем пластической деформации (нагартовки).

Свойства:

легко обрабатываются давлением;

хорошо свариваются;

обладают высокой коррозионной стойкостью;

обработка резанием затруднена.

Применяются эти сплавы для изготовления строительных конструкций (витражи, двери, оконные рамы и т.д.), емкостей для жидкостей (баки для бензина), палубных надстроек речных и морских судов

Задача : ТО = З + средний отпуск. Структура Троостит отпуска

Углеродистая сталь(55, 60, 65…..) имеет низкую релаксационную стойкость

Билет № 3

Влияние пластической деформации на свойства сталей. Явление наклепа. Механизмы пластической деформации.

Механизмы пластической деформации:

скольжение;

двойникование;

межзеренное перемещение (зернограничное скольжение).

Скольжение состоит в сдвиге одной части кристалла относительно другой путем последовательного перемещения дислокаций. В металлах с плотноупакованной решеткой (К12, Г12) кроме скольжения, возможно двойникование – зеркально симметричное смещение одной части кристалла относительно другой.

При пластической деформации поликристаллического металла, кроме того, происходит зернограничное скольжение, которое активизирует диффузию дислокаций, вакансий и межузельных атомов. Зерна удлиняются и дробятся, образуется волокнистая структура (рис.12).

При большой пластической деформации под влиянием внешних сил формируется текстура деформации – структура с преимущественной кристаллографической ориентировкой зёрен.

а)

б)

Рис. 12. Изменение формы зерна в металле под действием пластической деформации: до деформации (а) и после деформации (б)

В таком состоянии металл анизотропен, т.е. имеет различные свойства в разных направлениях.

Величину

деформации характеризуют степенью

пластической деформации

e:

![]() ,

где Н0

и

Н – размер образца до и после деформации

соответственно.

,

где Н0

и

Н – размер образца до и после деформации

соответственно.

С увеличением степени пластической деформации прочность и твердость повышаются, а пластичность уменьшается (рис. 13). Упрочнение металла при пластической деформации называется наклепом. Упрочнение вызвано:

увеличением плотности дислокаций r до 1011…1012 см-2;

искажением кристаллической решетки;

дроблением зерен.

Рис. 13. Влияние степени пластической деформации на механические свойства металла

На диаграмму изотермического превращения переохлажденного аустенита нанести кривые охлаждения при закалке, нормализации и отжиге. Описать характерные особенности каждой термообработки, получаемые структуры и свойства.

Цель отжига – получение равновесной структуры. Это достигается путем медленного охлаждения детали вместе с печью (рис. 38). Структуры сталей после отжига соответствуют равновесной диаграмме состояния (Fe-Fe3C):

доэвтектоидных - П+Ф,

эвтектоидной – П,

заэвтектоидных – П+ЦII.

Нормализация – это нагрев доэвтектоидных сталей на 40…50 °С выше АС3, заэвтектоидных – на 40..50°С выше АСm, выдержка и последующее охлаждение на спокойном воздухе

Закалка – нагрев доэвтектоидной стали на 30..50°С выше АС3, заэвтектоидной - на 30..50°С выше АС1, выдержка и последующее охлаждение со скоростью выше критической (Рис. 38, 42). Цель закалки – получение структуры мартенсита.

Структуры сталей после закалки:

доэвтектоидных - М+АОСТ,

эвтектоидной - М+АОСТ,

заэвтектоидных – М+АОСТ+ЦII.

Титан и сплавы на основе титана. Влияние легирующих элементов на структуру в равновесном состоянии. Применяемые методы упрочнения. Достоинства и недостатки титановых сплавов