- •Содержание

- •1 . Технико-экономическое обоснование проекта 6

- •2 Технологическая часть 8

- •6 Архитектурно-строительная часть 85

- •7 Анализ технико-экономических показателей и обоснование экономической целесообразности принятых в проекте 89

- •Введение

- •. Технико-экономическое обоснование проекта

- •Технологическая часть

- •2.1 Выбор ассортимента

- •2.2 Технология производства

- •2.2.1 Подготовка основного сырья

- •2.2.2 Подготовка вспомогательного сырья

- •2.2.3 Измельчение сырья

- •2.2.4 Приготовление фарша для производства рубленых полуфабрикатов

- •2.2.5 Формование полуфабрикатов

- •2.2.6 Маркировка готовой продукции

- •2.3 Технохимический контроль

- •2.4 Документооборот на производстве

- •2.5 Сырьевой расчет

- •2.6 Расчет и подбор технологического оборудования

- •2.8 Расчет численности производственного персонала

- •2.8 Расчет производственных и вспомогательных площадей

- •Техническая часть

- •3.1 Электроснабжение предприятия

- •3.2 Холодоснабжение предприятия

- •3.3 Теплоснабжение предприятия

- •3.4 Водоснабжение предприятия

- •3.5 Автоматизация производственных процессов

- •Санитарно - гигиеническая часть

- •4.1 Гигиенические требования к производственным помещениям и оборудованию

- •4.2 Санитарная обработка производственных помещений и оборудования

- •4.3 Личная гигиена и меры безопасности производственного персонала

- •Безопасность и экологичность проекта

- •5.1 Анализ опасных и вредных производственных факторов

- •5.1.2 Классификация опасных и вредных факторов на участке

- •5.2 Обеспечение безопасности труда

- •5.2.1 Средства защиты от опасностей: коллективные и индивидуальные

- •5.2.1.1 Средства коллективной защиты

- •5.2.1.2 Средства индивидуальной защиты

- •5.3 Охрана окружающей среды

- •5.4 Возможные чрезвычайные ситуации на производстве, ликвидация аварий

- •Архитектурно-строительная часть

- •6.1 Климатическая характеристика района строительства

- •6.2 Описание технологического процесса

- •Камера накопления, 2 - производственное помещение, 3 - реализация

- •6.3 Теплотехнический расчет

- •7 Анализ технико-экономических показателей и обоснование экономической целесообразности принятых в проекте

- •7.1 Организационно-правовая форма предприятия

- •7.2 Исследование рынка сбыта

- •7.3 Расчет производственной программы

- •7.3.1 Расчет сметы капитальных затрат

- •7.3.2 Расчет в потребности персонала и заработной плате

- •7.3.3 Расчет себестоимости продукции

- •7.3.4 Расчет экономической эффективности проекта

- •Заключение

- •Список использованных источников

- •Приложение а

- •Технологическая схема производства натуральных мясных полуфабрикатов

- •Приложение б (обязательное) Технологическая схема производства мясных рубленых полуфабрикатов

- •Приложение в

- •Технологическая схема производства полуфабрикатов мясных рубленых в тесте

2.6 Расчет и подбор технологического оборудования

Расчет технологического оборудования

Расчет длины столов обвалки и жиловки ведут по формуле (2.5):

,

(2.5)

,

(2.5)

где

-

длина столов обвалки и жиловки, м;

-

длина столов обвалки и жиловки, м;

-

норма длины стола на одно рабочее место,

м;

-

норма длины стола на одно рабочее место,

м;

- число рабочих мест, м;

-

коэффициент, учитывающий одностороннюю

или двухстороннюю работу. Примем

одностороннюю работу К=1.

-

коэффициент, учитывающий одностороннюю

или двухстороннюю работу. Примем

одностороннюю работу К=1.

2,5- резервный запас длины стола, м.

Численность рабочих на операциях обвалки и жиловки рассчитываем по формуле (2.6):

,

(2.6)

,

(2.6)

где - численность рабочих, ч;

-

масса сырья в смену, кг;

-

масса сырья в смену, кг;

-

норма выработки одного рабочего на

данной операции, кг/ч.

-

норма выработки одного рабочего на

данной операции, кг/ч.

Результаты расчетов сведем в таблицу 2.13.

Таблица 2.13 - Количество рабочих и длина рабочего места на операциях обвалки и жиловки

Наименование операции |

Масса сырья, кг/см |

Норма выработки, кг/ч |

Количество часов работы, ч |

Норма длины стола, м

|

Количество рабочих, человек |

Длина стола, м

|

|

Расчетное |

Принятое |

||||||

Разделка п/т говядины |

625 |

2500 |

7 |

1,50 |

0,03 |

1

|

|

Продолжение таблицы 2.13

Наименование операции |

Масса сырья, кг/см |

Норма выработки, кг/ч |

Количество часов работы, ч |

Норма длины стола, м

|

Количество рабочих, человек |

Длина стола, м

|

|

Разделка п/т свинины |

460 |

2037,5 |

7 |

1,50 |

0,03 |

|

|

Обвалка говядины |

625 |

226,2 |

7 |

1,50 |

0,4 |

1,5 |

|

Обвалка свинины |

460 |

312,5 |

7 |

1,50 |

0,01 |

1,5 |

|

Жиловка говядины |

460 |

178,8 |

7 |

1,25 |

0,4 |

1 |

1,25 |

Жиловка свинины |

377,2 |

267,5 |

7 |

1,25 |

0,2 |

1,25 |

|

Нарезка натуральных п/ф |

200 |

57 |

4 |

1,25 |

0,9 |

1 |

1,25 |

Подбор оборудования осуществляем согласно графику работы оборудования и количеству обрабатываемого сырья (производительности). Производительность оборудования подбираем по формуле (2.7):

,

(2.7)

,

(2.7)

где

- количество перерабатываемого сырья

в смену, кг;

- количество перерабатываемого сырья

в смену, кг;

-

время работы оборудования, ч

-

время работы оборудования, ч

Графику работы оборудования представлен в таблице 2.14.

Таблица 2.14 - График работы оборудования

Наименование операции, оборудование |

Количество сырья, кг |

Производительность, кг/ч |

Время работы, ч |

Количество оборудования, человек |

Часы работы при 8 часовой смене |

||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|||||||

Разделка, обвалка, стационарный стол |

1085 |

|

7 |

1шт |

|

|

|

|

|

|

|

||

Жиловка, стационарный стол |

837,2 |

|

7 |

1шт |

|

|

|

|

|

|

|

||

Нарезка натуральных п/ф, стационарный стол |

200 |

45 |

4,5 |

1шт |

|

|

|

|

|

|

|

||

Измельчение мяса, волчок LM-22 P |

620,2 |

300 |

2,1 |

1шт |

|

|

|

|

|

|

|

||

Приготовление фарша для п/ф, фаршемешалка ПМФ-К |

862,3 |

420 |

2,1 |

1шт |

|

|

|

|

|

|

|

||

Формовка рубленых п/ф, котлетный автомат АК2М-40м |

242 |

112 |

2,2 |

1шт |

|

|

|

|

|

|

|

||

Замораживание рубленых п/ф |

242 |

|

|

|

|

|

|

|

|

|

|

||

Упаковка, расфасовка рубленных и натуральных п/ф, стационарный стол |

677 |

|

6 |

1 чел |

|

|

|

|

|

|

|

||

Просеивание муки, мукопросеиватель ПВГ-600М |

282 |

600 |

2,2 |

1 шт |

|

|

|

|

|

|

|

||

Приготовление теста, тестомес А2-ХТЮ |

430 |

250 |

1,7 |

1шт |

|

|

|

|

|

|

|

||

Продолжение таблицы 2.14

Наименование операции, оборудование |

Количество сырья, кг |

Производительность, кг/ч |

Время работы, ч |

Количество оборудования, человек |

Часы работы при 8 часовой смене |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|||||

Раскатка теста, МРТ-60 |

430 |

80 |

5 |

1 шт |

|

|

|

|

|

|

|

Формовка пельменей вручную, стационарный стол |

390 |

7 |

7 |

8 чел |

|

|

|

|

|

|

|

Формовка пельменей на автомате, автомат ПП-05 |

470 |

120 |

4 |

1шт |

|

|

|

|

|

|

|

Замораживание пельменей |

860 |

|

|

|

|

|

|

|

|

|

|

Снятие пельменей с листов |

860 |

215 |

4 |

1 чел |

|

|

|

|

|

|

|

Взвешивание, упаковка, стационарный стол |

860 |

200 |

4,5 |

1 чел |

|

|

|

|

|

|

|

Описание выбранного оборудования

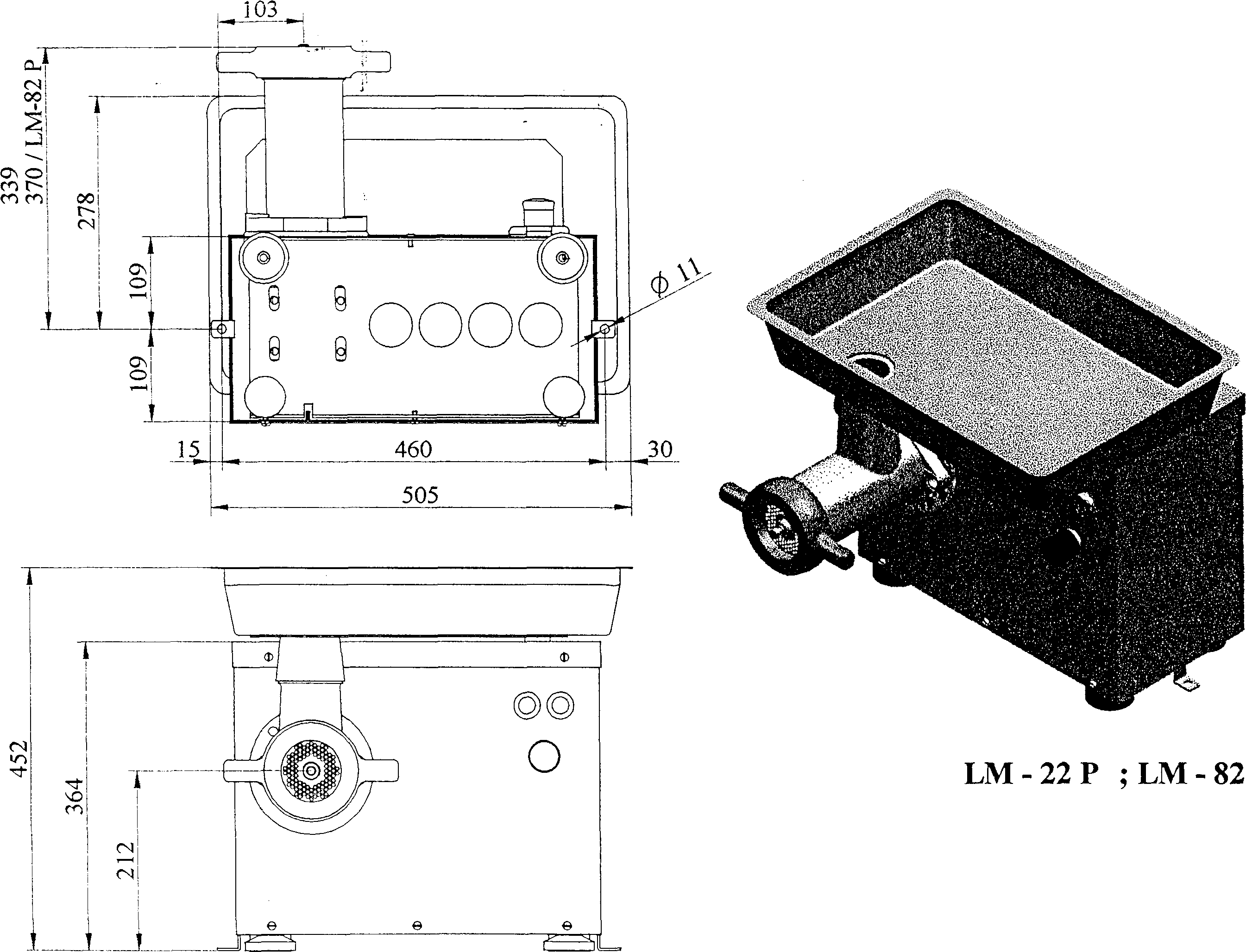

Мясорубка LM-22P

Технические характеристики представлены в таблице 2.15.

Таблица 2.15-Технические характеристики мясорубки LM-22P

Наименование параметра |

Значение |

Производительность |

300 кг/ч |

Диаметр отверстий |

2-3 мм |

Ширина |

488 мм |

Высота |

500мм |

Длина |

505 мм |

Масса |

30 кг |

Двигатель |

1,5 кВт |

Общий вид мясорубки LM-22P представлен на рисунке 2.5.

1 - затяжное кольцо; 2 - неподвижный нож; 3 - подвижный нож; 4 - хвостовик; 5 - шнек; 6 - гайка; 7 - штиф; 8 - корпус ножевого устройства; 9 - направляющая; 10 - крышка; 11 - сальник; 12 - лоток для мяса

Рисунок 2.5- Мясорубка LM-22P

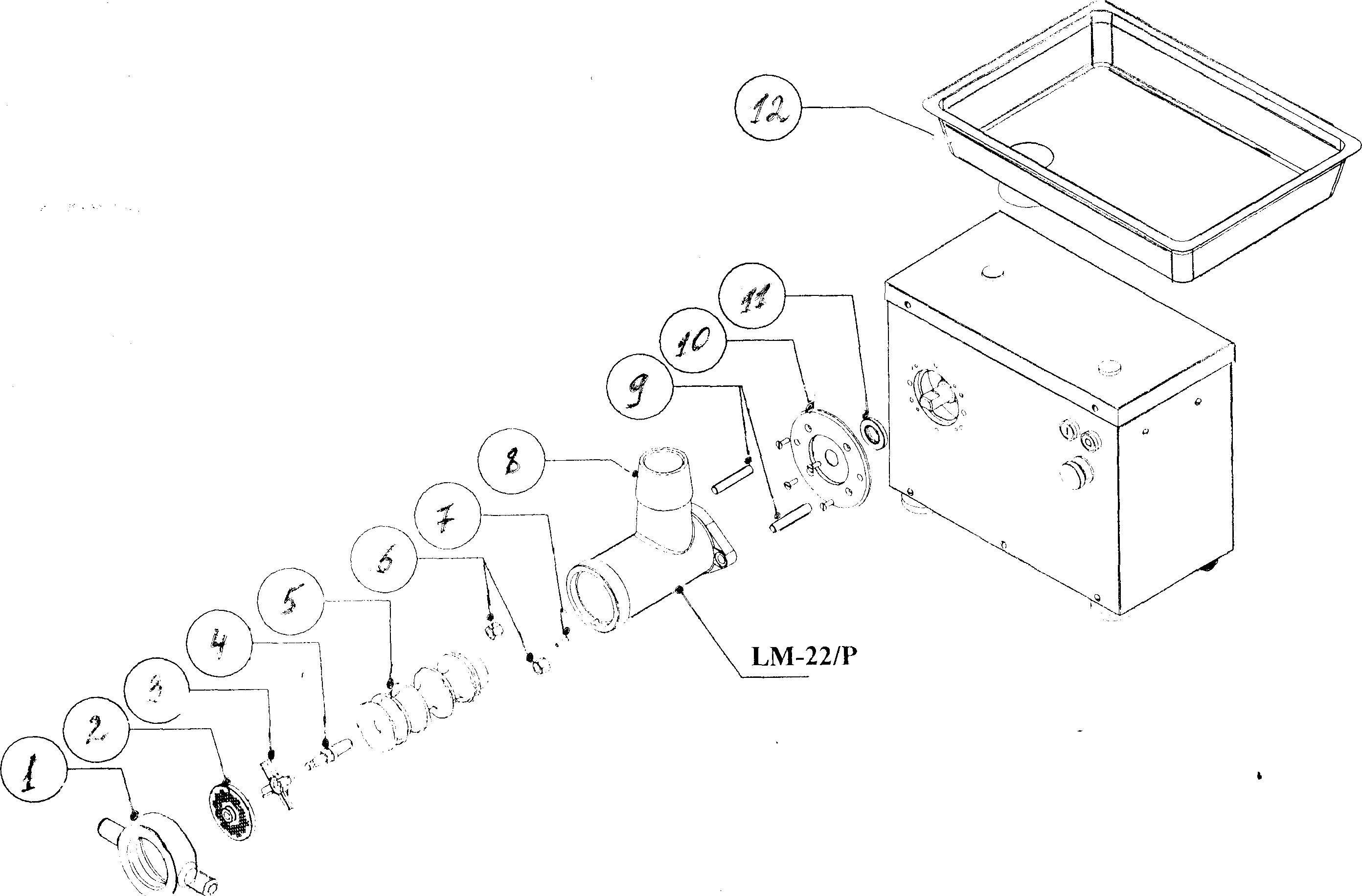

Режущий инструмент волчка состоит из неподвижной подрезной решетки, вращающихся крестовидных ножей и неподвижных ножевых решеток с разными диаметрами отверстий и зажимной гайки.

Основным производственным параметром волчка является диаметр выходной решетки [2]. Наибольшее распространение получили решетки диаметром160 и 200 мм.

Степень измельчения мяса на волчке и его производительность зависят от величины отверстий выходной решетки и числа плоскостей резания. При небольшой степени измельчения (16 - 25 мм) достаточно одной плоскости резания, волчок собирают с одним ножом и одной решеткой. При более тонком измельчении (2-3 мм) число плоскостей резания следует увеличить [7]. Поэтому режущий механизм собирают по двум схемам.

При измельчении сырья для рубленых полуфабрикатов рекомендуется режущий комплект волчка собирать в следующем порядке: приемный нож, двусторонний нож, крупная сетка с выходными отверстиями диаметром 15—20 мм, второй двусторонний нож, сетка с отверстиями диаметром 2—3 мм.

Волчок состоит из загрузочной чаши, куда поступает сырье, подающего устройства (спирали и червяка), электродвигателя, металлического кожуха, режущего механизма и прижимной гайки.

Волчок работает следующим образом: из загрузочной чаши сырье с помощью спирали и червяка подается к режущему механизму. Подающая спираль вращается от собственного двигателя через зубчатую передачу. От подающей спирали мясо поступает к червяку, затем проталкивается к режущему механизму (решетки и ножи), закрепленному прижимной гайкой.

Волчок состоит из станины, на которой монтируют питатель, включающий загрузочную чашу и приемный шнек; механизма подачи, состоящего из цилиндра со спиральными ребрами и рабочего шнека; измельчающего механизма, содержащего двусторонние четырехзубые ножи и набор решеток диаметром 160 мм; гайки-маховика и привода с электродвигателем, цилиндрическим редуктором, клиноременной передачей и пусковой электроаппаратурой.

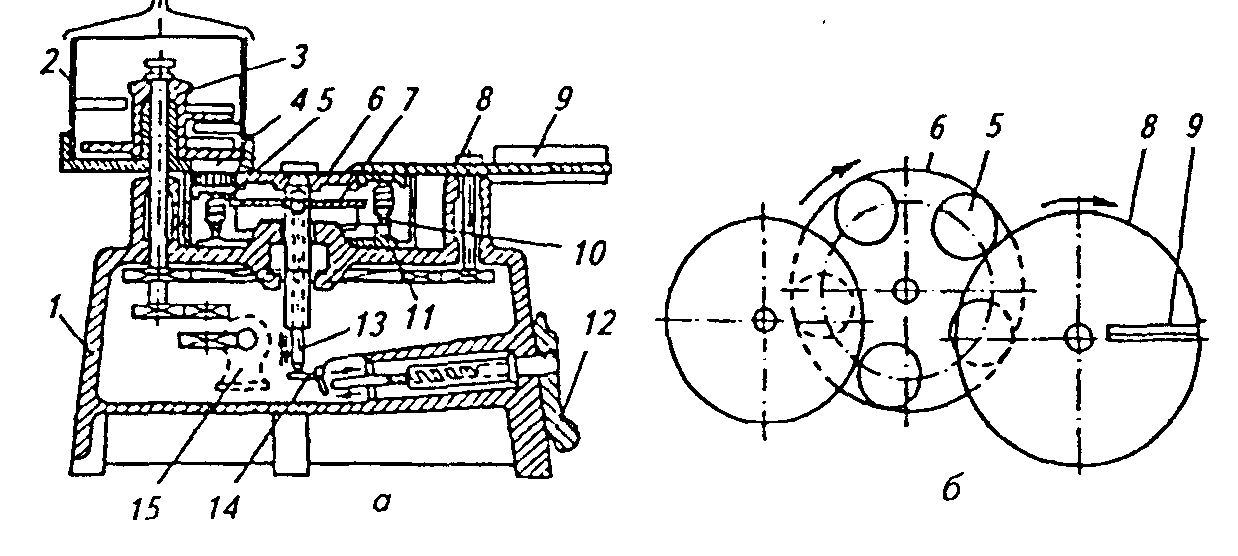

Котлетный аппарат АК2М -40

Общий вид и схема движения фарша представлены на рисунке 2.6.

А - общий вид, Б – схема движения фарша при формовании котлет:1 - корпус, 2 - загрузочный цилиндр, 3 - шестилопастный винт, 4 - овальное отверстие, 5 - поршень, 6 - стол, 7 - плита опорная, 8 - диск, 9 - скребок, 10 - винт, 11 - кулачек, 12 - рукоятка, 13 - валик, 14 - регулятор, 15 - привод

Рисунок 2.6- Котлетный аппарат АК2М- 40

Технические характеристики представлены в таблице 2.16.

Таблица 2.16-Технические характеристики котлетного аппарата АК2М-40

Наименование параметра |

Значение |

Частота вращения |

1-1,5об/мин |

Производительность |

112кг/ч |

Ширина |

900мм |

Высота |

400мм |

Длина |

1000мм |

Масса |

39кг |

Двигатель |

1,6кВт |

Автомат АК2М-40 состоит из литых чугунных корпуса и крышки, загрузочного цилиндра из нержавеющей стали, шестилопастного винта из алюминиевого сплава, круглого чугунного стола с пятью формовочными отверстиями, механизма для регулировки величины хода поршней в столе, конвейерного диска, электродвигателя, червячной передачи и передаточных цилиндрических шестерен.

Для удаления с конвейерного диска остатков фарша установлен скребок.

Загруженный в цилиндр фарш нагнетается шестилопастным винтом в формовочные отверстия стола, после чего отформованные полуфабрикаты поршнями выталкиваются на его поверхность, где их подхватывает конвейерный диск и отбрасывает в сторону [6].

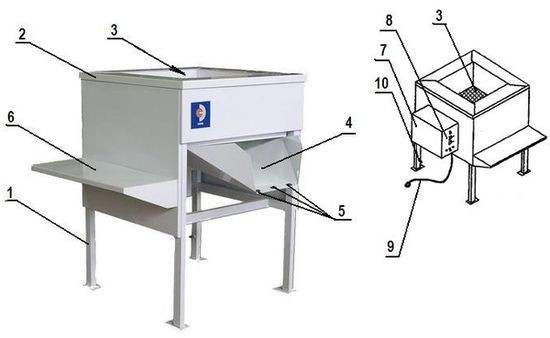

Мукопросеиватель ПВГ-600М

Общий вид представлен на рисунке 2.7.

1-каркас, 2- приемный бункер, 3-сито, 4- выпускной лоток, 6- подставка, 7- кожух, 8- панель управления, 9- штепсельная вилка.

Рисунок 2.7- Мукопросеиватель ПВГ-600М

Технические характеристики мукопросеивателя ПВГ-600М представлены в таблице 2.17.

Таблица 2.17 - Технические характеристики мукопросеивателя ПВГ-600М

Наименование параметра |

Значение |

Емкость бункера |

75л |

Производительность |

600кг/ч |

Размер стороны ячейки сита |

1мм |

Ширина |

820мм |

Высота |

980мм |

Длина |

680мм |

Диаметр проволоки сита |

0,32мм |

Двигатель |

0,55кВт |

Мукопросеиватель ПВГ-600М состоит из каркаса 1, приёмного бункера 2, сита 3, выпускного лотка 4 с магнитным ловителем металлических примесей, и электропривода, закрытого кожухом 7. Сито подвешено к раме на эластичных подвесках, что позволяет ему совершать возвратно-поступательные движения.

Управление работой мукопросеивателя осуществляется с панели управления 8, установленной на боковой стороне кожуха. Мукопросеиватель ПВГ-600М оснащен гибким кабелем питания со штепсельной вилкой 9.

При кратковременном нажатии кнопки пуск включается магнитный пускатель, который соединяет цепь питания электродвигателя, привод начинает вращаться и приводит в движение сито.

Мешок с мукой устанавливается на подставку 6. Мука из мешка порциями по 8-10 кг загружается в приёмный бункер, и пройдя через сито, ссыпается по выпускному лотку в заранее подготовленную тару.

По мере освобождения бункера добавлять муку, обеспечивая равномерность загрузки.

Машина для замеса теста А2-ХТЮ

Общий вид машины для замеса теста А2-ХТЮ представлен на рисунке 2.8.

Рисунок 2.8- Машина для замеса теста А2-ХТЮ

Технические характеристики машины для замеса теста А2-ХТЮ представлены в таблице 2.18.

Таблица 2.18-Технические характеристики машины для замеса теста А2-ХТЮ

Наименование параметра |

Значение |

Емкость бункера |

80л |

Производительность |

250кг/ч |

Максимальная порция замешиваемого теста |

45кг |

Ширина |

680мм |

Высота |

1000мм |

Длина |

1250мм |

Продолжительность замеса |

5-8мин |

Установленная мощность привода месильного органа |

1кВт |

Установленная мощность привода поворота траверсы |

0,25кВт |

Машина для замеса теста А2-ХТЮ предназначена для порционного замеса полуфабрикатов и теста из пшеничной и ржаной муки влажностью 33-54% в не вращающейся подкатной деже.

Высокое качество замеса обеспечивается за счет вращения месильного органа вокруг оси, которая в свою очередь перемещается по кругу. Машина для замеса теста имеет автоматический подъем траверсы со спиральным месильным органом, все детали, контактирующие с тестом, выполнены из нержавеющей стали. Машина двухскоростная с подкатной дежой.

Смешивание теста происходит на меньшей скорости, а замес на большой, что позволяет более интенсивно смешивать компоненты. На машине для замеса теста А2-ХТЮ установлен электронный блок управления, позволяющий устанавливать необходимые режимы работы месильного органа, автоматическое переключение скоростей и подъем траверсы.